浅谈某型号叉车车架焊接变形场数值模拟研究

2019-07-23林秀菊

林秀菊

摘 要:要想提高产品精准度,缩小生产成本必须合理把握好叉车车架焊接结构的焊接变形。现阶段,火焰加热矫正和变形矫正便是叉车车架焊接变形最常见的手法,这增加了成本费用,而且延长了制作周期。车架焊接结构流程复杂,需要通过工艺生产试验来不断优化和改造技术,这是一项十分耗时、耗力的工程,检测大型机构尺寸也是一个特别复杂的事情。因此,可以对某型叉车结构划分有限元网络,移动串热源移动模型模拟焊接热场。本文主要研究了某型号叉车车架焊接变形场数值。

关键词:叉车车架;焊接变形;数值;模拟研究

DOI:10.16640/j.cnki.37-1222/t.2019.20.005

1 叉車车架焊接变形的发展历程

整个车型框架结构设计的完整性、制造工艺的合理性和使用结构的可靠性均受叉车车辆焊接构架的焊接变形力度。现阶段整体退火和矫正变形是避免制造焊接构架时的焊接变形。为了缩短生产时间、降低生产成本,可以使用数值方法模拟焊接构架的焊接过程,优化其焊接步骤,针对不同的方法,选定合适的焊接顺序,焊接试验充分考虑到样机,准确计算其结果。认识其基本变化规律,便能科学制定焊接工艺,提高焊接水平。

丹麦人于1962年使用网络技术采用有限差分法传热计算铸件凝固过程,更多的国家于70年代进入研究行列,实现从逐步铸造到锻压、热处理、焊接的过程,我国焊接界模拟数值兴起于80年代初,越来越多的个人和科研单位投入到这项项目研究中,并取得了不错的进展。

孙凯使用ESI公司专用焊接软件SYSWELD实现K7转向副构架,具体分析各项数值,实现从K7向架副构架三维几何模型的转变,将网络模型区分开来,配备好热源参数。具体生产经营过程中,可以模拟使用四种焊接方法,比对各项实验数据,其焊接工艺便能实现实验吻和和焊接残余力的相互融合。谭兵可以使用SYSWELD焊接软件夹持5mm厚度的L型铝合金角皆接头激光—模拟MIG复合热源焊接变形,比较实际的焊接结果。实验结果证明:要想模拟L形角接接头激光可以使用MIG复合焊,实际变形和模拟结构偏差数值为10%,室温时可以卸下焊缝冷却和夹持近焊缝处,这样便于控制L形铝合金激光结构—MIG焊接复合变形。

2 焊接热变形场数字模拟

2.1 数字模型简化与网格划分

叉车设计部门绘制三维软件可以应用叉车部件三维数据,将IGES文件格式导出来,CAD模型一般不会分析CAE的需求,要想联系这些人可以通过这种渠道来实现,实体建模时可以使用DesignModeler全参数设计,便能实现ANSYS15.0Workbench,这种方法可以计算出具体的建模功能,可以及时创建具体模型,修复和导入CAD模型,创建和简化CAD模型,下面便是叉车部件三维数模。

积极分析各种焊接问题,集体选中各种模型,便能组成一个全新的零件,这样便能共享焊缝出节点,调节应力结果和温度。具体计算时可以使用串热源模型,可以分段焊接,三维几何模型中的焊缝所在自然段便是一条焊缝,具体分段焊缝时其长度为50mm。

独立分片算法和协调分片算法均属于Workbench有限元网格算法。边界考虑零件实体和协调分片算法的分片面的互相影响都能使用小公差,这适用于几何体的小特征。为了减少单元树木,方便提取荷载和小特征可以使用虚拟拓扑工具限制放宽分片。独立算法分片不够严格时,可以使用统一尺寸的网格。协调分片算法便是车架部件网格算法,分析此种模型发现,其底板厚度为30mm,为了确保计算精准度,可以采用高阶单元算法。厚度至少为2层网格,全局单元尺寸大概为15mm,网格类型的单元类型主要以六面体为主导,可以使用四面体单元填充内部。网格单元数为27000,节点数为11000。

2.2 材料模型研究

焊接过程中模拟数值和计算过程受焊接物理性能和力学性能的影响,这直接影响着模拟的精准度,Q235直接组成了结构件材料,输入的物理性能和力学性能参数和温度密切相关。具体包括热导率、线膨胀系数、泊松比、比热容、屈服极限、弹性模量等多个方面。然后模拟三维数值时假设材料高温性能,随手翻阅材料工程手册,便能查看参数温度变化曲线,然后选择主要数据点。

2.3 焊接串热源模型研究

目前高斯热源模型需要以热流密度沿加热中心的半径方向,这种弧焊热输入方法模型可以有效模拟温度场,进而得到较好的应变数值、应力结果。这种模型需要划分出焊缝附近区域的网格,花费大量的时间迭代计算,计算数量特别大,如果实际构件工艺优化使用高斯热源模型差距很大。

最理想的热输出方法便是点热源模型,通过反应空间中无尺寸的几何点便能反应出热功率的大小。点热源模型可以替换掉段热源模型,直接形成一串点热源。既能减少计算数量,同时方便其使用功能。段热源模型被点热源模型取代,便能形成串热源模型。描述串热源需要具体考虑节点输入加热时间和热功率大小。施加点热源要考虑其节点需求,不限制节点所在面的方向和形状。用鼠标点击添加位置,排除运用子程序这种操作步骤。

首先,考虑热源集中系数K和斑点中心最大热流Qm,则有下面的公式。

其次,考虑段热源的基础上,焊缝加热长度d,施加单位时间的热量为:

加热时间为:

3 计算结果与误差分析

变形场、应力场、计算温度场都能收敛,分析计算结果后便能进行处理。焊接过程云图,指定于某种篇幅,本文主要罗列了变形场、残余应力、焊接温度场的分布。

3.1 温度分布

总体来说结束车架部件焊接后,其温度场分布在附近周围,离焊缝地区远的地方温度较低,焊缝附近的温度较高。整个系统最高温度为9400℃,最低温度为37℃,普遍高于室温。

3.2 形变与实验结果

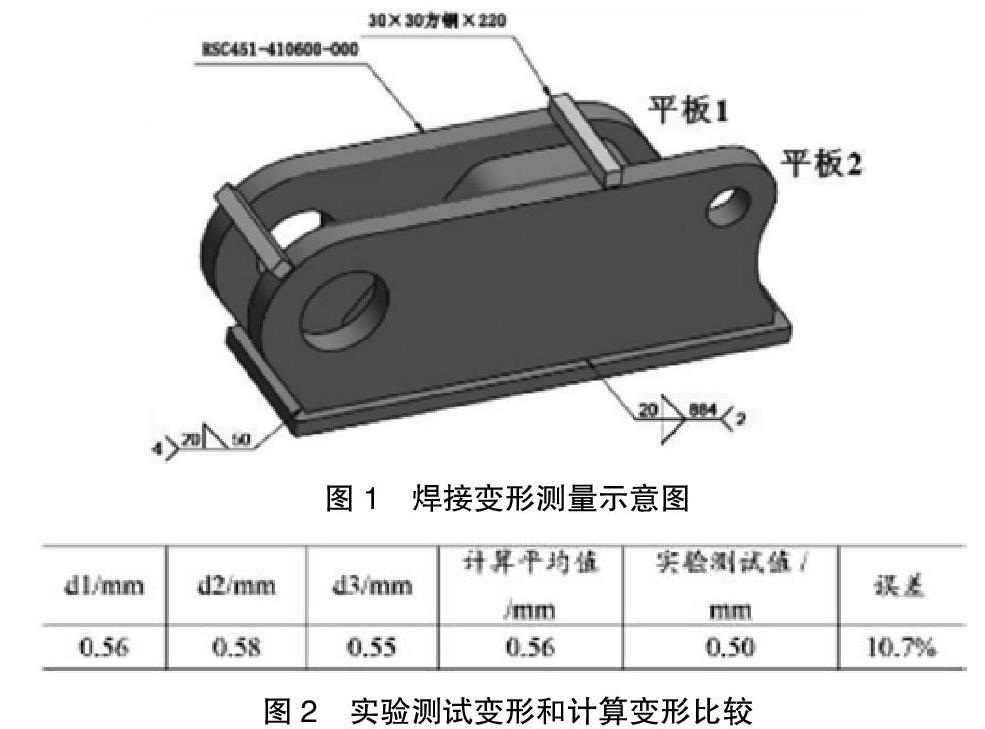

实际焊接过程中,底板可以平放在地面上,及时加固各板件进行点,然后焊接逐条焊缝。结束焊接后,可以直接测量平板2和平板1的具体举例,测量平板2和平板1边缘红线的具体点位。结束测量后发现平板2和平板1之间变化了0.5mm。如图1。

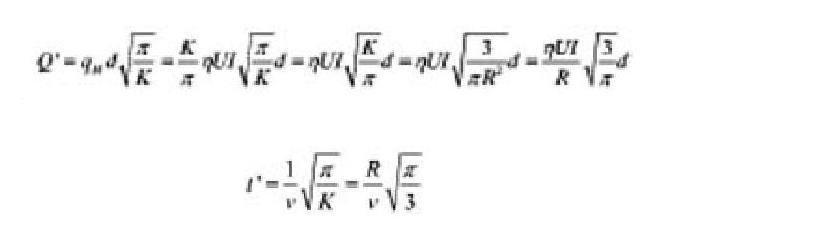

依据具体实际的焊接测量结果,部件结构变形图可以用网格方法显示,直接测量出具体焊接时两条线的距离。比对实际测量结果与距离,这种比较十分可靠。本文使用的算法和焊接计算模型十分可靠,可以运用此种方法优化车架焊接顺序。下图便是实验测试变形和计算变形的比较(如图2所示)。

焊接变形和实际测验结果是一样的,不仅改变了某个方向的位置,实际改变了三个方向位置的移动,便能实现真正的变形。经过分析研究后发现:焊缝远处节点位置移动较远,焊缝周围节点位移较小,焊接变形节点的位置移动为1.5mm左右。

3.3 焊接余热应力分布

结束焊接后车架部件的残余应力最大应力为8GPa,0.2GPa是其最小应力。基于此种背景,焊缝附近应力水平比较高。材料屈服应力小于其应力水平,材料便进入了塑性材料,远离焊缝处便处于低应力水平。

4 结语

变形场、应力场、叉车结构的焊接温度场都可以通过计算模拟数值得到。就温度场来说,焊缝周围温度特别高,离焊缝地区较远的地方温度比较低。整个系统最高温度为9400℃,最低温度为37℃,略高于室温。应力场上焊缝周围应力水平较高,材料屈服应力低于应力水平。就变形场而言,比对实验测试结果,两者误差为11%,低于规定误差15%。

参考文献:

[1]徐刚.某型号叉车车架焊接变形场数值模拟研究[D].浙江工业大学,2017.