探索一种新型立轴式发电机组碳粉收集装置的设计研究

2019-07-23王雪松杨应武

王雪松,杨应武

(阿坝水电开发有限公司,四川省成都市 610041)

0 引言

水轮发电机组在长期运行过程中,由于碳刷与集电环环面的带压力接触,并长期相对运动产生磨损,而碳刷的主要成分是天然石墨,其硬度和耐磨性都远远低于金属材质的集电环,因此在磨损过程中主要消耗的是碳刷。碳刷经高速摩擦产生大量飞舞的碳粉,充斥整个集电环室,最终附着在集电环、碳刷、刷架及集电环室地面等各处,这些碳粉如果不及时清理会导致发生转子接地故障,严重时引发滑环拉弧现象,进而引发火灾事故。2016年5月26日,某水电站3F机组发生转子接地故障,停机后经电气维护人员对发电机集电环室进行设备卫生清扫、除尘等工作,报警故障消除。

1 分析原因

立轴式水轮发电机组在长期运行时积累下的碳粉会附着于集电环室各处,导致集电环或碳刷与大地之间的爬电距离降低,最终通过机架与大地导通,发生转子接地故障。

2 改进方案

目前行业内针对立轴式水轮发电机组的碳粉收集普遍采用的就是在集电环室内加装吸碳粉的风机,其原理是利用大吸力风机将飞舞的碳粉吸进收集装置,但这种装置的缺点也很明显:吸碳粉的区域只有风机的进风口附近,稍远一些的碳粉还是无法吸收干净;大吸力电机带来的必定是大噪声,这将导致运维人员在发电机工作时不能准确通过声音判断是否有异常;此外,电机工作时又无形中增加了集电环室内的热量,提高危险性。

基于此,本文对发电机碳粉收集装置提出了另一种新的方案,利用旋转的集电环上增加合理数量的扇叶,与集电环形成类似离心风机的装置,将瞬间摩擦出的碳粉吹离集电环,落至远处地面,便于碳粉的收集。相较传统吸碳粉装置,本方案的优点显而易见:工作区域覆盖集电环外圈,可达360°无死角覆盖;工作中除少量的风声并不会产生任何噪声;工作时不仅不会增加热量,还会在旋转的过程中降低集电环室内热量,可谓一举两得。

本方案是基于离心风扇的工作原理提出,离心风扇又称涡流风扇,工作时,叶片推动空气以与轴相垂直的方向(即径向)流动,如图1所示为离心风扇的工作示意图,进气方向是沿电机转子轴线方向,而空气流出方向却是垂直于轴线方向[1]。离心风扇的扇叶类似图2所示。

根据离心风扇的工作原理,在集电环的环面上加装合理数量的扇叶,与集电环组成类似离心风扇的装置,经改造后的集电环,在旋转的过程中空气经过扇叶而改变方向,吹向集电环与碳刷摩擦的部分,使飞舞的碳粉吹离集电环,落在远处的地面,从而达到自动清洁集电环与碳刷的目的,增加设备的安全可靠性。改造后的集电环工作过程示意图如图3所示。

图1 离心风扇工作图Figure 1 Working diagram of centrifugal

图2 离心风扇扇叶Figure 2 Fan blade of a centrifugal fan

图3 改造后的集电环工作过程示意图Figure 3 The schematic diagram of the working process of the transformed collector ring

图4 碳粉落点示意图Figure 4 Carbon powder drop point diagram

3 相关数据的确立

3.1 扇叶数量的确立

本方案的设计初衷是将碳粉吹离至集电环与碳刷最远处的角落便于收集,如图4所示的B点。

当扇叶旋转至A点时,对碳粉进行一次吹扫做功,在不考虑碳粉受重力影响的情况下,碳粉从A点运动到B点做匀变速直线运动,整个过程先受风的作用力加速运动,后受到空气阻力做减速运动,直至碳粉速度衰减为0,落到B点。又因碳粉直径非常小(约为0.75×10-4m),扇叶吹扫在碳粉上的作用时间非常短,因此加速阶段可以忽略不计,整个运动过程可以看作一次匀减速直线运动[2],通过实际测量该水电站集电环室并核查图纸可知这段距离为S=0.6m。为了防止下一片扇叶对碳粉进行二次做功出现加速度,改变碳粉运动方向,所以在下一片扇叶的到来之前应确保碳粉已落至B点,所以扇叶旋转至A点所需的时间t应等于碳粉移动至角落所需要的时间t,那么得出碳粉移动的平均速度为:

S——碳粉运动轨迹AB的距离,m;

t——碳粉从 A至B的运动时间,s。

通过查该电站集电环装配图纸可知,集电环直径为R=0.71m,因此集电环的周长为:

式中 C——集电环的周长,m;

R——集电环的直径,m;

π——圆周率常数,取3.14。

通过查该电站发电机铭牌可知,转速n=187.5r/min=3.125r/s,因此集电环的线速度为:

式中 V线——集电环旋转的线速度,m/s;

R——集电环的直径,m;

n——集电环旋转过程中的转速,r/s;

π——圆周率常数,取3.14。

由式(2)、式(3)可计算出集电环旋转一周所需时间为:

式中 V线——集电环旋转的线速度,m/s;

C——集电环的周长,m;

T——集电环旋转一周所需要的时间,s。

因匀变速直线运动中加速度不变(即速度的变化是均匀的),故平均速度 =(初速度+末速度)/2,即:

因末速度V=0,所以有:

V0——碳粉的初始速度,m/s;

V——碳粉的末速度,m/s。

即,当只有一片扇叶时T=t,将式(4)带入式(1)可得碳粉平均移动速度=1.875m/s,碳粉初速度V0=3.75m/s;当有两片扇叶时T=2t,=3.75m/s,碳粉初速度V0=7.5m/s,当有4片扇叶时T=4t,=7.5m/s,碳粉初速度V0=15m/s…

前文提到,碳粉的直径非常小,约为D=0.75×10-4m,查表可知石墨的密度为ρ=2.25×10-6g/m3,因此,可计算出一颗碳粉的质量约为m=ρS=0.497×10-10g,如此轻量级的碳粉重量在空气中可以忽略不计,由此可知,碳粉的初速度即可称为扇叶出风口的速度。查风速等级表可知,7.5m/s属和风,地表现象为吹起尘土、灰尘,因此初步确定集电环风扇扇叶数量为两片。

3.2 扇叶偏移角度的确立

当扇叶出风口吹送碳粉运动至B点时,由碳粉的运动轨迹可知,AB两点间距离S=0.6m,其分解出的水平位移距离通过实际测量可知Sx=0.4m,如图5所示为S与Sx的实际测距。由此可计算出:

式中 Sx——碳粉运动轨迹的水平位移,m;

S——碳粉运动轨迹AB的距离,m。

图5 实际测量距离Figure 5 Actual measurement distance

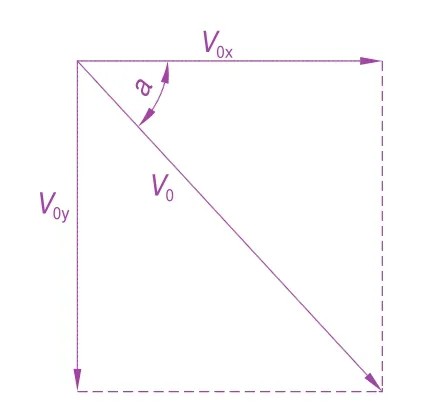

为便于计算,通过速度分解原理,可将碳粉初速度V0分解为垂直速度V0y和水平速度V0x的矢量图,如图6所示。

图6 碳粉初速度V0分解出的矢量图Figure 6 Vector diagram decomposed from initial velocity V0 of carbon powder

由此可知:

前文计算得出V0=0.75m/s,将式(7)带入式(8)可得:

式中 V0x——碳粉初速度V0分解出的水平速度,m/s;

V0——碳粉的初始速度,m/s。

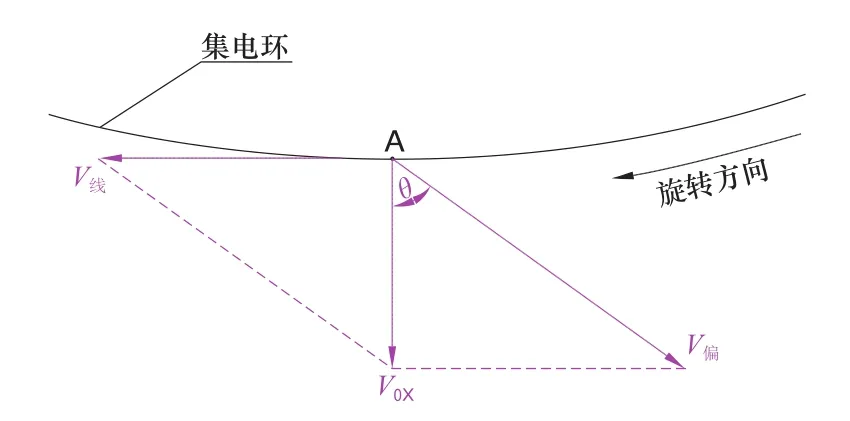

通过图7可看出,A点处碳粉延V0x方向运动,亦是扇叶出风口的风速方向,同时A点也受到来自集电环旋转方向的切向速度V线影响,再次将V0x速度分解后,得出切向速度V线和偏移速度V偏,V0x与V偏形成的夹角θ即是扇叶迎风面与集电环半径延长线的夹角,即偏移角度。

图7 V0x水平分解图Figure 7 V0x horizontal decomposition diagram

由图7可知:

式中 V线——集电环旋转的线速度,m/s;

V0x——碳粉初速度V0分解出的水平速度,m/s。

将式(3)和式(9)带入式(10)可得 出θ=54°,即扇叶偏移角度约为54°。

3.3 扇叶形状的确立

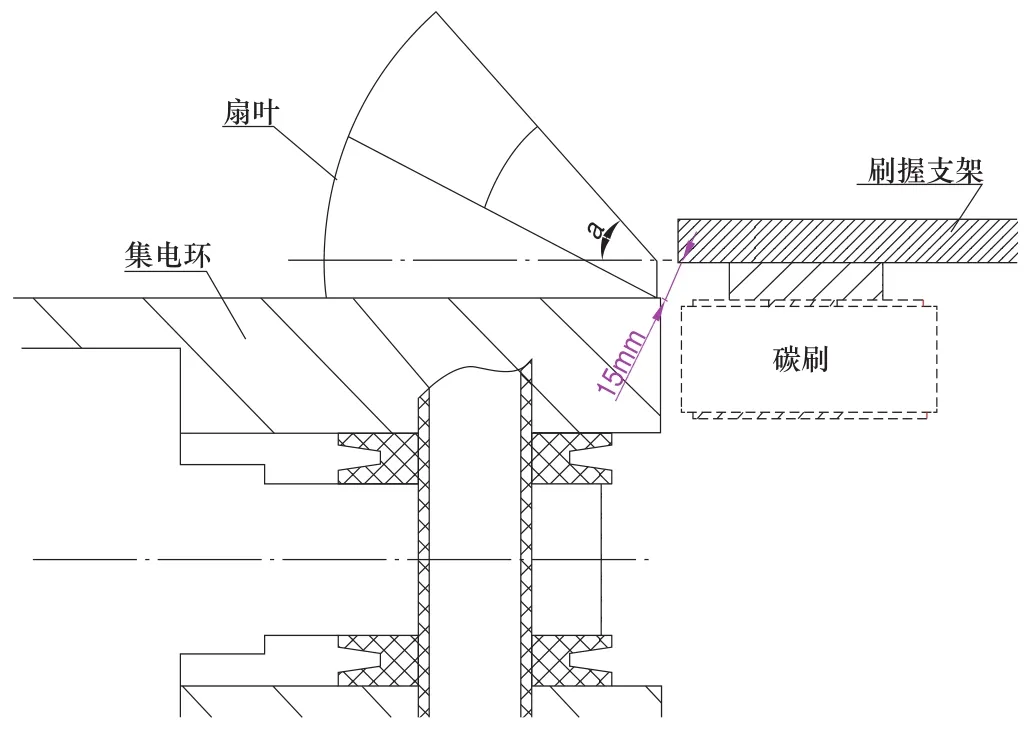

通过实际测量可知,集电环边缘距刷握支架边缘最短距离为15mm,如图8所示,因此扇叶出风口高度不应超过此距离,否则会出现空气延刷握支架上方流出的横向气流,出现不可控的气流扰动[3]。

为保证空气的流出方向经过碳刷与集电环的摩擦面,最大化吹扫碳粉,扇叶对空气的导流方向应斜向下流出,上端宜略有倾斜,其倾斜角度即是图5与图8中的α角,根据式(8)可推算出α=48°。扇叶的设计图初步构想[4][5]如图9所示。孤AB为进气方向,圆心在D点,半径即是BD边长,上端与AE边交于A点,ED边为出气方向,高度不应超过集电环与刷握支架之间的间隙。

图8 集电环与刷握测距Figure 8 Electric ring and brush grip distance measurement

为满足出风口的风延α角送出,需在AE边加装一块导风板。为减少空气延CD边横向流出,造成不可控的气流扰动,在弧AC上选取一点B,在BD之间同样固定一块导风板,封锁横向气流。理论上BD应与AE平行,但这样做会使进风口的风量大大降低,减少出风口的风量,降低了扇叶的工作效率,因此在弧AC的中点选取了B点,这样虽然会使一部分风延BD边流出,但大部分空气还是会延AE边流出(已做模拟实验,气流方向基本与AE边一致)。值得一提的是,前文计算的结果均未考虑碳粉的自重,在BD边导风板的影响下,出风口的实际风向会比α角度略小,风向略微上扬,此时运动的碳粉因自重的影响,会修正这一角度[6],最终还是会落至图4的B点附近。

扇叶在跟随集电环旋转的过程中空气延54°角切入ABDE平面,虽然大部分风会从ED边送出,但还是会在AE、BD两块导风板的边缘出现漏风,为使该漏风量不影响ED边的出风方向,且最大化利用切入扇叶的空气,在AE、BD边上分别选取F、G两点,这里G点为BD边中点,以D点为圆心向上画弧与AE相交于F点,加装DEFG平面导风板,将扇叶前段形成封闭的桶状出风口,防止扇叶前段漏风。3D图如图9右侧。

通过实际测量,该水电站1F机组集电环环宽约70mm,由式(10)可知,扇叶的偏移角度为54°,在这样的角度下,扇叶底座即CD边最大允许长度为100mm,上集电环距齿盘测速盘约145mm,因此扇叶的高度不宜超过此距离。通过计算得出:当底座即CD边长为90mm时,扇叶高度为75.71mm,将固定螺栓的平垫、弹垫计算在内后得出高度约为76mm,各处均符合安装尺寸。最终扇叶尺寸图如图10所示。

图9 风扇设计图Figure 9 Fan design

图10 扇叶立体图(单位:mm)Figure 10 Fan leaf stereogram

展开平面图如图11所示,图中蓝色线表示右视图方向延蓝色线逆时针弯折90°,红色线表示与扇叶迎风面焊牢,并做防腐处理。

3.4 扇叶的选材与固定方式

考虑到扇叶固定在集电环上在高转速下旋转,因此扇叶的材质选择为2mm厚冷轧钢板,热镀锌或烤漆,以防止生锈。固定方式采用丝锥攻丝、螺丝固定方式,并加弹垫、平垫、锁片。螺丝采用φ8mm高强度铜螺栓,保证接触面不会发热。扇叶安装于集电环两颗定位螺栓中间空隙,采用对称安装,如图12所示。

图11 扇叶展开图(单位:mm)Figure 11 Fan blade expansion

图12 扇叶安装位置图Figure 12 Fan blade installation position diagram

4 结束语

本方案的设计灵感来源于离心风机,相对于加装吸碳粉风机而言,其安全性与经济性是显著的。经改造后的集电环,在旋转的过程中空气经过扇叶的导风板而改变方向,使飞舞的碳粉吹离集电环,落在远处的角落以便于收集清理,从而避免附着于导电设备上,达到自动清洁集电环与碳刷的目的。这样既解决了传统吸碳粉风机工作区域小、噪声大等问题,又降低了经济成本与维护成本。