响水涧抽水蓄能电站顶盖排气管裂纹产生原因分析及改进措施

2019-07-23杨圣锐唐文利胡哲峰

杨圣锐,唐文利,穆 良,唐 亮,胡哲峰

(1.河北丰宁抽水蓄能有限公司,河北省丰宁县 068350;2.安徽响水涧抽水蓄能有限公司,安徽省峨桥镇 241082)

0 引言

安徽响水涧抽水蓄能电站位于安徽省芜湖市三山区峨桥镇境内,是一座日调节纯抽水蓄能电站。电站装机容量1000MW,装设4台立轴单级混流可逆式水泵水轮机/发电电动机组。

电站顶盖排气管路于±X方向各设置两根DN200的排气管路,采用奥氏体不锈钢1Cr18Ni9Ti金属材料,使用顶盖内焊接和法兰连接相结合的方式,312型不锈钢焊条焊接。两个方向的排气管路经一DN300三通汇集,分别通过出口隔离阀、顶盖排气液动阀、顶盖排气电动阀三个阀门排至集水井。

1 顶盖排气管路作用及结构布置

1.1 顶盖排气管路作用

顶盖排气管路为抽水蓄能特有管路,设置于顶盖上,在水泵SFC或BTB启动充气压水成功后,排出空气,以完成转轮室的造压。

1.2 顶盖排气管路结构布置

响水涧电站4台机组均于+X偏-Y方向27°及-X偏+Y方向27°,顶盖排气管路结构布置如图1所示。

2 顶盖排气管路裂纹情况及原因分析

2.1 顶盖排气管路裂纹情况

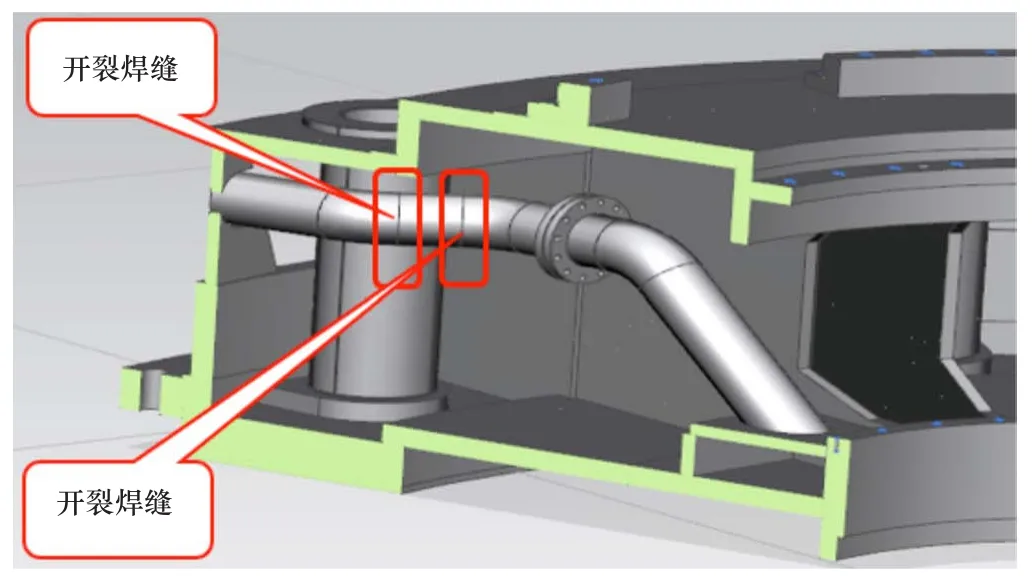

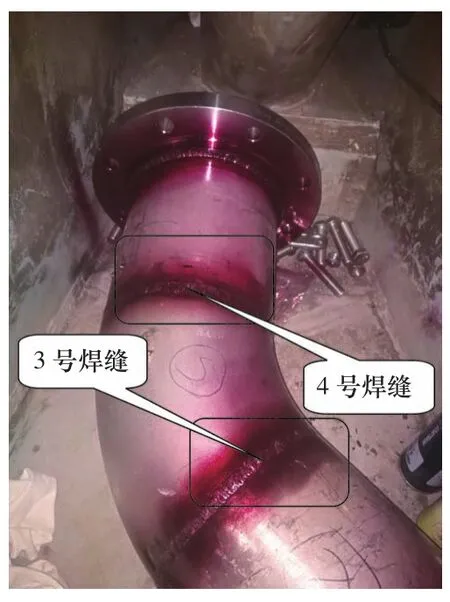

响水涧电站自2012年机组全部投产以来,顶盖部位的连接管路在机组运行过程中多次发生开裂。2012年,首次发现1号机组-X方向顶盖排气管路出现射水情况。2014年,再次发现1号机组-X方向顶盖排气管路出现射水情况。2015年,1号机组分别出现两次顶盖排气管路不同位置的射水情况,如图2~图4所示。期间所发现的裂纹主要表现为:大小不一的砂眼向外射水,每次均采用打磨补焊的临时措施后,未对机组安全运行造成影响。为确保机组安全稳定运行,对1号机组顶盖排气管路裂纹进行分析。返修后的形貌如图5、图6所示。

2.2 管路缺陷分析

下面从管路规格选取、结构布局、振动情况进行分析,全面排查多次出现焊缝裂纹的原因。

2.2.1 管路规格选取分析

顶盖排气管和弯头选取均为φ219×8,材料均为奥氏体不锈钢1Cr18Ni9Ti,根据GB 150—2011标准,计算设计压力:

图1 顶盖排气管路结构图Figure 1 The structure diagram of the exhaust pipe of the top cover

图2 2号焊缝开裂处Figure 2 Crack section of No.2 weld

图3 3号焊缝开裂处Figure 3 Crack section of No.3 weld

图4 开裂焊缝位置三维效果图Figure 4 3D effect map of cracking weld position

图5 2号焊缝处理后效果Figure 5 Post treatment effect of No.2 weld

图6 3号焊缝处理后效果Figure 6 Post treatment effect of No.3 weld

式中 [σ]——不锈钢无缝管的许用应力;

sch——壁厚压力等级;

P——管路的设计压力。

其中,不锈钢无缝管的许用应力[σ]=114MPa,对应壁厚压力等级为sch40,根据下列公式换算得到管路的设计压力P为4.56MPa

根据 GB 150—2011《压力容器》,通过下列公式,计算管路壁厚:

式中 η——焊缝系数;

[σ]——不锈钢无缝管的许用应力;

a——腐蚀余量;

P——管路设计压力;

D——管路外径;

C——壁厚偏差附加值。

其中,不锈钢无缝管的许用应力[σ]=114MPa,焊缝系数取η=0.8,壁厚偏差附加值C按管路壁厚的10%,腐蚀余量a=1mm,计算结果如表1所示。

根据表1及以上的计算结果和设计值对比,可看出管路所能承受压力、壁厚选取、法兰及阀门压力设计均符合标准。

2.2.2 管路结构布局分析

响水涧水泵水轮机是哈尔滨电气集团与ALSTOM在宝泉、白莲河技术转化后、蒲石河项目联合设计后首个自主设计的抽水蓄能机组,管路的个数、结构形式、波纹管、布置形式完全相同,采用顶盖内焊接和法兰连接相结合的方式。自机组运行5年以来,顶盖排气管4台机共8根,只有1根存在开裂现象,其余管路均未出现问题,管路开裂为个别问题,而非共性问题。焊缝开裂处为管路中间的直管和弯头的焊接焊缝,因此管路结构布局并不是管路焊缝开裂的原因。

但从2012年首次发现以来,由于管路设计弯曲较多,使焊缝数量变多,增加了隐患可能;且空间较为狭窄,导致采取打磨补焊的临时措施时,只能采用手工焊,尽管通过无损探伤合格,但焊接质量依然受到限制,导致2014年再次开裂。

2.2.3 管路振动情况分析

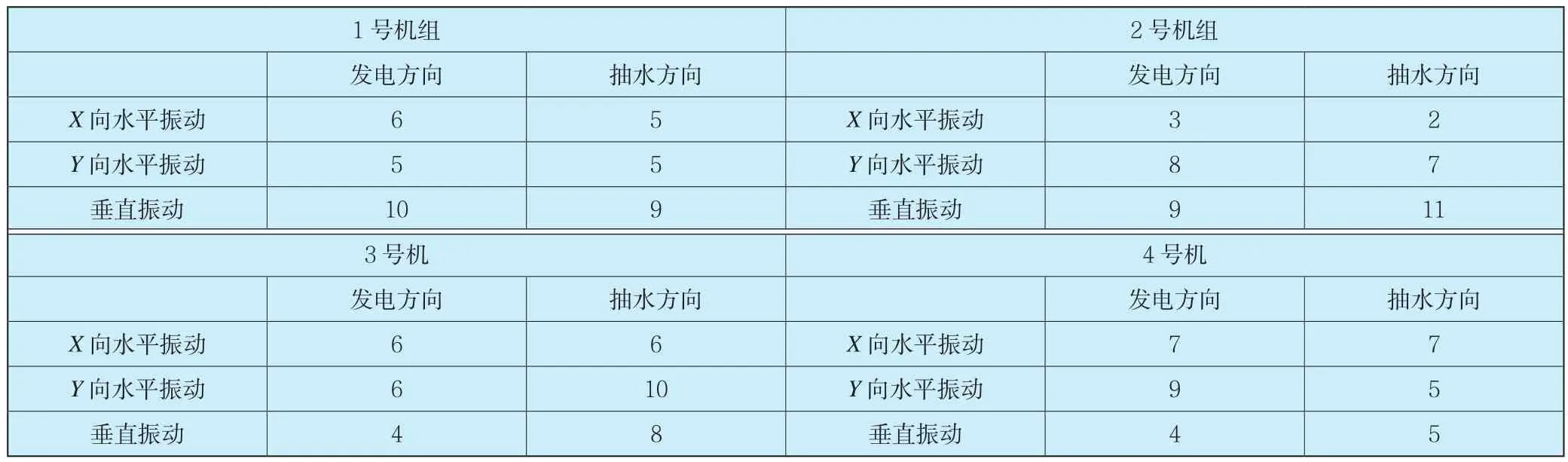

机组振动偏大,会影响到管路运行情况,降低使用寿命,现取四台机组顶盖振动数据对比(2017年6月份平均数据)如表2所示。

表1 管路规格计算表Table 1 Pipe specification calculation table

表2 2017年6月4台机组平均振动情况Table 2 Average average vibration of 4 units in June 2017

四台机组顶盖振动数据对比发现,顶盖振动数据接近且在合理范围之内,所以排除因顶盖振动过大导致顶盖排气管焊缝靠下侧有砂眼的原因。但由于机组长期运行且具有一定共振效果,也可能导致管路和焊缝疲劳破坏造成焊缝的损伤。

2.2.4 漏水原因分析

基于上述分析,可看出顶盖排气管多次出现裂纹与管路规格选取、管路结构布局情况无关,与管路振动具有一定关系。下面通过现场的管路修复环境、焊接管理、钢材焊接特点进行具体分析:

(1)管路修复环境.

由于响水涧电站水头较低,为190m,机组直径较大,顶盖内部空间狭窄。而开裂焊缝多为靠近顶盖肋板和导叶套筒附近,检修人员在内部活动空间有限,且需进行焊接、打磨等动火作业,对温度、湿度、风速等施焊环境的把控难度大。因此,在顶盖内进行直接焊接的质量难以保证,导致修复后的焊缝又再次出现砂眼的情况。

(2)焊接管理。

焊工管理:现场实施焊接时,因管路条件限制,仅能进行单面焊接,但须双面成型,对焊工焊接技术要求较高,加大了修复困难度。

焊接设备管理:焊接设备及工具必须专人使用,本人进行维护,执行安全操作规定,设有安全防护,用后必须清理现场及设备,确保设备不带病作业。实施较好,不存在问题。

焊材管理:焊接材料按要求使用,焊缝与母材具有良好的匹配,不产生任何不良组织,且严格进行入库验收保管相关要求,焊条使用前进行烘干,烘烤后的焊条放入恒温箱内保存,每次领用按2h以内用量进行领取。实施较好,不存在问题。

焊接工艺管理:焊缝修补时,受焊接热影响区的影响,焊缝周围母材强度会受到影响,导致补焊处更易损坏,从而使顶盖排气管多次修复又开裂。

焊后质量检测:对焊接部分仅能进行PT探伤,此管路不具有磁性,无法进行磁粉探伤,同时现场不具备射线探伤设备,无法进行射线探伤,故仅能检测到焊接表面,致使焊接质量检测做不到位,内部质量没法保证。

(3)钢材焊接特点。

晶间腐蚀。奥氏体不锈钢焊接件容易在焊接接头处发生晶间腐蚀,这是奥氏体不锈钢较为典型的一种破坏方式。响水涧电站管路出现的“砂眼”问题极有可能是晶间腐蚀造成,一种可能为钢管的问题,几乎所有的不锈钢都会出现晶间腐蚀;第二种可能是焊接时焊接热输入过大,焊接过程中应采用小电流、快速焊。

热裂纹产生。奥氏体不锈钢杂质偏析比较严重,且导热系数小,线胀系数大,所以焊接时会产生较大的焊接内应力,加剧热裂纹的产生。响水涧电站暂未发现此类缺陷。

应力腐蚀开裂。焊接接头在腐蚀环境下受拉伸应力作用时所产生的延迟开裂现象。奥氏体不锈钢焊接接头的应力腐蚀开裂是焊接接头比较严重的失效形式。同时,现有的不锈钢均有产生应力腐蚀的可能,需引起注意和重视。响水涧电站暂未发现此类缺陷。

3 处理方法及工艺

3.1 前期调研

初期,采用打磨补焊的措施后,效果并不明显。经前往同系统内其他单位运行情况的调研,得知某电站从最初的直接修补,到重新配割弯管段并加支架固定,再到整根钢管一次成型并设置偏心法兰安装。但从改装后的运行效果看,改造效果并不理想,改造后管路仍多次开裂。

3.2 处理方法

经过前期的调研、与厂家的多次沟通交流,确定了两套方案。根据响水涧电站的实际情况,最终决定采用“方案二”。在此,对两套方案进行阐述和分析,可供同情况电站参考。

3.2.1 方案一

对顶盖排气管路进行整体焊接更换,在保证质量的情况下,可永久性消除此类隐患。由于响水涧公司内顶盖空间狭小,管路走向不规则,需拆除顶盖,吊出顶盖在外部配管安装,管路安装完毕后在回装顶盖,需机组A修时进行,故采用方案二,对于顶盖空间较宽的电厂可直接采用此方案。

3.2.2 方案二

处理前后顶盖排气管路俯视图,如图7、图8所示。

考虑到顶盖排气管路为重要管路,需尽快进行处理,故按原始管路重新配管焊接。采用此方法可无需等到机组A级检修进行,B级检修便可实施,降低了消缺条件,提高技术经济效益。主要采取取消5号焊缝,并在安装间焊接,分段组装的方法,将顶盖排气管路进行重新装配。主要步骤如下:

(1)拆除主轴密封水箱;

(2)拆除波纹管及导叶套筒;

(3)拆除2号法兰至3号法兰之间原始管路;

(4)1号焊缝至2号法兰之间管路在安装间配管焊接;焊接完毕后放入顶盖内组装;

图7 原始管路俯视图(单位:cm)Figure 7 Original pipeline overlook map

图8 改造后管路俯视图(单位:cm)Figure 8 Pipeline overlook map after transformation

(5)1号焊缝至4号焊缝之间管路在安装间配管焊接,焊接完毕后放入顶盖内组装;

(6)在顶盖内部完成1号焊缝的焊接;

(7)3号法兰与其配管在安装间焊接,焊接完毕后从外顶盖放入,再在外顶盖完成4号焊缝的焊接,这样可以消除5号焊缝,从而减少焊缝的数量;

(8)全部管道焊接完毕做PT探伤及耐压试验,无渗漏后进行螺栓连接。

3.3 处理工艺

3.3.1 焊材选用

响水涧本次处理缺陷焊材为1Cr18Ni9Ti,使用ER316L焊丝,手工钨极氩弧焊焊接。

采用钨极氩弧焊焊接,是因为氩气能有效地隔绝空气,本身又不溶于金属,不和金属反应,施焊过程中电弧还能自动清除熔池表面氧化膜的作用,可成功焊接不锈钢和各种合金。钨极电弧稳定,特别适合用于薄板的焊接。热源和填充焊丝可分别控制,因而热输入容易调节,可进行各种位置的焊接,也是实现单面焊双面成型的理想方法。且填充焊丝熔滴不通过电弧,不会产生飞溅,焊缝成型美观。

3.3.2 焊接方法

响水涧采用全钨极氩弧焊焊接,焊接保护气体为99.99%Ar。总的来说,奥氏体不锈钢具有优良的焊接性,几乎所有的熔化焊接方法均可用于焊接奥氏体不锈钢,在此不再做过多介绍。

3.3.3 焊接工艺

针对排气管焊缝处采用风动砂轮机、角向砂轮机和旋转锉等工具对该焊缝进行机械磨削方式清除,打磨出坡口,坡口角度为40°~45°,宽约10mm,深度约10mm;同时,将坡口面及坡口两侧 30mm以内母材表面的熔渣、油污等所有影响焊接质量的异物应清理干净。按照厂家要求,为了预防冷裂纹的产生,对坡口处进行焊前预热,对补焊区域及相邻约200mm范围内的母材预热至80~100℃,并在焊接过程中始终保持这一温度。再次确认已清除焊接区及附近200mm范围内的有害污物及杂质。对坡口逐层焊接,除第一层和表层焊缝外每层焊缝采用气动铲锤击方法消除应力。锺击至焊缝表面达到均匀屈服为止,降低焊接残余应力。对修后焊缝处做100%的PT探伤检查,确认可正常投入运行。

3.4 焊材使用意见

(1)本焊材为奥氏体不锈钢,其焊接性能良好,但容易在焊接接头处发生晶间腐蚀。被腐蚀的焊接接头表面无明显变化,受力时则会沿晶界断裂,几乎完全失去强度。一般可向焊缝熔入铁素体使焊缝金属成为双相组织,或减少焊接熔池过热,或选用较小的焊接电流和较快的焊接速度,加快冷却速度。

(2)为了防止焊接接头在腐蚀环境下受拉伸应力作用时产生延迟开裂现象,即应力腐蚀开裂。需保证焊缝成形良好,不产生任何应力集中或点蚀的缺陷;合理选择焊材,使焊缝与母材具有良好的匹配,不产生任何不良组织;消除应力处理:焊后热处理,如焊后完全退火或退火;在难以实施热处理时采用焊后锤击或喷丸等。

4 处理结果

通过上述处理,有效解决响水涧电站顶盖排气管路存在的隐患。排除了因顶盖内部空间狭小、潮湿等因素导致的顶盖内焊缝修复质量难以保证的问题,且去掉5号焊缝,减低了顶盖排气管路出现故障的可能,如图9、图10所示。

5 结束语

顶盖排气管路是抽水蓄能电站常使用的管路之一,事故多发部位。由于设计布置、机组振动、焊接质量、焊接工艺、环境因素等问题,均可能使其出现裂纹、砂眼等情况。发现后应立即采取临时措施,针对实际情况尽快进行处理,做好无损探伤检测(有条件可进行射线探伤),必要时对管路进行整体更换。

图9 取消5号焊缝排气管路Figure 9 Remove No. 5 weld exhaust line

图10 重新配管焊接后的管路Figure 10 Remanufactured pipe after welding

建议以下三点,供其他单位在设计阶段或整改期间参考:

(1)对内顶盖部分,设计时预留足够的空间,方便日后检修及相应可能的改造工作;

(2)减少不必要的管路焊缝连接,尽可能减少弯曲部分,降低缺陷发生;

(3)采用较先进的减压环管,有利于减少顶盖排气管路来自水压的冲击及振动导致的缺陷发生。