破碎围岩巷道“注-架-锚”交互承载支护技术研究应用

2019-07-23刘鹏超

刘鹏超

目前,我国约有40%的煤矿都存在地质构造和应力集中,使得井巷围岩松散破碎现象显重,不仅井巷支护工程施工困难,而且直接制约煤矿安全生产。破碎围岩巷道的开挖不仅影响施工进度,还威胁生命安全,最终导致矿井采掘接替失衡,一旦支护强度不够或支护不及时,极容易出现漏、冒顶事故[1-4]。因此,破碎围岩巷道施工技术研究是一项复杂的系统工程,设计出最佳支护方案,才能确保巷道破碎区域安全、快速通过。

1 概况

1.1 矿井及巷道概况

山西某矿南一采区运输大巷施工将穿越F14断层、DSF62断层、DSF64断层。其中F14断层落差为0~30 m,在该地质构造影响区域内,运输大巷掘进期间,围岩变形破坏严重,反复维护难以满足安全生产需求。经实测,设计巷宽由4.4 m缩小为2.6 m~3.2 m,设计高度的3.7 m变为2.1 m~2.4 m。

1.2 破碎围岩变形特征

1)巷道围岩变形表现为全方位来压

破碎围岩顶板下沉量大、易造成冒落,而且巷道底鼓、两帮移近严重;以含有黏土类膨胀性矿物的软弱岩层最为突出,渗水后经崩解、泥化作用,使得围岩强度迅速降低,造成围岩变形更严重。

2)巷道围岩自稳和抗扰动能力较差

围岩自稳能力差,顶板短时间冒落。围岩自稳能力不仅决定于围岩暴露面形状和面积,并且与围岩残余强度、地应力及掘进工艺等密切相关。围岩变形也受水文地质影响,当巷道受到淋水影响时,其变形量急剧增长,导致围岩失稳。

3)围岩变形受到时间因素制约

围岩从“碎胀变形”到“蠕变破坏”变化受时间因素影响明显,如果没有及时采取积极应对措施,则在巷道掘进初期,围岩就会出现大变形、高应力,围岩很快发生片帮、冒顶现象。

2 破碎围岩交互承载支护技术原理及施工方法

2.1 技术原理

针对上述破坏特征,本文提出了运用“预注浆+U型棚+锚喷”支护工艺,构造一个破碎围岩范围内的组合承载壳,实现“交互承载、动态支护”的全程动态监测控制效果。在此基础上获得了破碎围岩巷道交互承载支护技术的基本思想:

1)破碎围岩巷道表现为阶段性变形和破坏特征,面对具备“水岩相互作用”的破碎围岩巷道,①在不受裂隙 水影响的巷道初掘阶段,充分利用巷道围岩强度和承载能力。②巷道成型后进入裂隙水影响阶段时,则首先考虑加固和补强动态控制方法。

2)巷道破碎围岩的应力变化状态是动态的,导致其赋存状态也是动态变化的,也是破碎的围岩与支护结构之间的相互作用达到平衡的过程。

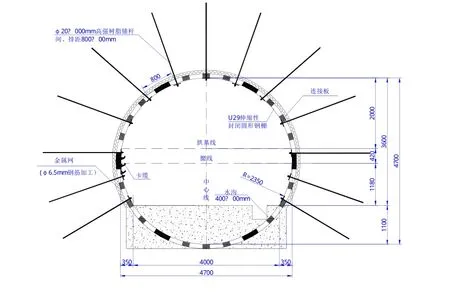

3)实际应用过程中,要适当优化支护组合方法、选取合理的加固时机,实现组合支护系统最大化的发挥其效用。支护选型时,应优先选择主动支护技术,充分利用和维持巷道围岩的自稳能力。“注+架+锚”组合承载壳交互承载支护原理见示意图1。

图1 破碎围岩巷道“注+架+锚”交互承载支护原理示意图

2.2 施工方法

结合之前的分析以及考虑支护方法间的高效组合,采取“注+架+锚”组合承载结构,实现“交互承载、动态支护”效果,无疑是此处最优的支护设计方案和解决办法。具体方法如下:

1)首先注浆将松散破碎围岩胶结凝固,减小其松散流动性;采用U型钢棚支护,在此基础上,采用长锚杆、锚索主动支护二次加固,通过高预紧力充分调动围岩的自稳能力,最后一步更为关键,必须在支护构件中进行注浆密闭,最终使破碎围岩、浆胶结层、U型钢棚、锚杆和混凝土喷浆层相互组合,构建“注+架+锚”组合承载壳的刚性承载结构,把变形控制在一个小范围内。

2)“注+架+锚”交互式支护技术结合主动、被动支护为一体,锚杆和U形协同影响,共同作用;锚杆对U型钢棚提前提供一个柔性加固作用,U型钢棚对锚杆提供进一步的支撑作用,共同构成松散破碎围岩内的坚固刚性组合承载壳体;主动与被动支护共同作用抑制破碎围岩巷道的初期大变形。

3)采用二次密闭注浆,确保U型钢棚均匀受力,进一步提高组合承载壳的受力性能。使得胶结岩层、U型钢棚和锚杆锚索相互配合,充分调用围岩本身和各支护构件的支护性能,实现巷道围岩长期稳定。

3 现场应用

试验巷道采用“长、短孔超前预注浆+U29伸缩性封闭圆形钢棚+锚网喷”进行支护。掘进前,采用“水泥浆+水玻璃”双液注浆方式将工作面迎头待掘2.0 m进行超前加固。注浆加固完成后,然后采用正常爆破或松动爆破配合风镐开挖的方式进行掘进。每次掘进0.8 m进行一次永久支护,每次掘进1.2 m进行一次超前注浆加固。

3.1 “注+架+锚”交互承载支护现场应用

超前预注浆主要是为了使破碎围岩产生胶结作用,提高其整体性和各种力学性能,防止裂隙水流窜导致顶板泥化增大巷道掘进支护难度。

1)注浆材料采用硫铝酸盐水泥粘结注浆或化学浆液超前注浆控顶,适当地段可配合撞楔共同实现超前控顶。

2)注浆孔及锚杆布置方式:预注浆锚杆的布置形式如图2所示。

①长孔:在巷道拱顶布置2个深8 m~10 m、角度+15°~20°的钻孔,进行注浆胶结破碎带煤岩。②短孔:在巷道拱顶布置5个深1.2 m、角度+20°~30°,进行注浆胶结破碎带煤岩。③注浆锚杆为φ21×2 600 mm钢管,十字错开钻孔布置,孔径由前端φ8 mm变为后端φ4 mm;封孔长度1.0 m,树脂药卷压实,注浆压力不大于3 MPa。④短孔施工距离应超前U29可缩性圆形钢棚至少1.0 m,长孔施工距离始终超前U29可缩性圆形钢棚至少2.0 m。⑤初始注浆排距选取1.0 m,排距在5个循环后根据注浆效果和顶板围岩破碎程度进行适当调整。

图2 长、短孔超前预注浆锚杆布置示意图

3)钢棚半径为2 350 mm,每架钢棚分6节,各节搭接长度450 mm,并在搭接处安装3副卡缆(卡缆间距50 mm),棚距600 mm,每棚设18副连接板。钢棚从巷道底板位置开始在钢棚外沿直至棚顶采用2层钢筋网背实。

4)锚杆为φ20×2 000 mm高强锚杆,间排距800 mm×800 mm,矩形布置,底板以上300 mm,水沟侧200 mm锚固;全断面挂网,搭接长度不小于200 mm,喷射混凝土厚120 mm。当锚杆不能通过锚固剂实现锚固效果时,可换φ43×1 800 mm管缝式锚杆施工。巷道施工断面支护图如图3和图4所示。

图3 南一采区运输上山支护断面图

图4 南一采区运输上山支护俯视图

5)超前支护方式采用“注浆加固+超前骨架”,注浆加固使用1 500 mm或2 500 mm插管注浆,范围为迎头超前2.0 m内。超前骨架采用φ25×3 000 mm无缝钢管,间距控制在250 mm~300 mm,保证超前支护。

6)顶板注浆加固、锚杆支护完成后,采用弧形金属前探梁临时支护,弧形前探梁弧长为2 500 mm,宽度为800 mm,弧形前探梁伞柱采用φ40 mm无缝钢管加工。

3.2 围岩变形观测

矿压观测是井下科研项目的一项重要环节,为了检验巷道的实际支护效果,观察总结巷道的围岩变形规律,施工过程中要实现全程跟踪监测,根据所反馈的围岩变形动态,及时调整支护参数,优化支护设计,使其达到科学合理的目的。

本次观测方法采用表面位移法,测点布置采用十字布点法。南一采区运输上山试验巷段掘进50 m位置处开始设测站,共设两个测站,第一个测站设在沿巷道掘进方向实验巷段开始50 m处,隔100 m设第2个测站,2个测站同时进行观测。

现场试验巷道施工周期:2017年8月14日至10月31日,施工长度160 m,巷道表面位移观测主要是观测巷道顶板下沉、两帮移近量,由于巷道底板经常清理,底臌量难以给出准确的测量结果,只能根据宏观的观测,定性的说明情况。

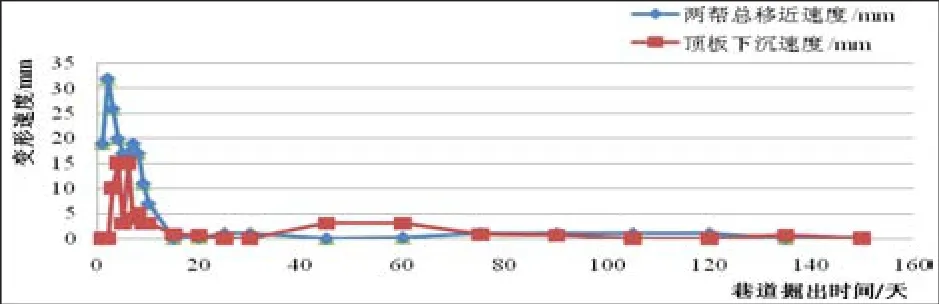

测站布置完后,开始进行矿压观测。①第一阶段:连续观测一个月,记录相关数据。前10天,每天观测一次巷道表面位移;后20天,每隔5天观测一次数据;②等巷道变形基本稳定后,进行第二阶段:每隔半个月观测一次数据。掘进期间巷道围岩变形量和变形速度如图5和图6所示。

图5 掘进期间巷道围岩变形曲线

图6 巷道围岩变形速度曲线

表面位移是反映巷道围岩稳定性的综合指标。根据表面位移测量结果,总结得出以下结论:

①从围岩移近速度分析,巷道掘进10天内,围岩运动加剧,两帮最大变形速度为32 mm/d,顶板最大下沉速度为15 mm/d。11天以后,巷道围岩运动速度慢慢减小,并逐渐趋于稳定。

②现场测量显示,经过5个多月,两帮最大移近量达到216 mm,顶板最大下沉量达到120 mm,底鼓量达到135 mm。

4 结论

山西某矿提出并利用“注+架+锚”相互作用支护技术,使得南一采区运输大巷成功穿越F14断层形成的破碎带。并且通过5个月围岩变形观测,巷道两帮最大移近量为216 mm,顶板最大下沉量为120 mm,地板最大底鼓量约135 mm,表明该技术的应用能保持巷道的长期稳定性,对类似的破碎围岩治理有一定的借鉴意义。