陶瓷膜分离装置在高温凝结水处理中的应用

2019-07-23康玲

康 玲

(合肥创想能源环境科技有限公司,安徽 合肥 230088)

关键字:陶瓷膜分离装置;高温凝结水;处理措施

1 现有高温凝结水处理措施及存在的问题

在未受到污染的情况下,火电和化工生产过程中产生的高温凝结水,接近于蒸馏水。但从实际情况来看,由于管道腐蚀问题、物料泄露问题等,高温凝结水会受到污染,含有油类、铁等污染物。此时高温凝结水不能直接进入锅炉,对其进行循环利用。现有的高温凝结水处理装置是先对其进行换热降温,然后再进行处理。在冷热交换过程中会产生较大的热量损失,引发水资源浪费问题,因此装置的实用性较差。针对这一问题,研究一种不需要进行换热降温的高温凝结水处理装置十分必要,在设计过程中,要从安全、环保、节能、节水等角度出发,同时关注于装置的易用性和使用寿命,尽可能满足实际生产中的装置运行需求[1]。

2 陶瓷膜分离装置在高温凝结水处理中的应用设计

2.1 陶瓷膜分离装置设计

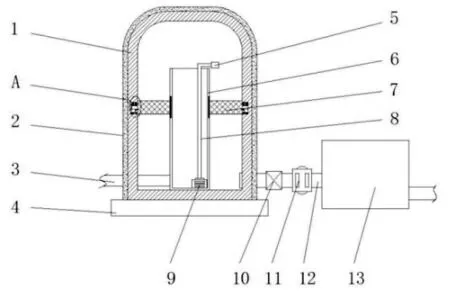

本次设计的陶瓷膜分离装置整体结构如图1 所示,主要由罐体(1)、槽体(6)、进水管(3)、出水管(12)、安装板(4)、陶瓷膜(7)、碳纤维过滤罐(13)、阀门(10)、水泵(11) 等部分组成。在安装板上表面固定罐体,在罐体内底壁固定圆柱形槽体,槽体上端开口,底部连接进水管,延伸到罐体外部。槽体贯穿陶瓷膜,与陶瓷膜滑动连接,其上端开口位于陶瓷膜上方。采用橡胶垫对陶瓷膜和槽体连接处进行密封处理,在陶瓷膜侧面固定两个对称的连接块,并与罐体内壁的滑槽进行滑动连接。滑槽内壁和连接块的连接部分同样采用橡胶垫进行密封处理。在连接块的下表面固定凸块,与连接杆的一段连接,连接杆另一端连接滑块,然后将滑块与限位杆连接。限位杆贯穿滑块,一端与罐体内壁固定连接,另一端与挡块固定连接。在限位杆上串接弹簧,弹簧的两端分别与滑块和罐体内壁连接。罐体底部连接出水管一端,碳纤维过滤罐连接出水管另一端,在出水管上安装水泵和阀门。

图1 陶瓷膜分离装置结构图

2.2 实用性设计

为提高陶瓷膜分离装置处理高温凝结水的使用性,在本次设计过程中还加入了以下几点实用性设计措施。一是在槽体内底壁安装水泵二,将其出水口与导流管一端连接,然后将导流管另一端与出水口连接,出水口位置设计在陶瓷膜正上方。二是在连接块上表面采用两个互相平衡的弹簧与滑槽上端内壁进行连接。三是在罐体外表面设计有保温层,减少热量损失。四是为罐体设计检修门,在检修门上开设观察窗,安装透明隔板,方便观察。与现有的高温凝结水处理装置相比,陶瓷膜分离装置采用多层处理方式,可有效提升装置实用性,优化高温凝结水处理质量。在处理过程中,直接通入高温凝结水,处理后再将高温凝结水直接通入锅炉,可以将中间过程的热量散失降至最低。通过采用上述优化措施,也可以有效环节陶瓷膜所受冲击力,进而提升其使用寿命,为实际应用提供方便,减少运行维护成本[2]。

3 陶瓷膜分离装置应用流程

在上述陶瓷膜分离装置的应用过程中,经过粗粒化设备进行预处理的高温凝结水从进水管进入到装置中,利用高温除油纳米陶瓷膜对其进行处理,然后将高温凝结水通入到罐体中。经过初步处理的高温凝结水进入槽体,溢满槽体后从其上端开口处溢出,再次经过陶瓷膜过滤。然后开启阀门和水泵,使经过陶瓷膜处理的高温凝结水进入碳纤维过滤罐中,对其进行细化处理。在经过多层处理后,高温凝结水的质量可以得到保证。在此过程中,高温凝结水直接通入罐体,不需要进行换热降温,热量损失接近于0。经过完全处理的高温凝结水直接进入锅炉,整个装置的运行安全环保,具有较好的节能性和节水性。同时陶瓷膜分离装置还具有占地面积小,自动化程度高,一次性投资低等优点,陶瓷膜分离装置的应用效果与传统高温凝结水处理工艺的比较情况如表1 所示。

表1 陶瓷膜分离装置与传统工艺比较情况

对于陶瓷膜分离装置的陶瓷膜使用寿命问题,当高温凝结水经过初步处理从槽体溢出时,可减少对陶瓷膜的冲击力,利用弹簧吸收部分冲击力,避免其受到损坏。在槽体底部安装的水泵可以将槽体内残留的高温凝结水抽出。连接块上设置的两个平行弹簧,通过与上端内壁连接,也可以利用弹簧形变吸收部分冲击力。在罐体外设计的保温层可控制罐体与外界的热量交换,进一步降低热量损失。而且在运行维护过程中,检修人员可以通过检修门上设计的观察窗,对装置内部情况进行检查,为检修操作提供了方便。

4 结语

综上所述,针对传统高温凝结水处理装置存在的问题,本次设计的陶瓷膜分离装置突破了传统处理技术的局限性,可省略换热降温过程,直接对高温凝结水进行处理。同时采用多层处理方式,可以提升高温凝结水处理质量。