基于甘蔗切割有限元分析的割台工作参数优化

2019-07-22李科王凤花赵亮

李科 王凤花 赵亮

摘要:为了研究垄沟甘蔗收割台的切割性能,分析割台切割器的刀盘倾角、刀盘转速和割台前进速度对切割力和切割能耗的影响。通过试验测量了甘蔗轴向和径向的剪切模量、弹性模量、泊松比分别为0.59 MPa、8.63 MPa、0.458和4.30 MPa、5.25 MPa、0.419。利用ANSYS/LS_DYNA软件和物理特性试验结果对甘蔗的切割过程进行了有限元仿真分析。利用软件Design-Expert.V8.0.6.1对有限元仿真数据进行了方差分析、回归分析和响应曲面分析,其分析结果表明,当机器前进速度为0.45 m/s时,刀盘倾角14°~23°、刀盘转速630~670 r/min为最佳参数范围。对甘蔗进行有限元仿真能缩短试验时间,降低试验的成本,为样机的设计提供有效的依据。

关键词:甘蔗;割台;仿真模型建立;有限元仿真;ANSYS/LS_DYNA;响应曲面分析;工作参数优化;最佳范围

中图分类号: S225.5+3 文献标志码: A 文章编号:1002-1302(2019)11-0257-05

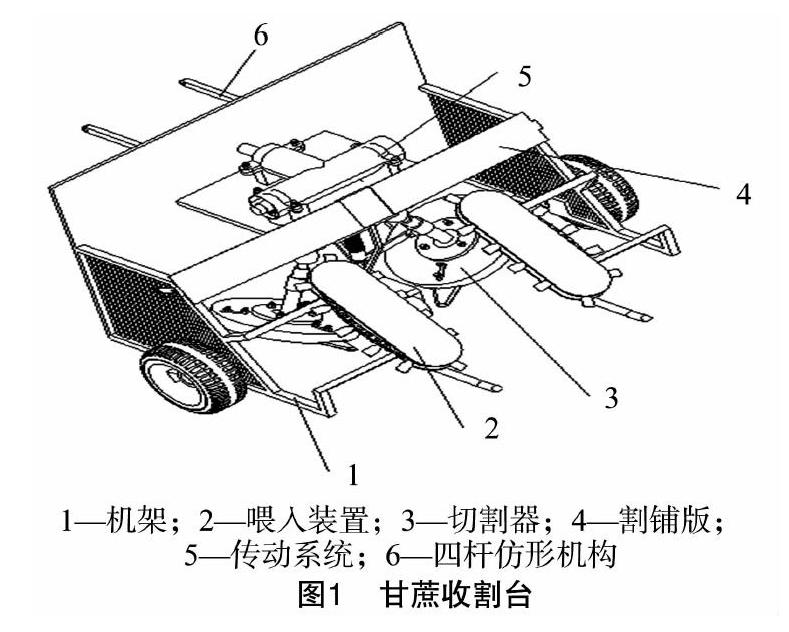

2015年云南甘蔗种植面积达35.33万hm2,在全国排名第二。云南多为坡地,并且容易出现干旱现象,导致了甘蔗的减产。因此,云南多地采用深沟板土甘蔗种植方法,即甘蔗种植在垄沟里面[1-3]。目前,垄沟甘蔗收获方式主要为人工收获,该方式劳作强度大,收获成本高,导致增产不增收,并且传统的收割方式切割器是在垄面上进行切割,导致甘蔗留茬过高,降低了甘蔗的产量。为了提高垄沟甘蔗收获的机械化程度,降低收获成本,根据垄沟甘蔗种植农艺设计了一款小型垄沟甘蔗收获割台(图1)。根据特殊的作业环境,本设计采用圆盘式切割器,其刀片可以深入到垄沟内进行切割,降低了甘蔗留茬高度,提高了甘蔗的产量。为了测试该割台切割器的切割性能,以切割力和切割能耗为指标,采用有限元虚拟样机,可以大大减少成本和缩短试验周期。目前对圆盘切割器的研究方向主要有结构设计、运动学分析和动力学分析,但是未能对圆盘切割器切割过程中刀片与被切对象之间的相互作用进行有效模拟[4-5]。而本研究主要通过对甘蔗进行物理特性试验得出其在轴向和径向的剪切模量、弹性模量和泊松比,再通过ANSYS/LS_DYNA对切割过程进行仿真,得出刀盘倾角、刀盘旋转速度、前进速度对试验指标切割力和切割能耗的影响[6-10],利用Design-Expert.V8.0.6.1分析软件展开中心组合试验,进行响应曲面分析,得出割台工作参数的最佳范围,为垄沟甘蔗收获机器提供设计依据。

1 材料与方法

1.1 试验材料

采用云蔗03/194为试验对象,茎秆的平均直径为36~45 mm,平均含水率为76%,将甘蔗去毛根、去叶,选取甘蔗生

长在土上的前3节作为试验材料。

1.2 试验方法

对选取的甘蔗材料径向和轴向进行剪切试验;将甘蔗做成长方形条状(长、宽、厚分别为50、15、15 mm)进行径向和轴向的压缩试验,径向压缩试验时其压缩方向为厚度方向;通过试验测量的轴向和径向的剪切模量和弹性模量求出其2个方向上的泊松比。

1.3 试验仪器

使用自制的刀片(材料65Mn,厚1.75 mm,高90 mm,刃口长为70 mm,刀片装夹边70 mm,刃口角度为0°)、辅助夹具(夹持直徑为40~60 mm,上下可调节5 cm)和伺服材料万能试验机ZQ-700(量程为1 kN,传感器灵敏度为1~40 mV/V)对甘蔗试验材料进行剪切试验和压缩试验。

1.4 试验及结果

如图2所示对甘蔗进行物理特性试验[11-13],得到试验结果如表1所示。

2 仿真模型的建立

2.1 几何模型的创建以及网格划分

利用Creo 4.0软件对甘蔗进行实体建模之后,导成Hypermesh可读取的k文件进行网格划分。 其中甘蔗的半径

为20 mm,为了减少仿真时的计算,将甘蔗模型截分为3段,中间段为切割区。对切割区和刀片的网格进行精细划分,其他部位网格适当增大,这样不仅缩短了仿真时间,同时也保证了仿真结果的真实性。其网格划分如图3所示。

2.2 材料模型建立

甘蔗属于各向异性材料,Hypermesh里提供了MAT_ORTHOTROPIC_ELASTIC各向异性材料模型。根据表1在材料模型中对甘蔗模型在x、y、z方向上的弹性模量、剪切模量、泊松比参数以及密度进行设置(x、y方向上的参数设为相同),并将轴向方向选择参数AOPT设为2。

刀片采用3号MAT_ELASTIC材料模型。甘蔗切割刀片材料为65Mn,密度为6.785×103 kg/m3,弹性模量为 210 GPa,泊松比为0.3。将刀盘设置为RIG(刚体)材料。

2.3 加载和接触定义

由于刀盘与刀片须要连接在一起完成绕刀盘轴转动和沿机器工作方向前进,因此须要将刀片与刀盘进行刚热绑定连接。甘蔗与刀片的接触采用ANSYS/LS_DYNA中的CONTACT_SURFACE_TO_SURFACE接触类型。其中将甘蔗模型定义为从接触体SSID,刀片定义为主接触体MSID。打开ERPSOP侵蚀选项,设置动摩擦因素FD=0.12和静摩擦因素FS=0.14。给甘蔗添加固定约束,给切割器加载匀速直线运动和匀速转动,定义切割力和切割能耗输出结果曲线。

3 仿真试验设计

3.1 单因素试验分析

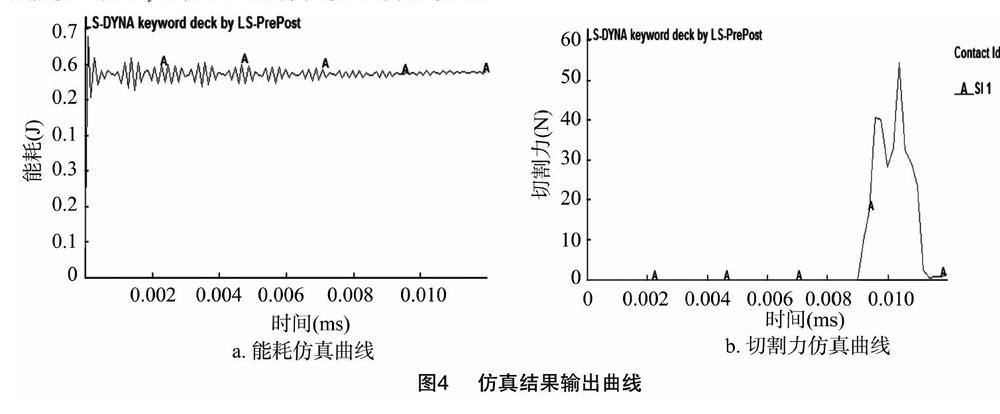

对刀盘倾角、刀盘转速、前进速度3个因素选取5个水平进行单因素试验分析,输出其切割力与切割能耗的仿真曲线,因素试验设计表如表2所示。如图4-a所示,由于甘蔗芯部的纤维方向沿轴线方向,当纤维被切断时会有振动,因此在切割过程中其能耗曲线会有扰动。如图4-b所示,当刀片切甘蔗皮时其切割力不断增大,当蔗皮被破坏之后甘蔗芯部的阻力减少,因此切割力会有短暂的减少,随着切割直径的不断增加,增加到甘蔗的直径时,其切割力增加到最大,继续切割其切割直径从最大直径变为零,因此其切割力也从最大降低到零。

3.2 试验结果分析

利用Excel软件对仿真的数据进行处理,从图5-a可知,最大切割力与切割能耗随着刀盘倾角的增大先减少后增大;从图5-b可知,切割能耗随着刀盘转速的增大呈先增大后减少再增大再减少的趋势,切割能耗随着转速的增大而增大;从图5-c可知,最大切割力随着前进速度的增大呈先减少后增大再减少再增大的趋势,切割能耗随着前进速度的增加先减少后增大。

通过仿真试验得出了切割器刀盘倾角、刀盘转速、机器前进速度对最大切割力和切割能耗2个试验指标的影响的变化

趋势。综合考虑最大切割力和切割能耗2个试验指标的重要性,结合其单因素试验结果,确定其试验因素范围,选取其切割器倾角的范围为10°~25°,切割器转速的范围为610~688 r/min,机器前进速度的范围为0.4~0.5 m/s。

4 切割性能的优化分析

4.1 试验方法

为了优化割台的切割性能,确定其最佳的工作参数,本仿真试验在其单因素试验的基础上进行中心组合试验,利用Design-Expert.V8.0.6.1软件对最大切割力和切割能耗进行分析[14-16]。各因素的取值范围根据前面单因素试验的结果进行取值,各因素的水平如表3所示。

4.2 仿真试验结果与分析

4.3 响应曲面分析

图6-a为机器前进速度在0.45 m/s时,切割器的刀盘倾角和切割器的刀盘转速对最大切割力交互作用的响应曲面图。当切割器的刀盘倾角一定时,最大切割力随着切割器的刀盘转速的增加先减少后增大;当切割器的刀盘转速一定时,最大切割力随着切割器刀盘倾角的增大先减少后增大。切割器的刀盘转速为637.61~660.59 r/min,切割器刀盘的倾角为15°~19.73°时,其最大切割力的值较小。图6-b为切割器转速为649 r/min时,切割器的刀盘倾角与机器前进速度对最大切割力交互作用的响应曲面图。当切割器的刀盘倾角一定时,最大切割力随着机器前进速度的增大先减少后增大;当机器前进速度一定时,最大切割力随着切割器的刀盘倾角的增大先减少后增大。切割器的刀盘倾角为15.27°~21.96°,机器前进速度为0.44~0.46 m/s时,其最大切割力的值较小。图6-c为切割器的刀盘倾角为17.5°时,切割器的刀盘转速与机器前进速度对最大切割力交互作用的响应曲面图。当机器前进速度一定时,最大切割力随着切割器的刀盘转速的增大先减少后增大;当切割器的刀盘转速一定时,最大切割力随着机器前进速度的增加先减少后增大。切割器的刀盘转速为637.61~654.80 r/min,机器前进速度为0.44~0.46时,其最大切割力的值较小。

图7-a为机器前进速度等于0.45 m/s时,切割器的刀盘倾角和切割器的刀盘转速对切割能耗的交互作用的响应曲面图。当切割器的刀盘倾角一定时,切割能耗随着切割器的刀盘转速的增大而增大,当切割器的转速一定时,切割能耗随着切割器的刀盘倾角的增大先减少后增大。切割器的刀盘转速为631.61~654.80 r/min,切割器的刀盘倾角为17.5~19.73° 时,切割能耗较小。图7-b为切割器的刀盘转速为649 r/min时,切割器的刀盘倾角和机器前进速度对切割能耗的交互作用的响应曲面图。当机器的前进速度一定时,切割能耗随着切割器的刀盘倾角的增大先减少后增大,当切割器的刀盘倾角一定时,切割能耗随着机器的前进速度的增大而增大。机器的前进速度为0.42~0.45 m/s,切割器的刀盘倾角为15.27~19.73°时,切割能耗较小。图7-c为切割器的刀盘倾角为17.5°时,切割器的刀盘转速和机器前进速度对切割能耗的交互作用的响应曲面图。当机器的前进速度一定时,切割能耗随着切割器的刀盘转速的增大而增大;当切割器的刀盘转速一定时,切割能耗随着机器的前进速度增大而增大。机器的前进速度为0.425~0.45 m/s,切割器的刀盘转速为631.61~649 r/min时,其切割能耗较小。为了优化出切割器工作参数的最佳范围,以表4中的切割力平均值为切割力的上限值,切割能耗的平均值为切割能耗的上限值进行优化分析,得出其优化结果如图8所示,当机器前进速度为 0.45 m/s 时,刀盘倾角为14°~23°,刀盘转速为630~670 r/min。

5 结论

本研究利用伺服材料萬能试验机、自制刀片和辅助夹具对甘蔗进行了物理特性试验,得出了其轴向和径向的剪切模量、弹性模量和泊松比;根据试验测得甘蔗物理特性参数数据,并利用LS_DYNA软件对甘蔗切割过程进行了仿真,得到其切割力和切割能耗;进行单因素试验得到3个因素的工作范围分别为刀盘倾角10°~25°,切割器转速610~688 r/min,机器前进速度0.4~0.5 m/s;对仿真数据进行中心组合试验,并进行方差分析、回归分析和响应曲面分析,得到了刀盘倾角、切割器转速和前进速度对切割力和切割能耗的显著性影响以及这3个工作参数对响应指标的回归方程,对工作参数进行响应曲面分析得到了各因素的交互作用对试验指标的影响,通过优化分析得出,当机器前进速度为0.45 m/s时,刀盘倾角 14°~23°、刀盘转速630~670 r/min为最佳参数范围。

参考文献:

[1]许焕明,莫志莲. 甘蔗深沟种植技术对甘蔗产量的影响分析[J]. 乡村科技,2017(26):75-77.

[2]王 深. 甘蔗抗旱种植技术[J]. 农村实用技术,2013(2):41-42.

[3]黄汉东,王玉兴,唐艳芹,等. 甘蔗切割过程的有限元仿真[J]. 农业工程学报,2011,27(2):161-166.

[4]卿上乐,颖刚华,刘庆庭. 甘蔗收割机单圆盘切割器运动学分析[J]. 农业机械学报,2006(1):51-54.

[5]李尚平,赖 晓,程志青,等. 甘蔗收获机切割器的结构动力学仿真分析及试验研究[J]. 广西大学学报(自然科学版),2008(3):239-242,255.

[6]吕 勇. 基于运动学仿真的单圆盘甘蔗切割器影响切割性能的机理研究[D]. 南宁:广西大学,2007.

[7]左林昌. 往复式双动刀甘蔗切割器破头率研究[D]. 昆明:昆明理工大学,2015.

[8]沈中华,李尚平,麻芳兰,等. 小型甘蔗收获机喂入能力仿真与试验[J]. 农业机械学报,2014(11):117-123.

[9]李志红,区颖刚. 整秆式甘蔗收获机甘蔗铺放运动学分析[J]. 农业工程学报,2008,24(11):103-108.

[10]向家伟,杨连发,李尚平. 小型甘蔗收获机切割器试验研究[J]. 农业工程学报,2007,23(11):158-163.

[11]党彦犁,杨永超,袁振刚,等. 甘蔗切割器运动轨迹研究[J]. 农业机械,2012(19):119-120.

[12]刘庆庭,区颖刚,卿上乐,等. 甘蔗茎秆切割力试验[J]. 农业工程学报,2007,23(7):90-94.

[13]刘庆庭,区颖刚,袁纳新. 甘蔗茎在弯曲荷载下的破坏[J]. 农业工程学报,2004,20(3):6-9.

[14]白云凤,袁 辉,薛胜霞. 中心组合试验设计和响应面分析优化柑桔皮中柚皮苷提取工艺[J]. 中华中医药学刊,2010(2):372-375.

[15]刘 军,宫凯敏,潘 旭. 中心组合试验设计优选消炎止带汤除杂澄清工艺的研究[J]. 宁夏医科大学学报,2014(2):236-239.

[16]丁仲鹃,毕玉芬,戴 云,等. 中心组合试验设计响应面分析法优化蜂胶总多酚提取工艺[J]. 食品科学,2013,34(2):17-21.