推力角接触球轴承外圈沟道磨削过程中砂轮的修整

2019-07-22陈志军张旭张风琴刘燕娜焦叶凡

陈志军,张旭,张风琴,刘燕娜,焦叶凡

(1.洛阳轴承研究所有限公司,河南 洛阳 471039;2.河南省高性能轴承技术重点实验室,河南 洛阳 471039;3.滚动轴承产业技术创新战略联盟,河南 洛阳 471039)

沟道是滚动轴承的基本工作面,引导球沿着正确的轨道运动并承受载荷。沟道的加工质量直接影响轴承的旋转精度和使用寿命,因此,沟道磨削在轴承磨削加工中占有突出地位。

推力角接触球轴承的沟道一般采用切入式磨削,存在沟道沟形不圆和沟道边缘出现直线段的问题。切入式磨削通过砂轮形状保证沟道形状,砂轮的修整对沟形影响较大。为解决此问题,重点研究砂轮的修整方法,提高修整砂轮的成形精度。

1 外圈沟形的加工分析

某型推力角接触球轴承结构如图1所示。沟道磨削的加工机床为3MZ147K-S型外沟磨床。

图1 推力角接触球轴承结构示意图

推力角接触球轴承外圈沟道对形状精度和表面粗糙度要求较高。切入式磨削沟道的砂轮宽度B等于或稍大于加工沟道的宽度,砂轮直径D由沟道直径确定,选择砂轮的参数特性见表1。

表1 砂轮参数特性

推力角接触球轴承外圈沟道磨削的示意图如图2所示。由图可知,沟深h为1.6 mm,砂轮半径R为1.68 mm;沟道与砂轮的接触角为102°,其中砂轮与沟道基面的接触角为15°。外圈沟边磨削的放大图如图3所示。

图2 推力角接触球轴承外圈沟道磨削示意图

图3 推力角接触球轴承外圈沟边磨削放大图

沟道磨削的砂轮修整包括端面和半径圆弧修整。砂轮修整器安装在工件拖板上,通过双轴承支承的转轴转动,实现金刚笔的圆弧修整;而端面修整是先不启动砂轮,通过使金刚笔置于“手动点控”方式直线运动实现。修整时,金刚笔尖与砂轮的接触点低于砂轮水平中心线,存在高度差,修整时应减小高度差,使砂轮修整成形误差较小。

对精磨沟后的工件进行测量,发现沟道直径De、沟曲率半径Re、沟道直径变动量Vdep、沟位置ae、沟道对端面的平行度Se、沟道对外径厚度的变动量Ke、外观及表面粗糙度Ra均符合加工工艺的技术条件,但沟形误差较大,尤其是沟边与砂轮为非圆弧接触呈直线段,误差远远大于1 μm的工艺要求。

根据上述加工条件,排除毛坯原始状态、机床稳定性、加工工艺参数的影响,考虑砂轮修整方面可能存在问题。

2 砂轮修整

机床3MZ147K-S采用切入式磨削,把砂轮工作表面修整成沟道的形状,按成形磨削的原理在外圈上磨出沟道。采用表面形貌轮廓仪XM-2000对沟道形状进行测试,如图4所示,其基面沟边出现直线段,沟边形状误差为19.624 μm,沟边形状放大图如图5所示。

图4 改进砂轮修整前外圈沟道形状测试图

图5 改进砂轮修整前沟边形状放大图

沟边出现直线段说明修整的砂轮存在形状误差,磨削砂轮的理想状态如图6所示。对修整的砂轮进行投影,磨削砂轮的实际状态如图7所示,发现砂轮端面出现斜直线段L。砂轮的斜直线段部分与轴承外圈沟边处进行磨削将使沟边形状误差较大。其原因可能为:1)磨削该推力角接触球轴承外圈时,金刚笔修整摆动角度≤87°,修整角度小;2)砂轮端面直线修整存在误差;3)修整时金刚笔抬起或落下对砂轮有损伤。

图6 推力角接触球轴承外圈沟边和磨削砂轮的理想状态示意图

图7 推力角接触球轴承外圈沟边和磨削砂轮的实际状态示意图

通常砂轮修整时金刚笔的摆角不能超过90°,否则砂轮在2次修整的交汇处将出现1个尖角,使沟边出现亮环线,如图8所示。要求加工该推力角接触球轴承外圈时,金刚笔修整摆动角度范围为87°<α≤90°。为避免砂轮端面对沟道磨削的影响,使磨削的轴承套圈倾斜一个角度,如图9所示。

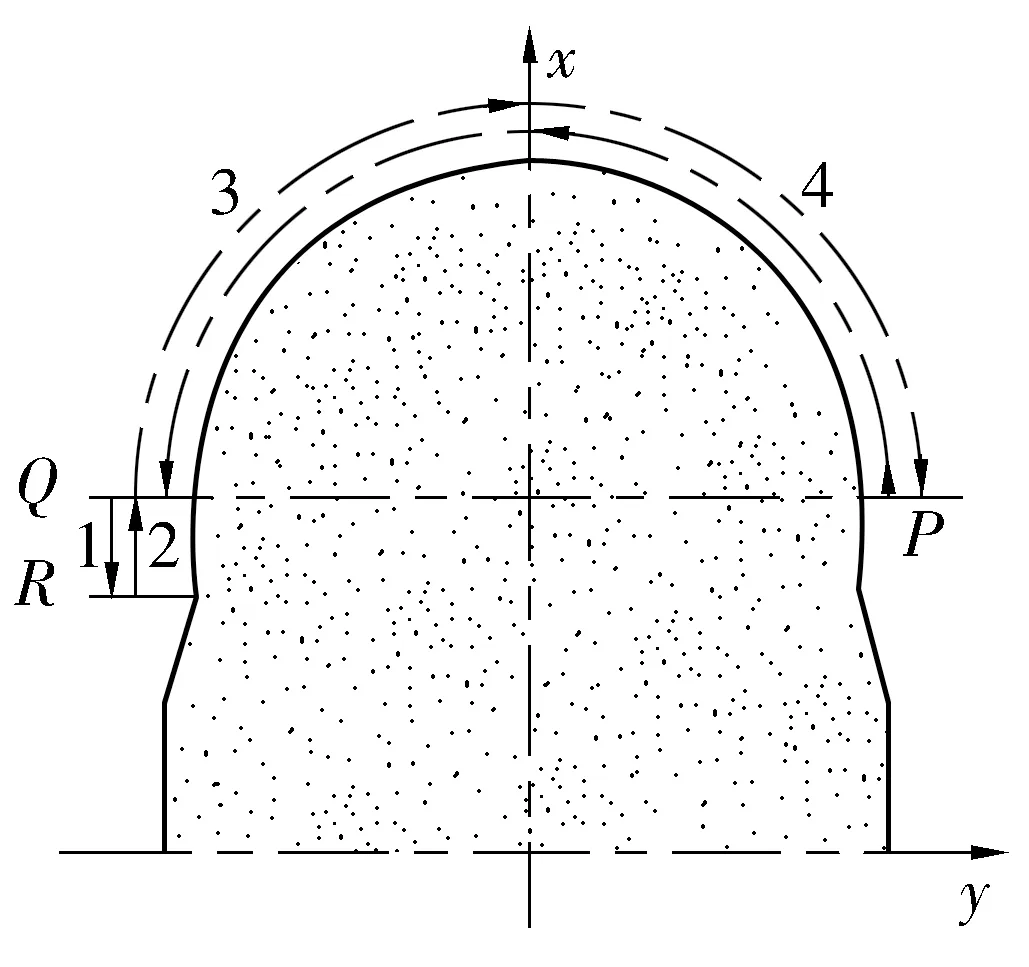

图8 磨削修整的砂轮出现尖角

通过旋转机床工件轴部分,使轴承外圈倾斜10°,磨削时使轴承沟道与砂轮的接触部分发生相对变化。其优点是:轴承倾斜10°后,砂轮的边缘将不进行磨削加工,避免了砂轮端面直线性对沟道的影响;金刚笔修整摆动角度范围由87°<α≤90°变为77°<α≤90°。对磨削的沟道进行检测,发现沟边仍呈直线形,沟形误差较大。对磨削的砂轮进行投影发现修整砂轮的状态与图8接近。结合上述实际加工,说明砂轮修整仍存在问题,可能是原因3造成的。实际加工中砂轮的修整轨迹如图10所示,金刚笔从点Q处落下,手修砂轮端面1区段至点R处后,再返回修整2区段,然后修整器复位,自动修整圆弧3区段,并返回修整圆弧4区段,最后金刚笔从点Q处抬起,砂轮修整结束。轴承沟道基准面沟边的沟形误差严重,说明砂轮1区段和2区段修整不正确。分析其原因可能是:a)金刚笔落下时速度较大,根据修整砂轮的直径为12 mm,所选用的金刚石颗粒质量为0.05 g,金刚石尺寸较大,直径约为1 250~1 600 μm,对砂轮冲击较大而损伤砂轮;b)该区段砂轮修整速度较快;c)砂轮双程修整结束后,金刚笔抬起时对该区段有损伤。

图10 砂轮的修整轨迹图

对上述综合因素进行调整发现:原因b对砂轮修整的影响较小,修整速度较慢为宜;通过编制机床数控程序将砂轮双程修整改为单程修整,使金刚笔从轴承外圈非基面侧抬起,将有助于该区段的修整,但砂轮的修整效果并非十分理想;而原因a是影响砂轮修整最重要的因素,金刚笔落下时金刚石尖可能会刺入砂轮,产生振动冲击,特别在尖角部位,即圆弧与端面过渡处发生崩碎,造成砂轮损伤而形成直线段。将金刚笔落下时的速度由20 mm/s降至0.5 mm/s,对砂轮重新修整,并对其投影,发现砂轮形状较为理想,无直线段。调整机床,对推力角接触球轴承外圈进行磨削,并对磨削后的沟道进行测量(图11),其沟道形状误差为0.490 7 μm,满足生产加工工艺要求。

图11 改进砂轮修整后外圈沟道形状测试图

3 结束语

通过生产实践加工,对影响推力角接触轴承沟道形状误差因素进行分析,通过改进砂轮的修整方法,获得了良好的修整效果,从而保证轴承外圈沟道的磨削精度,为实际生产加工提供了指导。