核电数字化仪控远程智能运维系统的应用分析

2019-07-22高景斌彭子桥党永强康炤旭

高景斌,彭子桥,王 刚,党永强,康炤旭

(北京广利核系统工程有限公司,北京 100094)

1 概述

核电数字化仪控系统(Digtal Instrument﹠Contral System,简称DCS)是整个核电厂的“中枢神经”系统,对保证核电站的安全、可靠、稳定运行发挥着重要作用。运维作为核电站生命周期的关键阶段,是保证核电站安全、高效、可靠运行的重要手段。

随着新建核电站不断投运,已有的核电站不断升级,核电站目前已经普遍使用数字化仪控系统实现核电站的运行、控制和保护。数字化仪控系统产品因大规模集成电路等的应用、智能化程度不断提高,核电DCS运维的复杂性和多样性日趋提高。传统的人员纠正性维修、预防性维修、备件预留库存等方式已经无法满足核电DCS的维护要求,亟待进一步提高运维技术及运维管理水平。

同时,核电站数字化仪控系统产品设备维护需要维护人员介入,在现场维修窗口申请、平台深层次问题分析方面需要投入大量工作,综合成本较高。DCS产品自身故障严重依赖控制系统产品提供商的分析,采用的方式维护人员现场拷贝故障数据,发送给DCS厂家进行分析,不能对DCS系统状态进行实时在线评估,问题处理时效性差。而DCS产品本身的设备运行状态数据资产也没有得到有效开发利用。

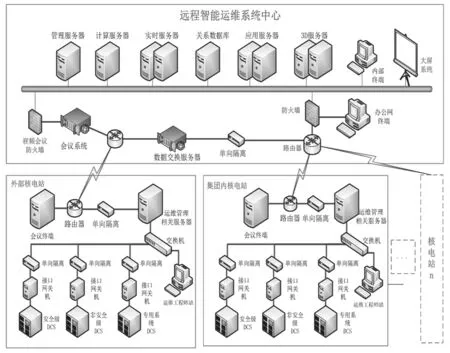

图1 总体功能架构图Fig.1 Overall feature architecture diagram

随着大数据、互联网等技术发展,平行理论、数字双胞胎理论的应用,可通过信息化、网络化、智能化等先进技术实现与运维服务的结合,建立DCS远程智能运维系统平台,获取核电站DCS自诊断、环境等数据后,通过安全网络传输至DCS远程智能运维平台,可以实现故障远程诊断、风险分析及工作指令建议,降低现场维护人力及物力成本。运用设备本身及DCS诊断数据,以及可靠性分析、系统安全评价等多种手段,诊断DCS系统及设备的健康状况,实现预测性维修、物项替代,从而提高系统安全性及经济性,也为DCS设备供应商后续产品改进提供更多分析数据;另一方面,通过DCS远程智能运维系统可实现DCS备件的集约化共享管理,减少各核电站的DCS备件库存,最终实现各核电站DCS备件的零库存,为核电站降本增效。同时,因为DCS备件的集约化管理,实现了备件产品的动态调配、快速配送、备件保鲜等功能,提升备件质量及安全性,通过核电DCS远程智能运维的预测性维修,降低核电机组非计划停机风险及预防性维修数量,对核电站安全性及经济性提高有重要意义。

2 技术方案

2.1 总体架构

DCS远程智能运维系统按照系统功能划分分为3个区域:远程智能运维系统中心、核电站远程运维端、DCS设备数据采集端,分别处理不同区域的业务功能需求。

图2 系统功能架构图Fig.2 System function architecture diagram

同时考虑数据安全,严格划分DCS设备数据采集端的生产区、核电远程运维端的管理区和远程智能运维系统中心的区域。各区之间的数据传递采用安全通讯模型提供过程保护,确保信息单向传递,实现安全可控。

DCS设备数据采集端:主要完成各DCS相关的故障日志等数据收集工作。收集数据主要包括:各种设备基本信息、故障日志的记录信息、设备运行日志记录等数据。

核电站远程运维端:主要完成前端数据的汇总采集、审查、校对、存储以及向远程运维系统中心的数据传输。

远程智能运维系统中心:主要完成DCS设备的实时巡检,依托专家系统,实现DCS设备的预防性维修建议,系统健康诊断、状态预测及维修方案建议、共享备件的统计、调度等功能。

2.2 应用功能

远程智能运维系统对现场的DCS设备可进行自动的无人巡检,实施监控。利用传输到系统的各核电现场DCS设备数据、环境数据、设备的过程数据等,依托可靠性实验室的研究成果,对现场的设备数据进行时间和空间上的分析,同时结合专家系统模型,深度学习等方式,对DCS设备进行设备的健康状态分级,对故障信息及维修策略建议进行实施推送,对设备进行预测性维修预测。

远程智能运维系统根据设备故障状态,在备件集约化共享中心进行动态管理,在库检测、物流综合调配,并根据备件的消耗信息及未来使用状态,预测情况提前向设备生产线提供预测生产计划,实现从需求到调配、再到生产等各环节的良好循环。很好地解决核电现场备件采购周期长,供应不及时等难题。

远程智能运维系统主要包含实时监控、生命周期管理、DCS集约化备件、专家系统、系统管理、移动应用等模块。系统功能架构图如图2所示。

3 信息安全

核电数据具有的高安全等级特性,防止系统被恶意破坏和数据本身安全保护是安全设计的重要出发点。在远程智能运维系统整体上部署传统上的安全策略:

◇ 现场设备系统之间部署网关。

◇ 现场设备系统与远程智能运维系统的数据传输为单向发送,并部署单向隔离装置。

◇ 现场运维端与远程智能运维系统网络边界部署网络防火墙。

◇ 远程运维系统软件平台部署杀毒软件。

除实施上述传统意义的安全策略外,还在远程智能运维系统软件平台上部署专有的安全策略:

◇ 在远程智能运维系统中部署入侵检测平台。

◇ 在智能运维系统中部署统一安全管理平台。

该平台对工业网络中的安全产品及安全事件进行统一管理的软硬件一体化产品。通过对控制网络中的边界隔离、网络监测、主机防护等安全产品进行集中管理,实现对全网中各安全设备、系统及主机的统一配置、全面监控、实时告警、流量分析等,降低运维成本、提高事件响应效率。

◇ 在远程智能运维系统中部署工控安全监测与审计平台。

该平台是专门针对工业控制网络的信息安全审计平台。采用旁路部署或直通模式,对工业生产过程“零风险”,基于对工业控制协议(如Modbus TCP、OPC、Siemens S7、DNP3和IEC104等)的通信报文进行深度解析(DPI,Deep Packet Inspection),能够实时检测针对工业协议的网络攻击、用户误操作、用户违规操作、非法设备接入以及蠕虫、病毒等恶意软件的传播并实时报警,同时详实记录一切网络通信行为,包括指令级的工业控制协议通信记录,为工业控制系统的安全事故调查提供坚实的基础。

◇ 在远程智能运维系统中部署安全运维管理系统。

该系统集用户(Account)管理、授权(Authorization)管理、认证(Authentication)管理和综合审计(Audit)于一体。该系统能够为智能运维系统提供集中的管理,减少系统维护工作量;能够帮助制定严格的资源访问策略,并且采用强身份认证手段,全面保障系统资源的安全;能够详细记录用户对资源的访问及操作,满足对用户行为审计的需求。

4 设计原则

远程智能运维系统在系统设计、搭建的过程中,综合考虑该系统是现场系统设备的延伸,因而制定了以下的系统设计原则:

◇ 安全第一原则

远程智能运维系统采集的数据是现场设备数据,为安全性要求极高的底层现场设备数据。所以,在设计中首先贯彻安全第一的原则。远程智能运维系统对底层现场设备数据的读取不应影响底层控制系统本身,绝对禁止本系统对底层监控网络、组态有影响。数据从底层设备向远程智能运维系统单向传输;本系统与各控制系统的每一个接口均通过接口软件限定和物理隔离等功能保证数据流的单向隔离。

◇ 整体规划原则

作为公司业务的需求起源,远程智能运维系统的建设应与公司现有的业务平台统一规划,统一数据平台、统一软件构架、统一编码规则。特别是对设备数据的定义、数据处理流程都进行统一规划,避免交叉重复,减少资源浪费。

◇ 先进性和成熟性

远程智能运维系统平台的建设充分考虑采用符合标准的、先进且成熟的软件系统、数据库系统、存储系统、网络系统、云平台等先进技术和产品。既要考虑技术的先进性,同时考虑产品需要经过成熟应用。

◇ 互联性和开放性

远程智能运维系统平台涉及的软件及应用环境,要充分考虑到未来运维领域相关业务的发展需要,系统中心采用开放式系统互联模型,便于各核电现场基地的数据接入和使用。

◇ 可靠性和可管理性

在系统设计中,选用稳定可靠的产品和技术,且应有必要的容错能力,为用户提供高可用服务。完善的系统管理措施和功能,便于配置和维护,提高资源利用率,减轻系统人员的工作负担。

5 故障诊断和预测性维修

远程智能运维系统的关键技术主要有故障诊断和预测性维修。

5.1 故障诊断

通常的故障诊断分为两个过程,故障检测是利用各种检查和测试方法,发现系统和设备是否存在故障的过程;故障定位是在故障检测后进一步确定故障所在大致部位的过程。在要求把故障定位到实施修理时可更换的产品层次(可更换单位)进行故障隔离。在核电数字化仪控系统的产品中,按照传统的故障诊断方法,现场的检查和测试方式方法有限,很难发现设备的故障,而各种定期试验也会造成设备的过度和损耗。而基于远程智能运维系统的需求触发,在核电数字化仪控产品设计上就开始考虑设计故障诊断,相当于在设备上设置了进行诊断的传感器,将设备的状态传输至远程智能运维系统,再利用远程运维系统的故障诊断技术,进行详细的设备诊断。

远程智能运维系统的故障诊断技术主要有两种:基于物理模型的故障诊断技术及基于数据的故障诊断技术。

1)基于物理模型的故障诊断技术

建立在已有检测设备所能提供的状态信息和准确的机理模型基础上,采集现场的运行参数,与已有数学模型进行偏差对比,根据偏差的大小及变化趋势分析,判断设备或系统性能衰退和故障情况。

2)基于数据的故障诊断技术

采用系统辨识技术在数据基础上对辨识对象进行数据建模,基于辨识模型计算结果,与现场运行工况进行偏差对比,根据对比结果判断设备或系统是否发生故障。

5.2 预测性维修

远程智能运维系统的预测性维修,主要是进行DCS设备状态的预测,主要包括:

1)系统设备正常运行期间的健康状态诊断,性能状况趋势分析,实现故障预测,给出维修建议。

2)当设备或系统性能衰减时, 对设备或系统实时模型进行自适应修正,并给出预警信息。

根据状态监测及故障诊断获取到的设备状态信息,通过对状态信息的的处理及分析,结合设备的历史状况应用大数据分析技术,故障模型技术进行设备或系统未来运行状况进行评估,提前预判可能会出现的故障模式。

系统或设备预测性维修、维护方案不是一蹴而就的。

6 结束语

核电数字化仪控远程智能运维系统的建设和应用,属于本领域的前沿技术和研究,基于现阶段各核电现场技术的应用和运维领域的现状,实施起来还存在一定的困难。在远程智能运维系统平台上开展基于平行理论的预测性维修等关键技术的解决方案,还需要进行探索;另一方面,运维领域的人员、意识、对新技术的接纳、新方向的包容,都提出了更高的要求。希望读到本文的学者能与作者进行广泛地交流和探讨。