大轴重铁路货车轴承保持架动力学特性分析

2019-07-22孙岳松宋滨刘宏利温保岗

孙岳松, 宋滨,刘宏利,温保岗

(1.瓦房店轴承集团有限责任公司,辽宁 瓦房店 116300;2.大连工业大学 机械与自动化学院,辽宁 大连 116034)

随铁路运输事业的不断发展,特别是铁路实现5次大提速以来,对铁路货车在高速和复杂载荷工况下的寿命与可靠性有了更高的要求。轴承是大轴重铁路货车的关键零部件之一,其保持架与滚动体之间存在着摩擦和碰撞[1],工程实践中保持架运动会出现不良状态,如质心运动轨迹不稳定[2],受力不均等,从而导致保持架断裂,故有必要对大轴重铁路货车轴承保持架动力学特性进行分析。

国内外学者对保持架动力学特性做了大量研究,文献[4]基于弹流润滑边界条件建立了球轴承平面运动保持架模型,分析了轴承保持架摩擦和润滑对保持架运动的影响;文献[5]建立了非对称保持架平面分析的动力学模型,分析了保持架与滚动体之间摩擦对保持架运动的影响;文献[6]建立了球轴承动力学分析模型,分析了轴承零件的速度对惯性力的影响;文献[7]基于ADMAS软件平台建立圆锥滚子轴承动力学模型,分析了不同转速、轴向载荷下保持架的质心运动及涡动半径的变化规律;文献[8]建立了圆柱滚子轴承六自由度动力学模型(DBM),分析了游隙、内圈不对中、滚子尺寸差别等因素对圆柱滚子轴承保持架运动稳定性的影响;文献[9]基于建立的滚动轴承动力学模型分析了轴承加速阶段的轴向载荷与径向载荷对保持架运动的影响;文献[10]分析了变转速、变载荷等工况下角接触球轴承保持架的运动;文献[11]基于ADMAS建立了柔性保持架球轴承拟动力学分析模型,分析了保持架动力学特性。

上述研究大多针对单列轴承,对铁路货车轴承用双列圆锥滚子轴承保持架动力学特性的研究较少。鉴于此,基于ADAMS建立双列圆锥滚子轴承动力学模型,分析联合载荷工况下轴承保持架动力学特性,并进一步分析转速、径向载荷对轴承保持架动力学特性的影响。

1 大轴重铁路货车轴承动力学模型

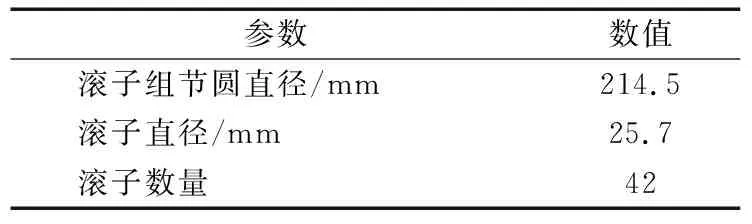

铁路货车用某型双列圆锥滚子轴承如图1所示,其中外圈一体,内圈分左、右两部分,中间采用隔套隔开。图中:αi为内圈滚道接触角;αe为外圈滚道接触角;αf为滚子大端面与挡边接触角;B为内圈宽度;D为轴承外径;d为轴承内径;Dpw为滚子组节圆直径。轴承主要结构参数见表1。

图1 双列圆锥滚子轴承结构示意图

表1 某型双列圆锥滚子轴承主要结构参数

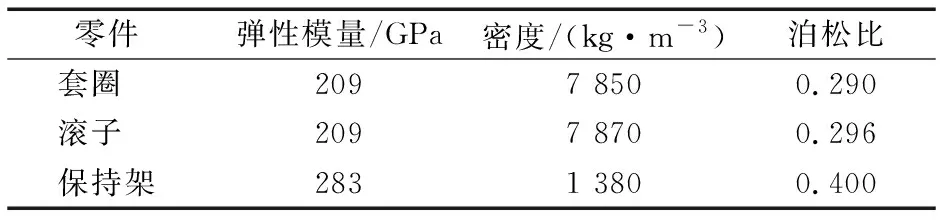

轴承套圈材料为G20CrNi2MoA,滚子材料为GCr15,保持架材料为玻璃纤维强化聚酰胺66,材料参数见表2。

表2 轴承材料参数

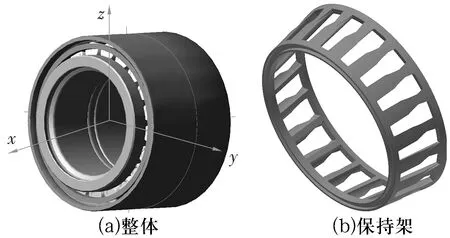

在Pro/E中建立大轴重铁路货车轴承三维模型,将其导入ADAMS,如图2所示。

图2 大轴重铁路货车轴承三维模型

滚子与内、外圈及保持架之间的接触采用impact函数提供的非线性等效弹簧阻尼模型进行接触力的计算,碰撞力为

(1)

式中:q0为2个碰撞体的初始距离;q为2个碰撞体碰撞过程中的实际距离;dq/dt为2个物体间距离随时间的变化率,即速度;K为接触刚度;e为碰撞指数;cmax为最大阻尼系数,通常取接触刚度的0.1%~1.0%;h为阻尼最大时滚子侵入内、外圈滚道的深度。

基于Hertz接触理论可得滚子与内、外圈滚道的接触刚度为

(2)

式中:nδ为与接触主曲率差函数F(ρ)有关的系数;η为综合弹性常数;∑ρ为接触点的主曲率和函数。

接触摩擦基于库伦公式,摩擦因数由静摩擦因数、动摩擦因数和指数衰减系数组成,并认为μc与接触表面相对速度Vrel有关,即

(3)

式中:μD为动摩擦因数;μS为静摩擦因数;D′为指数衰减系数。

将滚子与内、外圈及保持架之间的静摩擦因数分别设为0.35,0.35 和0.20,动摩擦因数分别设为0.16,0.16和0.10。接触刚度为6.3×106N/mm,零件之间碰撞指数为1.11,最大阻尼系数为630,刺入深度为0.01 mm。

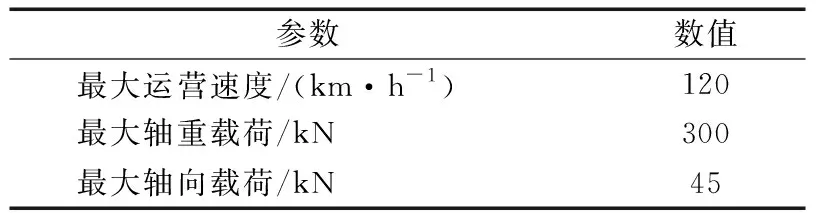

大轴重铁路货车轴承外圈固定,内圈旋转并施加载荷,工况见表3,根据工况条件可计算得到轴承最高转速约为720 r/min。

表3 轴承工况条件

2 保持架动力学特性分析

2.1 运动分析

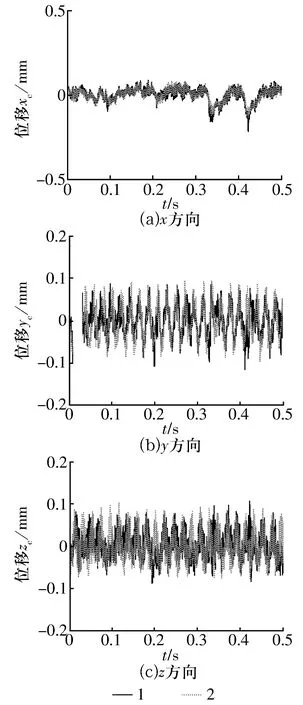

大轴重铁路货车轴承两列保持架质心位移如图3所示。由图可以看出:两列保持架x方向(轴向)、y或z方向(径向)运动相差不大。

图3 保持架位移

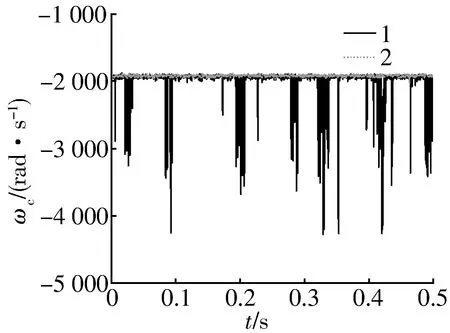

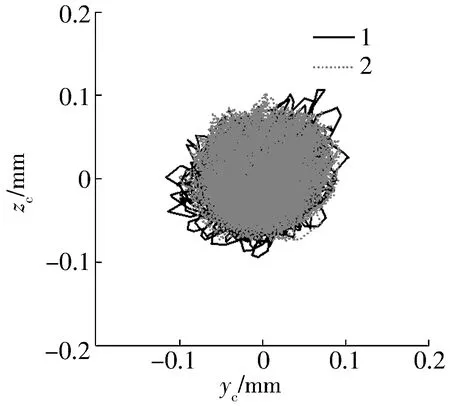

保持架转动角速度如图4所示,由图可知:角速度ωc相差较大,第1列保持架转速波动比第2列更剧烈,这是由于轴向载荷作用大,第2列滚子与内、外圈接触载荷较第1列更均匀,保持架转动角速度波动较小。如图5所示,两列保持架质心运动轨迹差别不大,均呈无规则运动。

图4 保持架转动角速度

图5 保持架质心运动轨迹

2.2 接触载荷

两列保持架与滚子的接触载荷如图6所示,由图可以看出:保持架轴向接触载荷小于径向,且两列保持架与滚子的接触载荷差别不大,保持架运动(质心运动轨迹)也相差不大。

3 动力学特性影响因素分析

3.1 转速

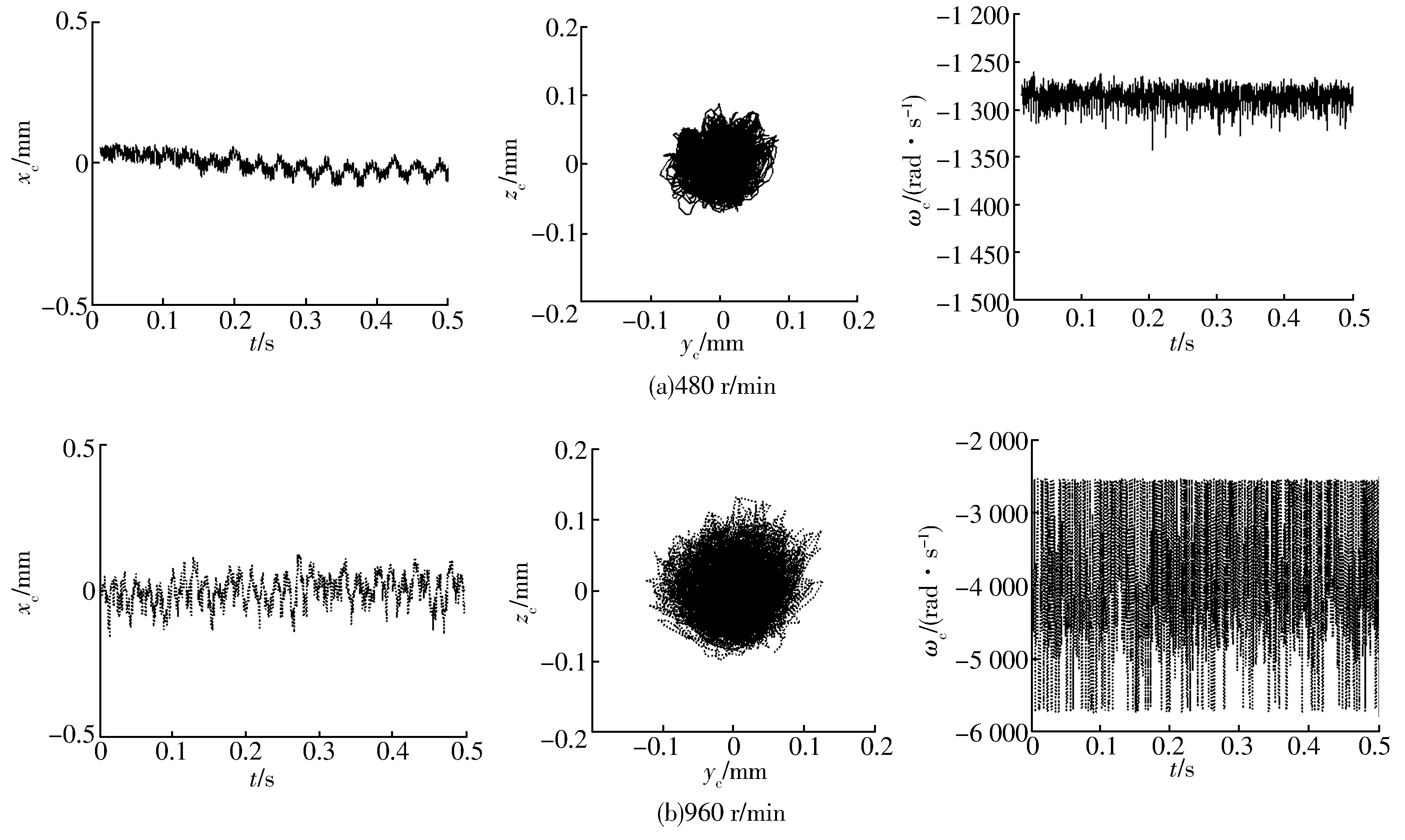

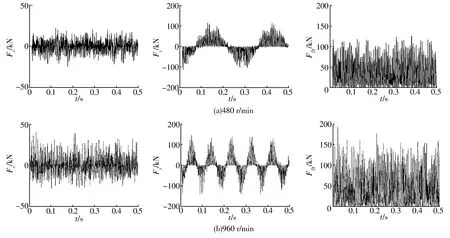

两列保持架动力学特性差别不大,以其中一列保持架为研究对象,在转速为480,960 r/min时保持架运动与接触载荷分别如图7、图8所示。由图可以看出:随转速增大,保持架轴向运动、径向运动、转速波动幅值逐渐增大,且保持架接触载荷逐渐增大。

图7 不同转速下保持架的运动

图8 不同转速下保持架与滚子的接触载荷

3.2 径向载荷

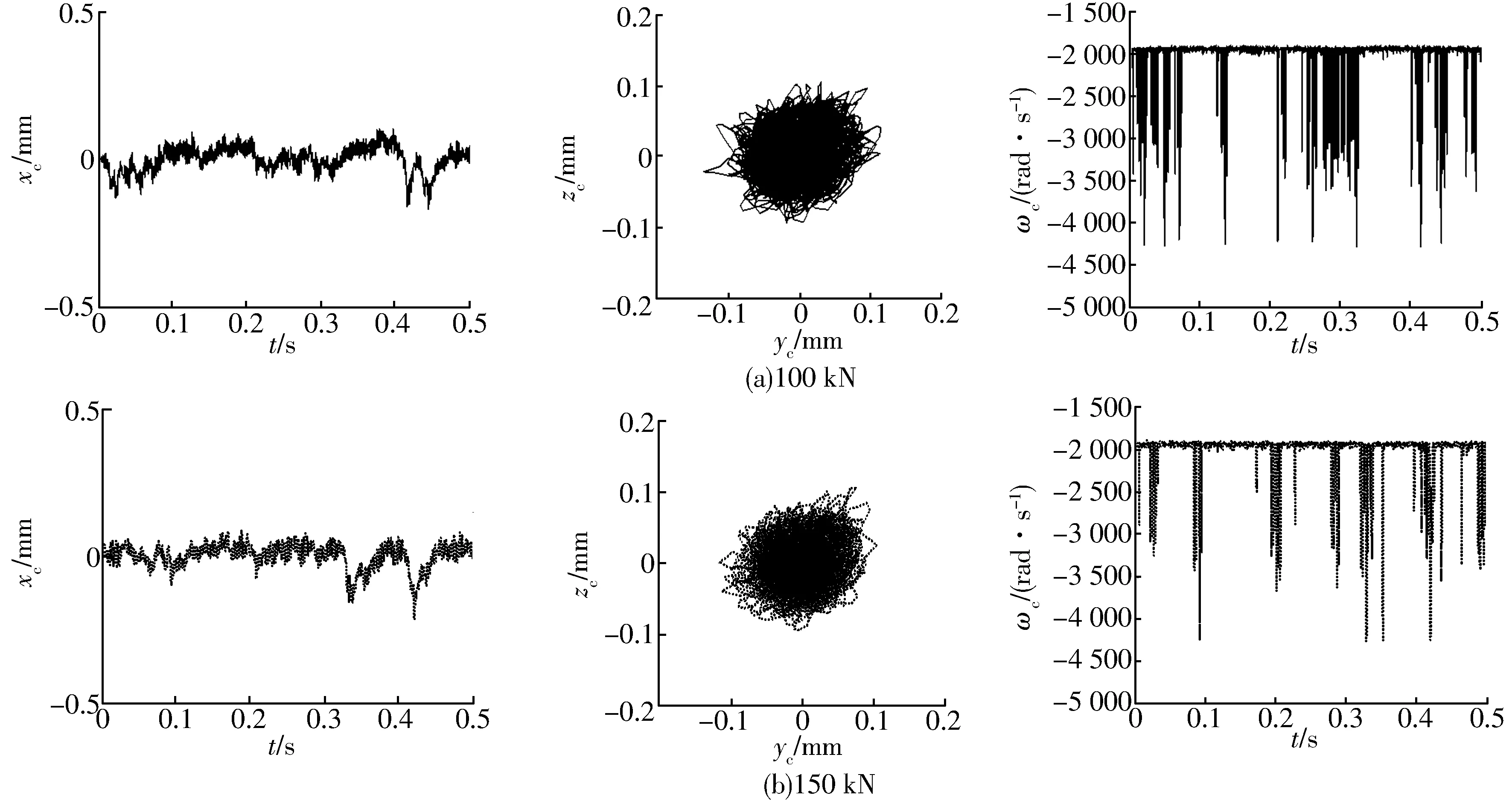

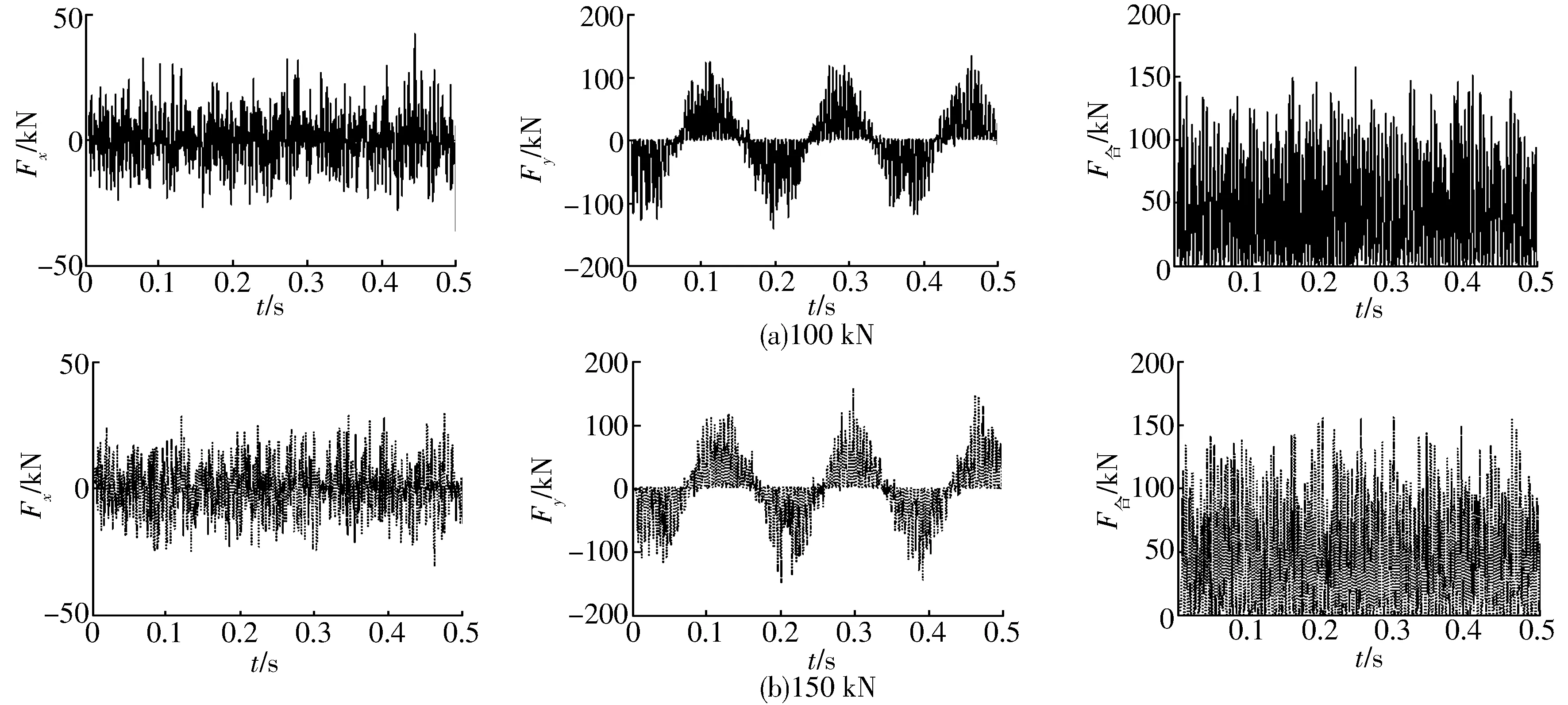

径向载荷为100,150 kN时保持架运动与接触载荷分别如图9、图10所示。由图可以看出:随径向载荷增大,保持架轴向运动、径向运动、转速幅值及接触载荷均无明显变化,说明径向载荷对保持架动力学特性无明显影响。

图9 不同径向载荷下保持架的运动

图10 不同径向载荷下保持架与滚子的接触载荷

4 结论

建立大轴重铁路货车轴承动力学分析模型,分析了不同转速、径向载荷下保持架的动力学特性,得出如下结论:

1) 大轴重铁路货车轴承两列保持架轴向、径向运动及接触载荷差别不大,而保持架转动角速度相差较大。

2) 随转速增大,大轴重铁路货车轴承保持架运动及接触载荷幅值明显增大;径向载荷对保持架动力学特性无明显影响。