Solidworks Simulation在工业炉钢结构设计中的应用

2019-07-22高如超孙隆玉

高如超,孙隆玉

(中航工程集成设备有限公司,北京,102206)

工业炉钢结构,主要包括炉体钢结构,炉门钢结构,炉体支撑平台,以及料车等辅助设备的钢结构。在工业炉钢结构设计中,需要通过理论计算来保证其强度和刚度。采用理论和经验公式计算,过程繁琐且很难做到全面考虑钢结构的应用工况。利用Solidworks Simulation,对工业炉钢结构进行数值模拟,可缩短计算时间,通过多个设计方案的对比,可以优化工业炉钢结构设计。

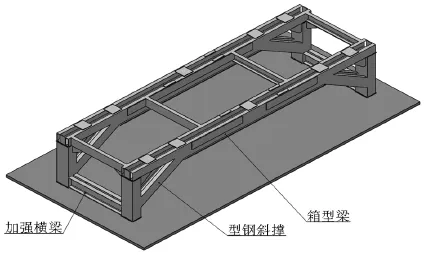

本文利用Solidworks Simulation,对井式回火炉炉门钢结构进行数值模拟,获得炉门钢结构的应力和位移分布云图。针对采用筋板加强、型钢斜撑加强、箱型梁加强的多种物理模型进行数值计算,通过结果对比,选定了最优的炉门钢结构。为炉门钢结构的设计优化提供理论依据和数据支撑。

图1 井式回火炉炉门示意图

1 工况简介

图2 物理模型

图3 模型网格划分结果

图4 筋板加强模型的位移云图和应力云图

图5 为型钢斜撑加强模型示意图

图6 型钢斜撑加强模型的位移云图和应力云图

图7 为箱型梁加强模型示意图

井式回火炉炉门钢结构的作用是作为回火炉炉门垂直升降和水平移动的支撑。垂直升降传动装置和水平移动传动装置均安装在炉门钢结构上。图1为井式回火炉炉门示意图。示意图中各部件分别为①水平运行轨道,②车轮组,③炉门钢结构,④环形炉盖,⑤垂直升降导向装置,⑥垂直升降传动装置,⑦水平移动传动装置。

图8 箱型梁加强模型的位移云图和应力云图

2 数值计算

2.1 模型建立及网格划分

物理模型以回火炉炉门钢结构为研究对象,在图1的基础上,忽略水平运行轨道、车轮组及车轮组安装横梁的影响,假定钢结构与地面直接接触,与地面之间无摩擦。几何模型由Solidworks软件建立,简化后的模型如图2所示。对钢结构的应力分布及位移分布进行数值计算。采用三维模拟,坐标系采用直角坐标系。

数值模拟前处理主要是网格划分。选择基于曲率的网格。网格划分结果如图3所示。网格单元总数为73757,最大单元尺寸为153.2mm,最大单元尺寸为30.6mm。

载荷和边界条件的设置。钢结构材料设置为Q235-A,地面设置为刚性材料即可。零部件接触设置为全局接触无穿透,无摩擦。在垂直传动机构支撑点处施加作用力,并考虑钢结构自重。

2.2 模拟计算结果及分析

2.2.1 筋板加强模型

图4为筋板加强模型的位移云图和应力云图。由图可知,垂直升降支撑横梁处,最大应力为4.06×108N/m2,即406MPa,最大变形量为28.6mm。

2.2.2 型钢斜撑加强模型

图5为型钢斜撑加强模型示意图。图6为型钢斜撑加强模型的位移云图和应力云图。由图可知,垂直升降支撑横梁处,最大应力为3.99×108N/m2,即399MPa,最大变形量为25mm。

2.2.3 箱型梁加强模型

图7为箱型梁加强模型示意图。图8为箱型梁加强模型的位移云图和应力云图。由图可知,垂直升降支撑横梁处,最大应力为1.82×108N/m2,即182MPa,最大变形量为5.7mm。

2.2.4 对比结果

通过对上述三种筋板加强,型钢斜撑加强,箱型梁加强的物理模型进行对比,可知:(1)采用筋板加强结构时,横梁变形量较大,最大值为28.6mm,应力最大值为406MPa。(2)采用型钢斜撑加强结构时,横梁变形量最大值为25mm,应力最大值为399MPa。(3)箱型梁加强结构时,横梁变形量最大值为5.7mm,应力最大值为182MPa,均得到明显改善。

3 结语

本文利用Solidworks Simulation软件,对井式回火炉炉门钢结构进行数值模拟,获得炉门钢结构的应力和位移分布云图。对三种分别采用筋板加强、型钢斜撑加强、箱型梁加强的物理模型进行数值计算,结果对比后,得出以下结论:

(1)采用筋板加强结构与采用型钢斜撑加强结构,钢结构最大应力均大于Q235-A的屈服强度235MPa,横梁变形量最大值均较大。

(2)采用型钢斜撑加强结构,较采用筋板加强结构,钢结构最大应力及最大变形量有所改善。

(3)采用箱型梁加强结构,钢结构最大应力小于Q235-A的屈服强度235MPa,变形量最大值满足工况要求。

依据上述分析结果,可对工程设计中工业炉钢结构的优化及改造提供理论依据。