自动配比系统在GMJ300产品的应用

2019-07-22古金銮苏咸军

古金銮,苏咸军

(震宇(芜湖)实业有限公司,安徽 芜湖 241000)

1 目的和意义

随着汽车的大量使用,所带来的能源消耗和环境污染等问题日益加重[1],近年来太阳能汽车、电动汽车等是研究热点,它们的出现有效减少了能源消耗和环境污染,除此之外,研发人员也将目光聚焦在减少汽车的自身重量方面。只有减轻自身重量,才可以减少能耗,提高速度或里程数。研究表明采用塑料汽车部件后,能够有效提高汽车的稳定性,降低噪音,并且碰撞时制动距离小,塑料材质对人的冲击小,汽车的安全性能得到极大提高。生产汽车塑料配件时,配件必须与汽车的整体设计相一致,需要进行二次涂装,其涂装技术决定了产品的最终质量,GMJ300是目前用量较大的品种之一。

GMJ300产品是科鲁兹汽车的仪表板,由三部分组成,上部为ABS注塑成型,下部为PP注塑成型,带有PMMA透明窗口,ABS的表面处理方式有两种,即高端车型采用电镀处理,其他车型采用喷涂处理,而PP部分均采用喷涂处理[2]。由于ABS和PP两种材料的极性不同,尽管涂料均为水性双组份,但所采取的处理方式和选择的涂层材料不同,配比同样不一样,在开始的人工配制过程中,往往存在较大的色差,造成制品的不合格率上升,材料浪费严重。针对此问题,研究开发一种自动配比系统应用在GMJ300产品中,有效提高两组份配比的精确度,消除色差,降低材料消耗。

2 自动配比系统设计

每一种双组份内饰油漆材料都会有自己的比例精度要求,控制精度越高,涂层性能越好,高比例精度是实现材料自身最佳性能的前提,固化剂过多,通常会使固化时间变短,油漆韧性下降变脆,甚至发生龟裂、颜色偏黄等现象;固化剂过少,会使油漆难以固化,甚至无法固化[3]。配比控制原理如图1所示。

如果比例精度得不到保证,会严重影响喷涂油漆的质量,甚至导致返工或产品报废[4]。为了控制配比的精度,采用流量和压力双重控制方法。采用PLC双重控制的方式,有效提高了面漆、固化剂、稀释剂的比例,将配比控制精度由传统的±10%提高到±0.5%,混合比例范围从5%调节至160%,材料的供压由0.2 MPa至增20 MPa,方便调整喷涂工艺;涂料的固化剂经过三通管直接注入主剂中,取消了传统的预混合室,涂料不易结晶堵塞,主剂和固化剂在交汇后,经过静态混合管的切分,得到充分混合。

3 焊接面的保护

自动配比系统在GMJ300产品中的应用涉及前框的焊接部分处理,由于前框上的焊接区域和喷漆区域都在一起,喷漆过程中很容易被喷漆,影响产品美观和焊接强度[5],为此设计了一种汽车仪表前框喷漆护件,如图2所示。在进行喷漆前将挡漆盖装在喷漆产品上,用挡漆盖挡住非喷漆区域。这种挡漆盖结构简单,便于操作,确保产品的非喷漆区域不被喷漆,改善产品的焊接强度。挡漆盖与产品装配后的样式如图3所示。

图2 挡漆盖示意图

图3 挡漆盖与产品装配后的图示

4 实际应用性能

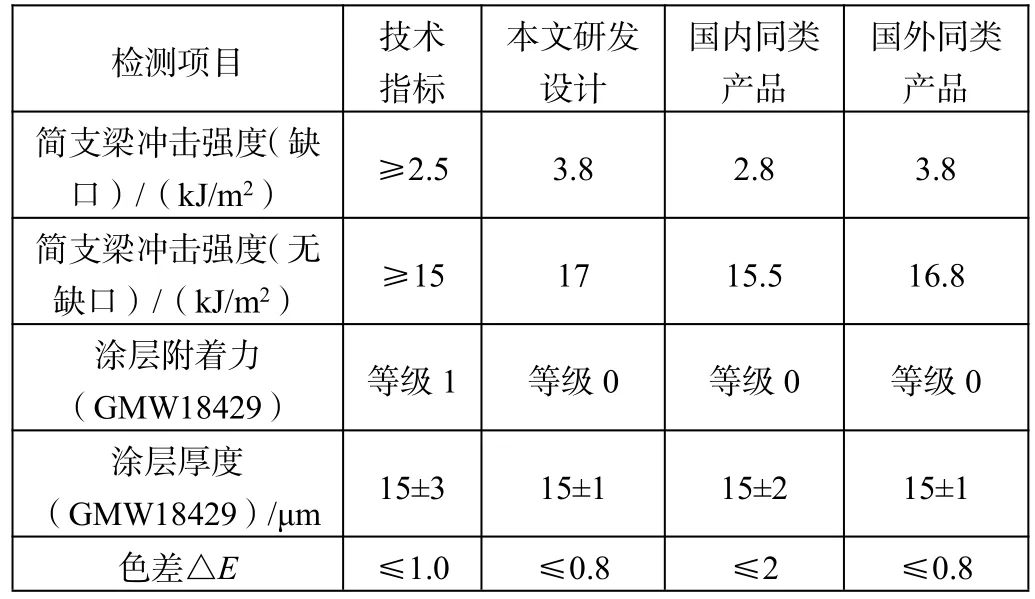

通过对前框组合的成型、喷涂工艺的设计,将产品与国内外同类产品的性能相比较,实验结果如表1所示。

表1 涂层性能及焊接强度指标

4.1 经济效益

将自动配比系统应用在GMJ300产品一段时间后,所产生的经济效益主要有以下几个方面:①前框组合四个部件的生产成型合格率提高了5%;②合理的表面处理工艺和喷涂配比设计及工艺参数的控制,降低表面处理和喷涂过程中的能耗和涂料的损失;③采用挡漆盖技术,降低涂料的消耗,减少人工处理的费用,有效提高产品质量稳定性和生产效率,提高经济效益。

4.2 社会效益

前框组合的喷涂采用的流量和压力的双位控制技术,提高了双组份涂层材料配比精度,扩大配比范围,稳定和提高了前框组合的涂层质量,填补了国内空白,达到国际先进水平;配比技术在GMJ300前框组合中的成功应用,为所有汽车的同类产品实现高质量、低能耗、高效率的涂装提供了成功的范例,加以推广后,有效降低前框组合制造中的能耗和材料的损耗,节约能源,符合中国的低碳经济政策。

5 结束语

通过对前框组合的成型技术、涂装技术的研究,对ABS、PP塑料制品的涂装建立了一套完整的、高效的、高质量工艺控制体系和配方设计方案,并且将其实际应用到相关产品生产中,有效提高产品质量,降低生产成本,带来更多的经济效益和社会效益。