煤—石油基混合沥青的SBS/CR 复合改性技术研究

2019-07-21杨丽丽

杨丽丽 严 圆

(云南省公路科学技术研究院, 云南 昆明 650000)

近年来,我国公路事业发展迅速,路面承受的交通荷载日益增大,对道路沥青的质量提出了更高的要求,研究开发改性沥青是重要的发展方向。SBS 改性沥青性能优良但是价格较高,橡胶沥青环保而且成本低,但是性能不稳定。煤沥青与石油沥青共混改性制成的煤一石油基混合沥青(简称混合沥青) 抗变形性能强、抗磨性高、粗糙性好、能增加行车安全[1],但塑性变形能力与低温抗裂性较差,经长时间储存或运输后也易出现离析的现象。由此可以看出,单一改性剂的改性沥青已逐渐不能满足路面使用性能与国家可持续发展的要求。

本研究将SBS 与橡胶粉共同用于煤一石油基混合沥青的复合改性,不仅可以弥补混合沥青的固有缺陷,而且可以在改善混合沥青路用性能的同时又能降低工程造价,大幅度提高废旧材料在公路工程建设中的利用率,在创造经济价值的同时,也能满足中国当前公路工程可持续发展的需求[2]。

1 混合沥青的SBS/CR 复合改性工艺研究

为进一步改善煤—石油基混合沥青的路用性能与热储存稳定性,对制备的合沥青进行SBS/橡胶粉复合改性,研究了改性工艺及改性剂掺量对复合改性沥青性能的影响。

1.1 煤—石油基混合沥青制备

基质沥青(BA) 采用SK-70# 石油沥青,针入度68(25℃/0.1mm),软化点52.2℃,15℃延度大于100cm。煤沥青(CTP) 采用云南煤化工集团有限公司中温煤焦油沥青。SBS改性剂采用湖南岳阳巴陵石化生产的线型SBS 1301(YH791型)。废轮胎橡胶粉(CR) 采用云南废旧轮胎橡胶粉商贸有限公司生产的60 目斜交胎胶粉。

将基质沥青与中温煤沥青共混制备煤—石油基混合沥青:首先,将基质沥青与中温煤沥青分别加热至160℃±5℃与130℃±5℃熔融状态;其次,分别按中温煤沥青与基质沥青质量比10∶90、15∶85、20:80 称重后转移至恒温容器;最后,采用自主开发混合沥青的高效剪切分散设备进行共混,调置共混加热温度为135℃,剪切转速为3000r·min-1,高速剪切30min 制备得到混合沥青[2]。

1.2 复合改性沥青制备工艺

为研究SBS 与橡胶粉添加改性过程的系统性与递进性[3],以中温煤沥青掺量(20%,质量分数,内掺,下同)的煤—石油基混合沥青为基准,按不同顺序添加3%的SBS与15%的CR 进行改性,设计了3 个改性方案:

方案1:煤—石油基混合沥青→CR 溶胀→CR 剪切分散→SBS 溶胀→SBS 剪切分散→发育;

方案2:煤—石油基混合沥青→SBS 溶胀→SBS 剪切分散→CR 溶胀→CR 剪切分散→发育;

方案3:煤—石油基混合沥青→CR+SBS 溶胀→CR+SBS剪切分散→发育;

由此制备的复合改性沥青的基本性能如表1 所示。

试验数据表明,由方案2 掺加顺序制备的复合改性沥青各项指标较为优异,其软化点与弹性恢复指标明显高于其它两个方案。这说明:先进行的SBS 改性轻质组分溶胀并形成交联结构,后加入橡胶粉可吸附多余的轻质组分发生溶胀,进一步增加沥青体系的稠度;若先进行CR 改性,轻质组分不能完全溶胀后加入的SBS。结合前期试验结果,确定煤—石油基混合沥青的复合改性工艺为:

表1 改性剂掺加顺序对复合改性沥青性能的影响

第一步:煤沥青掺配。将基质沥青与中温煤沥青分别加热至160℃±5℃与130℃±5℃熔融状态后,按比例称重后进行掺配,共混加热温度为130℃~140℃,剪切转数为3000r·min-1,共混时间为30min;

第二步:SBS 改性。在煤—石油基混合沥青中按比例加入SBS 后,在155℃±5℃条件下进行30min 的低速搅拌溶胀(200r?min-1),然后在165℃±5℃条件下进行15min 的高速剪切分散(6000r·min-1);

第三部:CR 改性。在混合沥青的SBS 改性后按比例加入橡胶粉,在165℃±5℃的条件下进行30min 的低速搅拌溶胀(200r·min-1),然后在175℃±5℃条件下进行15min 的高速剪切分散(6000r·min-1);

第四部,复合改性沥青发育。将制备的复合改性沥青在155℃±5℃条件下进行60min~120 min 的低速搅拌发育(200r·min-1)。

1.3 改性剂掺加量确定

1) SBS 掺加量

以中温煤沥青掺加量20%的混合沥青为基准,橡胶粉掺量为15%,SBS 掺量分别为2%、3%、4%,由此制备的复合改性沥青的基本性能如表2 所示。

试验数据表明,随着SBS 掺量的增加,复合改性沥青的针入度减小、软化点与延度增加、弹性恢复先增大后减少,在SBS 掺量为3%时沥青的综合性能最好。

2) CR 掺加量

以中温煤沥青掺加量20%的混合沥青为基准,固定SBS掺量为3%,橡胶粉掺量分别为10%、25%、20%,由此制备的复合改性沥青基本性能如表3 所示。

试验数据表明,随着橡胶粉掺量的增加,复合改性沥青针入度减小、软化点与弹性恢复增加、延度先增大后减小但变化幅度较小,在CR 掺量为15%时沥青的综合性能最好。

表3 CR 掺量对复合改性沥青性能的影响

3) CTP 掺加量

以SBS 掺量为3%、橡胶粉掺量为15%为基准,中温煤沥青掺量分别为10%、15%、20%,由此制备的复合改性沥青的基本性能如表4 所示。

表4 CTP 掺量对复合改性沥青性能的影响

试验数据表明,随着中温煤沥青掺量的增加,复合改性沥青针入度下降、软化点上升但变化幅度不大,延度和弹性恢复出现了明显的下降。因此,综合考虑复合改性沥青各项路用性能及其经济性,确定CTP 掺量为20% (记为CTP-20),SBS 掺量为3% (记为SBS-3),橡胶粉掺量为15%(CR-15)。

2 复合改性沥青流特性研究

2.1 高温抗变形能力

采用《动态剪切流变仪(DSR) 测量沥青胶结料的流变性质标准试验方法》中规定的方法获得车辙因子G*/sinδ,试验结果如表5 所示。

表5 混合沥青车辙因子G*/sinδ 试验结果

试验数据表明:1) 中温煤沥青可以提高石油沥青的高温稳定性;2) SBS 改性可提高混合沥青的高温稳定性,CR改性可提高混合沥青的车辙因子;3) 对混合沥青进行SBS/CR 复合改性,可以大幅度提高其在高温下抗永久变形能力,改性效果明显优于SBS 与CR 单独改性。

2.2 常温抗疲劳能力

采用疲劳因子G*?sinδ 表征沥青材料常温时抗疲劳的性能,该指标为沥青PAV 老化后的粘性分量,试验结果如表6 所示。

表6 疲劳因子G*·sinδ 试验结果

试验数据表明:1) 在中温条件下, TCP、SBS、CR 改性剂均能改善混合沥青的抗疲劳能力;2) 抗疲劳性能表现最优的是复合改性沥青,其次是CR 混合改性沥青,再次是SBS 混合改性沥青,最后是煤—石油基混合沥青。

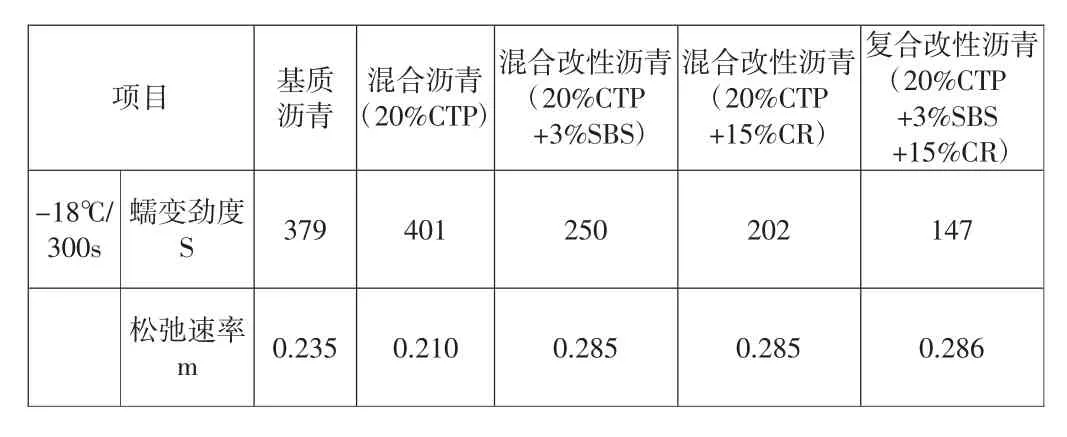

2.3 低温抗裂能力

开展低温弯曲流变试验(BBR) 评价沥青材料的低温抗裂性能,采用《使用弯曲束流变仪测定沥青粘结剂柔性蠕变硬度的试验方法》中规定的方法,试验结果如表7 所示。

表7 低温弯曲流变试验结果

试验数据表明:1) 当基质沥青与煤沥青共混后,混合沥青的蠕变劲度升高,松弛速率降低,说明混合沥青的低温性能发生下降;2) SBS 与CR 改性剂都能有效降低混合沥青的劲度模量,提高其松弛速率,改善沥青的低温性能;3)复合改性后的煤—石油基复合改性沥青的低温劲度值小,松弛速率值大,低温性能优于普通基质沥青,说明复合改性沥青低温抗裂性最优。

综合复合改性沥青的DSR 与BBR 试验结果可以发现,SBS/CR 复合改性可以同时改善煤—石油基混合沥青的高、中、低温性能,优于SBS 或CR 单独改性。因此,在本研究原材料与试验条件下综合考虑各项路用性能及其经济性,建议复合改性沥青中基质沥青、中温煤沥青、SBS、橡胶粉的质量比为65.96∶16.49∶2.55∶15。

3 复合改性沥青热储存稳定性评价

为研究CTP/SBS/CR 复合改性沥青在工厂化生产及长期储存的过程中是否会出现离析的现象,通过动态剪切流变试验,分别计算混合沥青在5 个代表性储存时间后的离析率Rs,考查混合沥青离析后上下部流变性能的变化[6],试验结果如表8 所示。

表8 煤—石油基混合沥青流变性能试验结果

试验结果表明,煤—石油基复合改性沥青的Rs 均在±0.2 范围之内,而混合沥青的离析率超出此范围,这说明经过SBS/CR 复合改性以后,沥青胶结料的储存稳定性得到了明显的改善,在72h 的热储存后上下部无明显的离析现象。

4 结语

1) 通过比较3 种不同的SBS 与橡胶粉的掺加顺序发现,先进行SBS 改性时,SBS 可吸收混合沥青中的轻质组分充分溶胀并形成交联结构,后加入的橡胶粉则吸附多余的轻质组分发生溶胀,进一步增加沥青体系的稠度,复合改性效果更优。

2) 对煤一石油基混合沥青进行SBS/CR 复合改性,可以提高沥青胶结料的车辙因子,降低疲劳因子,改善改善混合沥青的高温抗永久变形能力和常温抗疲劳能力。从PG 分级的角度出发,SBS/CR 复合改性对于混合沥青胶结料的PG 高温等级和PG 中温等级的提升明显。

3) CTP/SBS/CR 复合改性沥青的Rs 均在±0.2 范围之内,沥青胶结料的储存稳定性得到了明显的改善,在72h 的热储存后上下部无明显的离析现象。