TBM滚刀贯入度及受力影响研究

2019-07-19张志强

李 欣, 张志强

(西南交通大学交通隧道工程教育部重点实验室, 四川成都 610031)

TBM工法是一种快速、高效、安全、机械化程度很高的施工方法。TBM刀具破岩是整个施工技术的关键,刀具尺寸、滚刀间距、滚刀转速及贯入度等不合理会造成刀具贯入岩石困难,施工速度缓慢,且刀具磨损严重,更换频繁;刀盘布置不合理会造成刀盘受力不平衡,进而造成刀盘不同区域的刀具偏磨[1-2]。

刀具和刀盘的研究是TBM破岩的关键问题。张志强等[3]基于滚刀受力与贯入度关系曲线多峰值跃进特征,得出不同岩性条件下合理的贯入度及与其匹配的最优方案。程永亮[4]运用有限元和回转式切削实验得到在特定地层下的最优贯入度。龚秋明等[5]对北山花岗岩进行线性切割试验,结果表明,当贯入度增加到一定的程度后单纯地增加贯入度并不能无限地提高破岩效率。赵海峰等通过滚刀破岩试验,得到了贯入度对滚刀垂直偏移和横向偏移的影响规律。刘泉声等[7-8]通过滚刀贯入过程中泥岩破坏特征试验研究,认为滚刀贯入过程中泥岩破坏模式以剪切破坏为主。郑聪等[9]通过有限元分析,得到滚刀受力与贯入度呈近似线性关系。

本文通过PFC3D模拟滚刀的线性切割实验,对不同贯入度的滚刀破岩效果进行深入研究,得出不同贯入度下裂缝数量和形态变化,以及贯入度对滚刀受力的影响。

1 依托工程

重庆轨道交通环线南桥寺~体育公园区间位于江北区盘溪路之下,YDK13+439.134~YDK14+063.044为双洞双线隧道,采用复合式TBM施工。

该工程位于中等风化基岩中,围岩以砂岩为主,地下水为基岩裂隙水,裂隙不发育~较发育,且砂质泥岩为微透水岩层,水量小,主要以滴水、局部股状水的形式出现。

工程采用双护盾TBM,刀盘总共有50把滚刀,根据滚刀在刀盘上安装位置的不同,可以分为中心滚刀、正滚刀、过渡刀和边缘滚刀。本文采用正滚刀安装间距为80~95mm,贯入度为6.35mm/转(0.25英寸/转)。

2 滚刀破岩数值模型

2.1 离散元模型建立

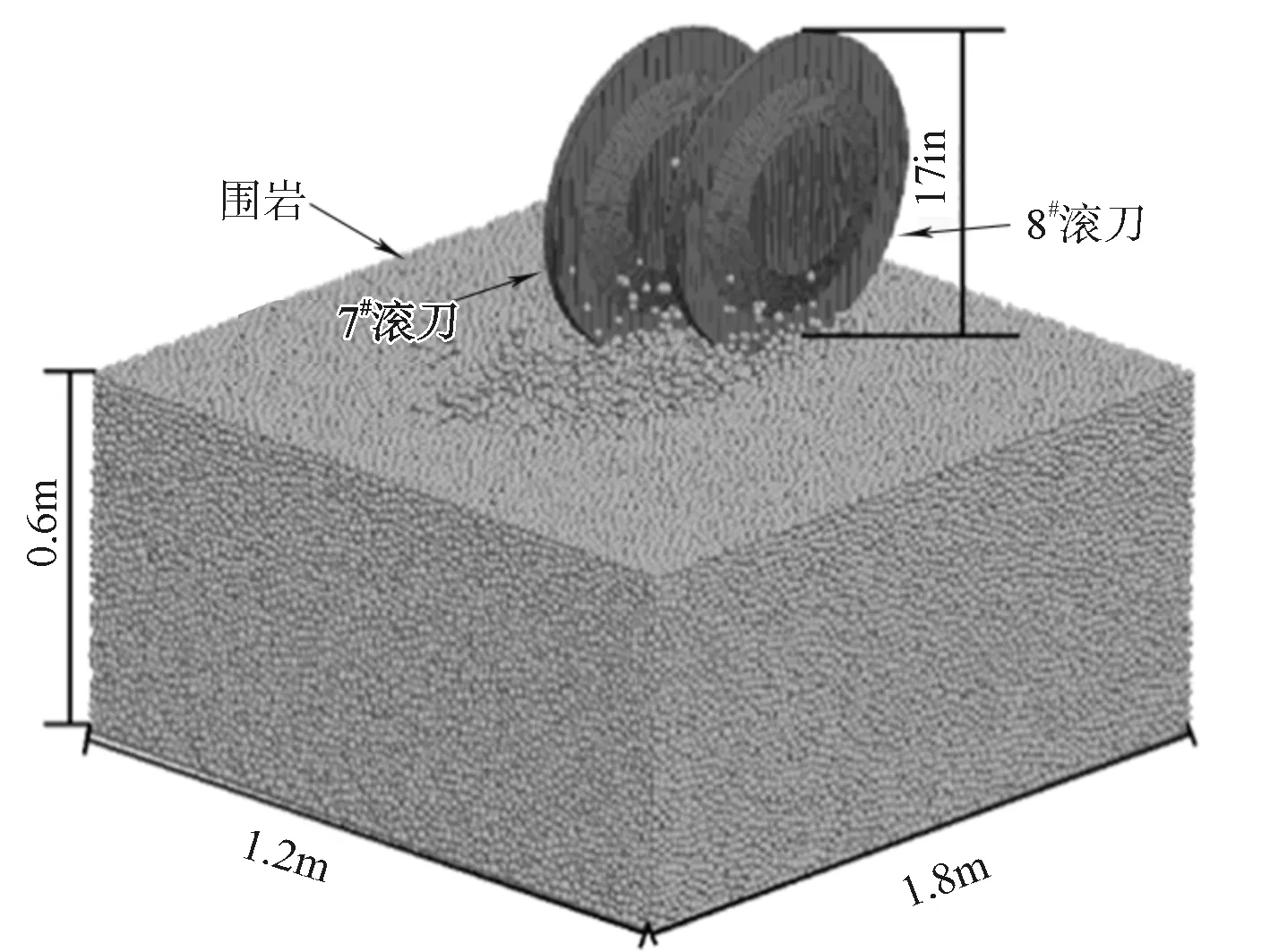

采用PFC3D数值模拟滚刀的线性切割实验对TBM滚刀破岩进行深入研究。采用刚性墙体模拟滚刀,其中滚刀模型为432mm(17in)盘形滚刀,刀刃宽度取19mm。滚刀受力方式如图1所示,受到垂直岩面的法向力和垂直于轮迹方向的侧向力以及平行轮迹方向的滚动力。

图1 滚刀受力作用

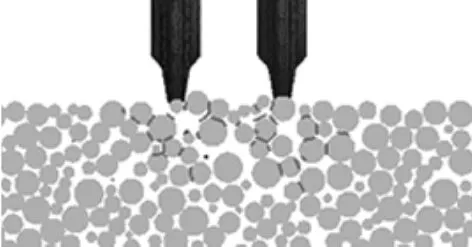

为了从细观角度研究分析滚刀侵压破岩、滚压破岩时岩石裂纹扩展,建立两把滚刀破岩模型(图2)。其中岩石模型尺寸为1.8m×1.2m×0.6m,考虑到滚刀破岩边界效应的影响,滚刀分别从坐标点(-0.6,-0.05,0)、(-0.2,0.05,0)向Z轴侵入岩石,达到指定贯入度后,沿X轴滚压破碎岩石,至坐标点(0.6,0,0),即滚刀沿X方向滚到1.2m。针对不同贯入度,采用刀间距为90mm,贯入度4mm、6mm、8mm三种工况。

图2 数值模拟模型

数值模型岩石的围观参数见表1。采用双滚刀模型,其中8号滚刀为前滚刀,7号滚刀为后滚刀。

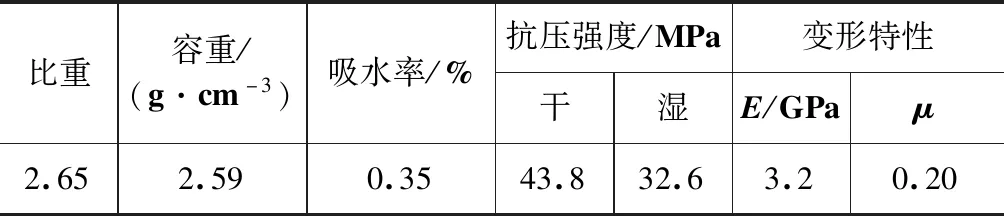

表1 岩石力学参数表

2.2 细观参数标定

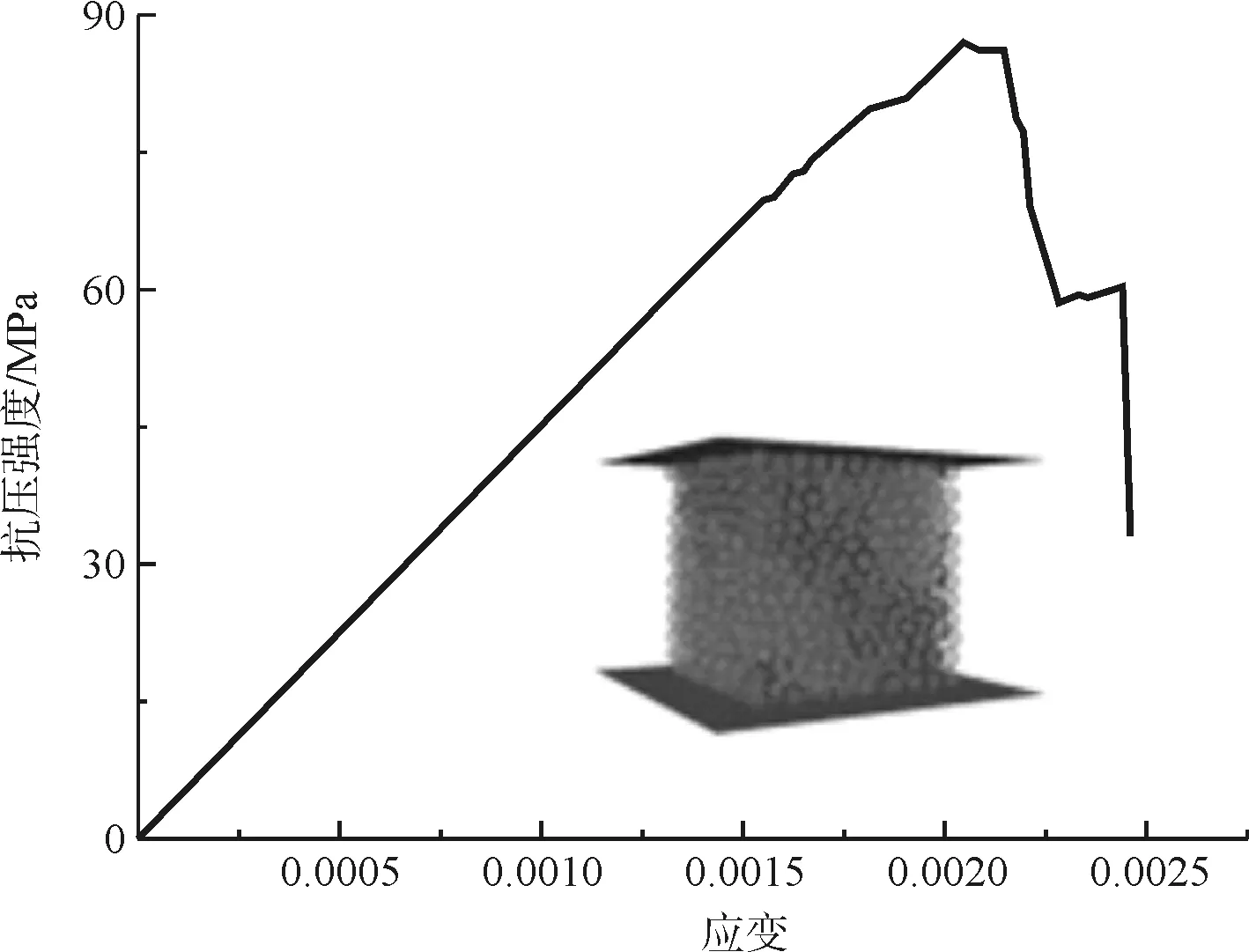

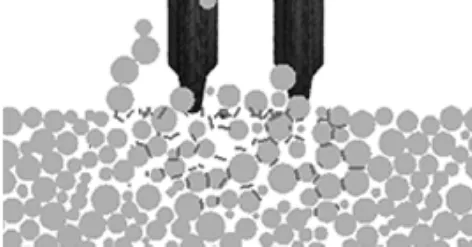

采用PFC进行计算时,为了得到岩石宏观力学参数,建立岩石与颗粒流细观参数之间的联系。基于岩石宏观力学参数,在离散元模型中通过模拟单轴压缩试验和巴西劈裂试验等进行细观参数标定。

以砂岩为岩石试样,通过室内单轴压缩试验获得宏观参数,见表1,并以其宏观力学参数为目标,通过单轴压缩和单轴抗拉试验(图3),岩石宏细观参数分别见表2。

图3 颗粒流细观参数标定试验

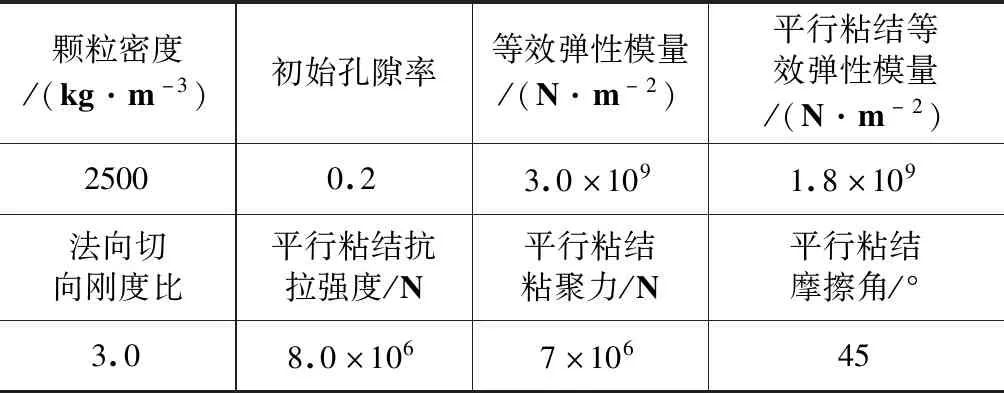

颗粒密度/(kg·m-3)初始孔隙率等效弹性模量/(N·m-2)平行粘结等效弹性模量/(N·m-2)25000.23.0×1091.8×109法向切向刚度比平行粘结抗拉强度/N平行粘结粘聚力/N平行粘结摩擦角/°3.08.0×1067×10645

3 贯入度对滚刀破岩影响研究

对贯入度4mm、6mm、8mm三种工况下岩石裂纹扩展、滚刀三向力等展开分析,得到贯入度对滚刀破岩的影响。

3.1 不同贯入度破岩产生裂缝

对不同贯入度,PFC提取岩石裂纹扩展如图4。

(a)贯入度4mm

(b)贯入度6mm

(c)贯入度8mm

由图4可知,贯入度为4mm时,岩石不能产生贯穿裂纹,形成岩脊。贯入度为6mm时,裂缝两滚刀之间且分布较密,裂缝扩展连接形成贯通裂缝。贯入度8mm时,滚刀下球体飞出,岩石过度破碎。

3.2 不同贯入度破岩滚刀受力情况

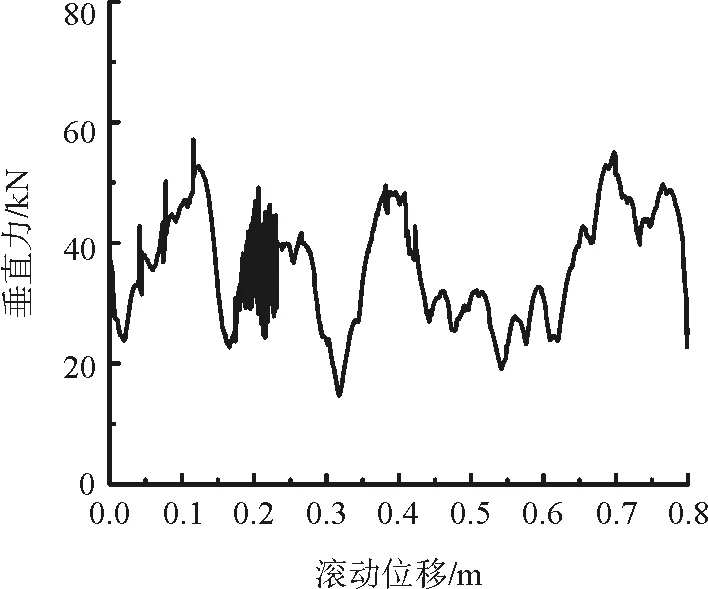

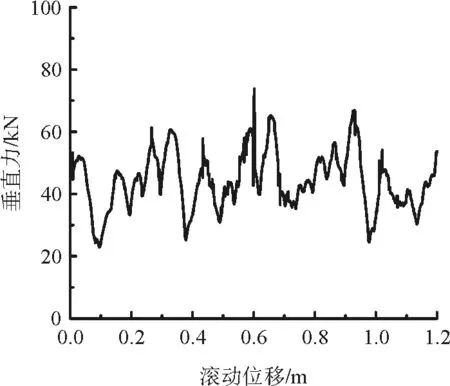

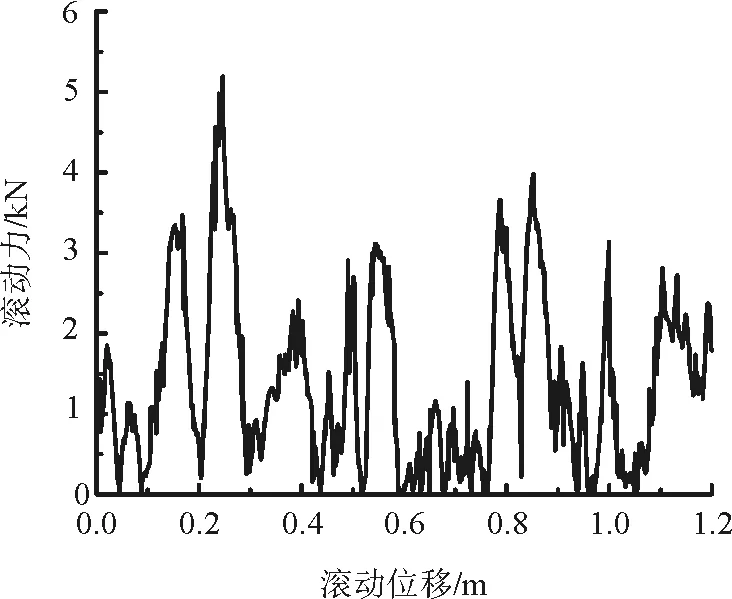

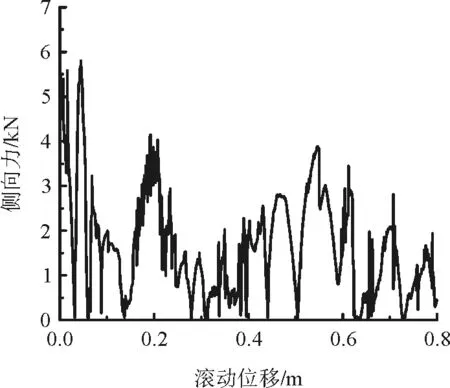

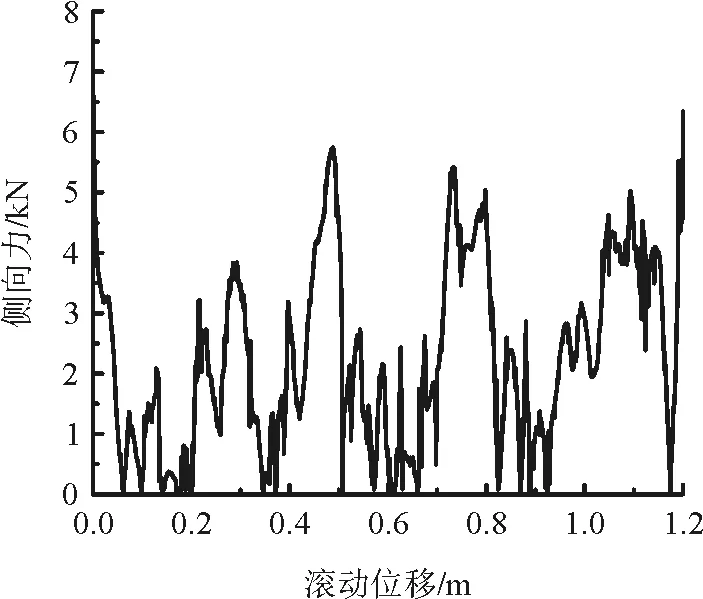

提取PFC数值计算不同贯入度的滚动力、侧向力和垂直力,部分受力图如图5~图7所示。

(a)前滚刀

(b)后滚刀

(a)前滚刀

(b)后滚刀

(a)前滚刀

(b)后滚刀

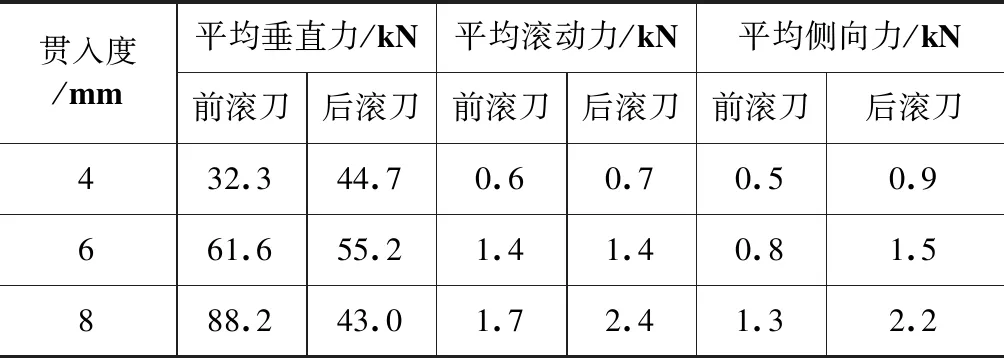

根据图5~图7,垂直力、滚动力和侧向力均呈锯齿状波动变化。综合不同贯入度数值计算三向平均力(表3)。

表3 不同贯入度平均力

由表3,根据对不同贯入度研究表明,随着贯入度增大,平均滚动力和平均侧向力逐渐增大。因为贯入度增加,使滚刀与岩石摩擦面扩大,产生更大摩擦力,使平均滚动力和平均侧向力增大。后滚刀的平均滚动力和平均侧向力略大于前滚刀。因为前滚刀滚压破碎岩石,同时使轮迹周围的岩体隆起变形,当后滚动经过这部分岩体时,受到更大的摩擦力,进而需要较大滚动力。另外,由于前滚刀已经使轮迹下周围的岩体滚压破碎,后滚动经过附近时有一定的偏压作用,进而使侧向力增大。

随贯入度增大,前滚刀平均垂直力逐渐增大。贯入度为4mm时,由图4(a)裂缝未贯通,前滚刀平均垂直力小于后滚刀平均垂直力。因为当贯入度较小不能形成贯通裂缝,前滚刀滚压作用使周围岩体挤压密实,进而使后滚刀需要更大的垂直力。贯入度为6mm时,前滚刀平均垂直力大于后滚刀平均垂直力。由图4(b)形成贯通裂缝,说明前滚刀滚压作用使周围岩体破碎强度降低,进而使后滚刀平均垂直力降低,平均垂直力下降10 %。贯入度为8mm时,前滚刀平均垂直力大于后滚刀平均垂直力。由图4(c)裂缝贯通且岩石过度破碎,由于贯入度较大,前滚刀滚压作用使周围岩体破碎面大、破碎程度高,进而使后滚刀滚压岩体所需平均垂直力大幅度降低,降低幅值达51 %。

4 结论

(1)贯入度为4mm时,岩石不能产生贯穿裂纹,形成岩脊;贯入度为6mm时,裂缝两滚刀之间且分布较密,裂缝扩展连接形成贯通裂缝;贯入度8mm时,滚刀下球体飞出,岩石过度破碎。

(2)随着贯入度增大,平均滚动力和平均侧向力逐渐增大。后滚刀的平均滚动力和平均侧向力略大于前滚刀。

(3)随贯入度增大,前滚刀平均垂直力逐渐增大。贯入度为4mm时,裂缝未贯通,后滚刀平均垂直力小于前滚刀平均垂直力;贯入度为6mm时,裂缝贯通,后滚刀平均垂直力相对前滚刀有所降低,下降10 %;贯入度为8mm时,裂缝贯通且岩石过度破碎,后滚刀平均垂直力相对于前滚刀大幅度降低,降低幅值达51 %。