2018年中国光伏技术发展报告(3)

2019-07-19中国可再生能源学会光伏专业委员会

■ 中国可再生能源学会光伏专业委员会

1.3.4.2 金刚线切割发展的技术趋势

1)大切速。传统砂浆钢线切割是通过高速运动的钢线带动掺在切割液中的碳化硅游离颗粒磨刻硅棒,切割形成硅片,通常切速仅有0.4 mm/min。金刚线切割是在钢线表面利用电镀或树脂层固定金刚石颗粒,切割过程中金刚石运动速度与钢线速度一致,切割能力有大幅提升,因而可采用1.0 mm/min甚至1.2 mm/min以上的大切速,切割效率可大幅提升2~3倍以上。以8英寸硅棒为例,传统砂浆钢线切割一刀需要约10 h,而金刚线切割只需3 h,2017年新开发的国产专用金刚线切割机(如无锡上机和大连连城)只需2 h甚至1.5 h即可,使设备折旧和人工成本大幅下降。

2)低线耗。相对于传统砂浆钢线切割技术,金刚线切割技术的耗材价格已逼近成本线。当前,金刚线耗材成本占切片环节的非硅成本超过50%,主要在于金刚线量产初期的价格虚高和技术应用初期的工艺用线量偏多。随着金刚线制作技术的普及和行业竞争,价格预计会以每年20%的速度下降。与此同时,由于金刚线切片技术的发展,单片硅片耗线量也在成倍下降,由原先的3 m/片已降至现在的1.5 m/片,单晶硅的金刚线切割甚至可达1 m /片,预计未来会下降到0.8 m /片以下。

3)细线化。在传统的砂浆钢线切割过程中,游离态的碳化硅颗粒在磨刻硅棒的同时也在磨刻钢线,造成钢线极大磨损,因而细线化非常困难。金刚线切割由于金刚石颗粒固结在钢线表面,切割过程中金刚石运动速度与钢线一致,金刚石颗粒不会对钢线造成伤害,其切割能力也相比传统游离切割有大幅提升,这给细线化提供了可能。数据测算显示,金刚线径每下降10 μm,单片硅成本下降约0.15元,产能提升约4%,可见其降本空间巨大。近年来,金刚线基本以每年10~20 μm 的速度在细线化。2017年,国内先进企业已实现母线70 μm金刚线多晶硅切片量产,单晶硅也已实现母线65 μm量产,母线60 μm金刚线也在实验中。目前,国产电镀金刚石线各项技术指标均达到甚至超过日本同类产品,基本已实现国产化。

1.4 晶体硅材料研究展望

参考国际光伏技术路线图及国内外最新技术进展情况[10],今后光伏用硅材料的发展趋势主要有:

1)西门子法仍占据最大市场份额,但流化床法所占比例将持续增加。

2)金刚线切割多晶硅片在2018年将占领绝大部分多晶硅切片市场。

3)光伏用硅片厚度将由2017年的平均180 μm逐渐降低,到2026年预计为150 μm。

4)n型硅片、铸造类单晶硅片、掺镓硅片等新技术将会实现一定的产业化应用。

目前,硅材料产业链各环节仍然有产能过剩的问题,必须重视科技创新,加大研发投入,不断降低生产成本,提高产品质量,以期在国际市场上继续保持领先的地位。

2 晶体硅太阳电池研究进展

2.1 晶体硅太阳电池研究的国际进展

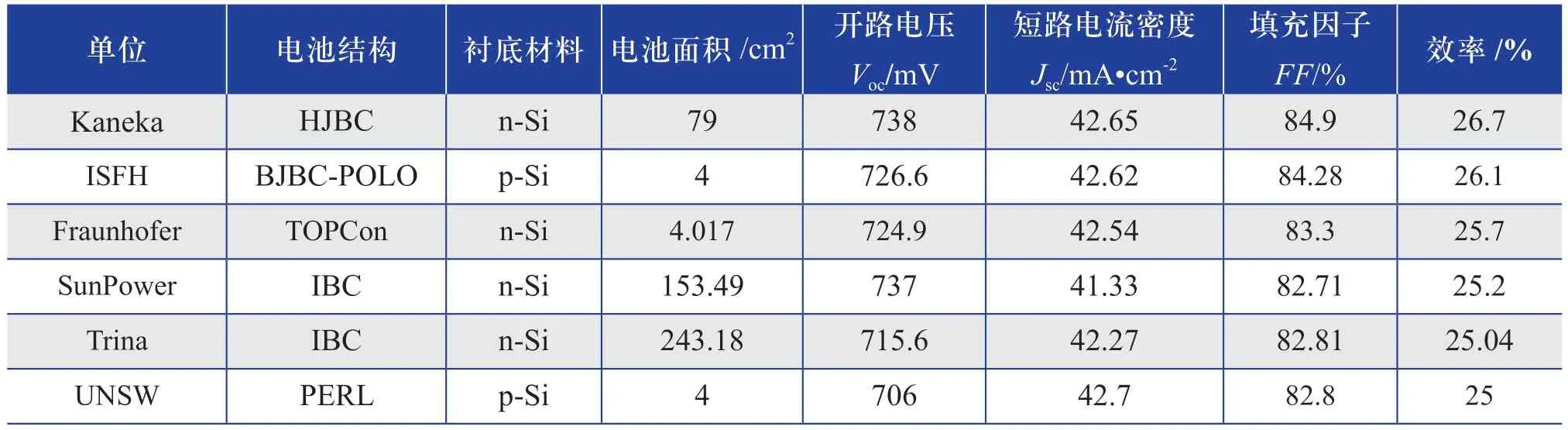

2017年是高效太阳电池效率快速突破的一年。国际上效率超过25%的高效晶体硅太阳电池由4种类型增加为5种类型,效率突破26%的高效晶体硅太阳电池由1种类型增加为2种类型。效率超过25%的高效晶体硅太阳电池分别是:钝化发射极和背部局域扩散(PERL)太阳电池[11]、交指式背接触(IBC)[12]太阳电池、异质结(HJT)太阳电池与交指式背接触(IBC)太阳电池结合在一起的异质结背接触(HJBC)太阳电池[13-14]、隧穿氧化层钝化接触(TOPCon)太阳电池[15]、背结背接触-多晶硅氧化钝化(BJBC-POLO)太阳电池[16]。表5给出了目前国际上高效晶体硅太阳电池的实验室效率参数。日本Kaneka公司刷新了其保持的HJBC太阳电池的效率纪录,由26.33%提高到26.7%;德国Fraunhofer研究所将TOPCon太阳电池的效率由25.1%提高到25.7%。

表5 2017年晶体硅太阳电池的国际发展水平

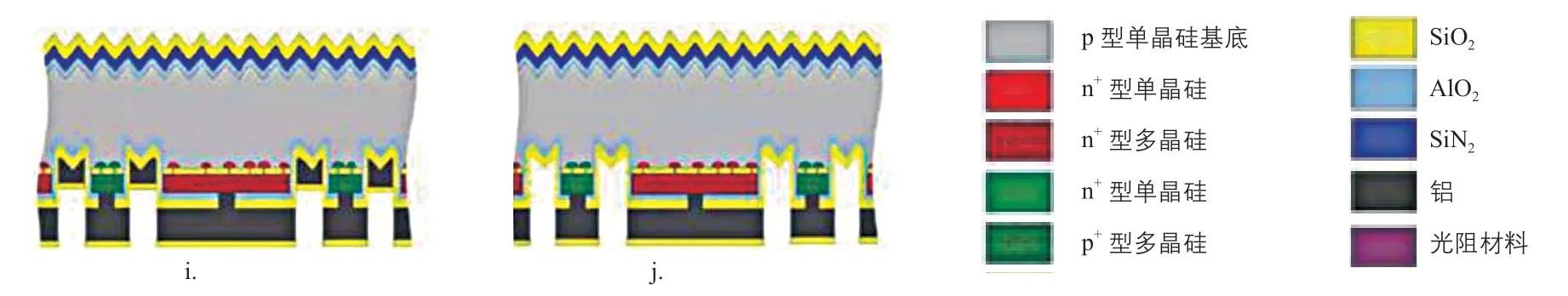

国际上,德国哈梅林太阳能研究所(ISFH)和汉诺威莱布尼茨大学采用BJBC-POLO电池结构技术,首次利用p型硅实现了实验室太阳电池转换效率超过26%,达到了26.1%[17],成为第2种效率超过26%的太阳电池。该电池采用交指式背接触结构(IBC),正负电极均采用多晶硅氧化层(POLO)技术实现钝化接触。采用IBC电池结构的出发点是普通双面电极的太阳电池在使用钝化接触(如TOPCon、HIT)时,虽然提高了钝化效果和电压,但由于钝化层对光的吸收,导致电流有所损失,因此,将钝化接触用在正面无遮挡的IBC结构中能降低电流损失。日本Kaneka公司正是采用异质结背接触技术取得了目前单晶硅太阳电池的世界最高效率26.7%。ISFH采用了FZ法的p型单晶硅片,BJBC-POLO太阳电池的面积为4 cm2,Voc为726.6 mV,Jsc为42.6 mA/cm2,FF为84.3%,效率达到26.1%,电池制备过程如图13所示。

BJBC-POLO太阳电池的工艺流程是:

1)首先利用热生长在硅片两面生长2.2 nm的氧化层,使用LPCVD沉积本征多晶硅。

图13 BJBC-POLO 电池制备过程

2)利用硼离子注入将背面的多晶硅掺杂为p型。

3)背面进行光刻开孔,保留光刻胶作为阻隔层,两面离子注入进行磷掺杂,背面得到交叉的p和n掺杂区域。

4)高温退火,在这一步中正反两面的钝化氧化硅薄层厚度减少,局部形成微孔。而这也是POLO技术的核心,通过微孔和隧穿共同实现电流的导通,POLO技术可以看作是纳米尺度的背面局部接触。同时在这一步工艺中,两面生长氧化层,正面掺杂的多晶硅对硅片起到吸杂的效果。

5)去除正面氧化层,再利用光刻对背面氧化层开孔。

6)利用KOH腐蚀,进行正面制绒、背面断开掺杂区域的衔接。

7)ALD生长20 nm的AlOx用作钝化层,正面再用PECVD覆盖SiNx/SiOx的减反射层,背面只覆盖SiOx。

8)再次使用光刻对金属接触区域开孔。

9)背面蒸镀铝电极,然后溅射氧化硅。

10)利用化学法除去分隔沟中的金属,完成背电极的分离,形成完整的BJBC-POLO太阳电池。

目前整套电池制备工艺相对复杂,并且多次使用了光刻和对准工艺,ISFH 的技术人员正在研究如何使用激光技术代替光刻技术。

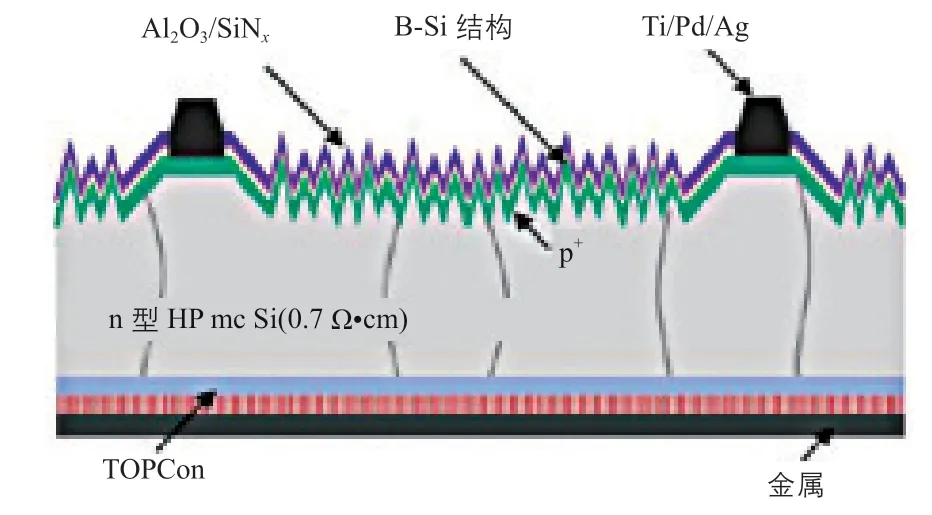

2017年,多晶硅太阳电池的效率也再创新高。德国Fraunhofer研究所采用TOPCon电池结构,在n型硅衬底上打破了其保持的21.9%的多晶硅太阳电池效率纪录,将发电效率从21.9%提升至22.3%[18],图14为该电池的结构。

该电池使用了Fraunhofer研究所自己研发的n型掺磷高性能多晶锭(G2,75 kg),50 mm×50 mm硅片的少子平均寿命为600 μs,最好的晶粒的少子寿命达到1.5 ms(图15a)。

图14 TOPCon 多晶硅太阳电池的结构

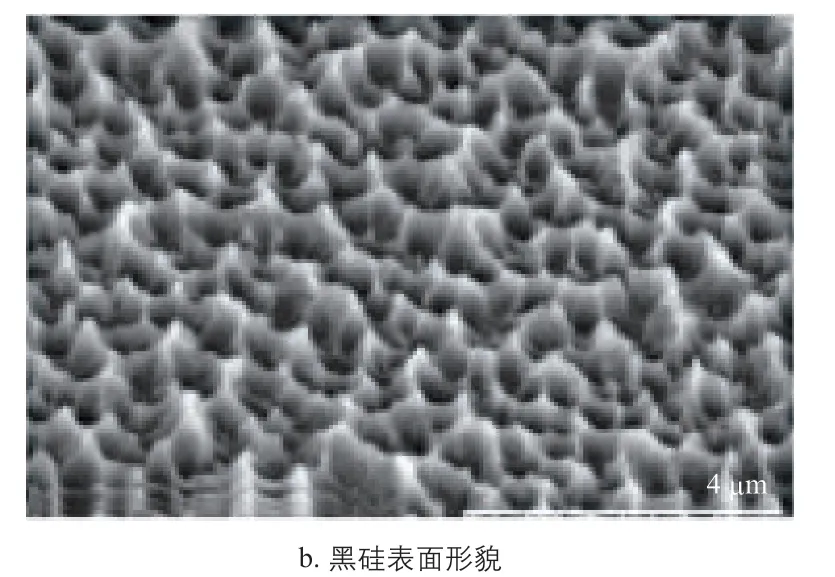

该电池的制造工艺为:首先采用干法在黑硅表面制绒(图15b),反射率在波长80~1000 nm 时是2.8%,沉积多层钝化和减反射膜Al2O3/SiNx后,反射率降至1%;然后采用BBr 硼扩散(Rsheet=90 Ω/□)形成发射级 p+,Al2O3/SiNx沉积形成钝化和减反射膜,背面生长薄的隧穿氧化层和掺杂多晶硅,800 ℃退火,形成TOPCon 电池结构;最后蒸发法制备Ti/Pd/Ag,形成电极。

最好的n型TOPCon多晶硅太阳电池的参数为:Voc=674.2 mV,Jsc=41.1 mA/cm2,FF= 81.6%,效率为22.3%。

图15 TOPCon 多晶硅太阳电池的少子寿命与黑硅表面形貌

2.2 晶体硅太阳电池研究的国内进展

2017年我国单晶硅太阳电池的实验室研究总体处于从“跟跑”到“并跑”的转变。我国企业在2017年多次打破不同结构太阳电池的光电转换效率世界纪录。天合光能研发的大面积IBC太阳电池效率突破了25.04%[19],是经第三方权威认证的中国实验室效率首次超过25%的单结晶体硅太阳电池;也是目前世界上大面积6英寸晶体硅衬底上制备的晶体硅太阳电池的最高转换效率,其使中国本土实验室首次加入了25%效率俱乐部。隆基乐叶PERC单晶硅太阳电池转换效率的最高水平已达23.26%[20],创造了PERC单晶硅太阳电池的世界纪录。

我国多晶硅太阳电池的实验室研究处于“领跑”地位。继2015年天合光能的光伏科学与技术国家重点实验室创造了21.25%[21]的多晶硅太阳电池转换效率世界纪录后,晶科能源创造了高效PERC p型多晶硅太阳电池(大面积245.83 cm2)光电转换效率世界纪录,达22.04%[22]。

2.3 晶体硅太阳电池的产业化进展

我国在低成本高效率晶体硅太阳电池制造方面处于国际先进水平。2017年,我国产业化太阳电池效率得到了大幅提升,PERC、PERT、IBC、HJT、PERL、TOPCon等高效太阳电池的产业化开发和产业化生产都取得了快速发展。

2.3.1 PERC太阳电池

2.3.1.1 发展概况

PERC太阳电池与常规太阳电池的不同之处在于电池背面。PERC太阳电池采用高质量的介质膜来钝化电池背面,取代了传统的全铝背场,从而大幅度降低了电池背面的复合速率,开路电压提升幅度达到10~20 mV,长波长光子量子响应明显提高,使156 mm×156 mm电池的短路电流提升 0.2~0.4 A[23-25]。Al2O3、SiO2及 SiNx等介质膜都可用作电池背面的钝化膜,目前产业化应用较多的是Al2O3/SiNx叠层膜。

自2013年,PERC 太阳电池逐渐进入量产和快速发展阶段。国外先进电池制造商德国SolarWorld率先进行了PERC太阳电池的量产。随后,德国Q-Cells(已被韩华收购),中国台湾电池厂家如SunRise、GinTech,以及国内一线电池制造商纷纷跟进。国内龙头电池制造商如隆基乐业、天合、晶澳、英利、协鑫等,已经分别推出其PERC太阳电池及组件产品。据中国光伏行业协会的预测,2017年全球PERC太阳电池的产能将达20 GW ,而实际产能将可能为14 GW。目前市场上以PERC单晶硅太阳电池为主,平均效率一般为20.8%~21.5%;部分制造商也开始生产PERC多晶硅太阳电池,效率为19.5~20.8%。60片PERC电池的单、多晶硅组件功率分别为295~315 Wp和280~300 Wp,如协鑫集成量产的PERC多晶黑硅太阳电池的效率达到20.8%,60片组件功率超过300 Wp。

实现PERC太阳电池的量产,Al2O3沉积设备是其中的关键设备,PECVD和ALD沉积技术是2种主要的工艺。从目前产业化的情况来看,PECVD沉积技术的应用更为广泛,在产业化方面占主导地位,而ALD沉积Al2O3钝化膜设备的市场占有率正在逐步增加。同时,也出现了采用氧化铝浆料形成AlOx膜钝化PERC太阳电池的方法,该方法通过丝网印刷制备涂覆氧化铝浆料,省去了PECVD和ALD设备。

各大电池制造商持续投入科研力量进行电池效率的提升和产业化量产,将陷光、钝化技术及抗光衰等先进技术统一集成在PERC技术框架下。比如,晶科能源2017年研发的大面积(245.83 cm2)p型PERC多晶硅太阳电池,转换效率高达22.04%,创造了PERC多晶硅太阳电池的世界纪录,并被收录到马丁·格林教授主编的《太阳电池效率表》中;隆基乐叶PERC单晶硅太阳电池转换效率的最高水平已达到23.26%,创造了PERC单晶硅太阳电池的世界纪录。 (待续)