双切向环流式气体分布器结构优化数值模拟

2019-07-19曹佳璐周军逸唐建峰

曹佳璐, 周军逸, 唐建峰、3, 石 野

(1.中国石化青岛液化天然气有限责任公司, 山东 青岛 266400; 2.中国石油大学(华东)储运与建筑工程学院, 山东 青岛 266580; 3.中国石油大学(华东) 山东省油气储运安全省级重点实验室, 山东 青岛 266580)

1 概述

随着经济与社会的发展,天然气作为一种环保且储量丰富的能源日益受到市场和人们的重视与青睐[1]。天然气从地层中开采出来,需要通过处理与加工,才能成为合格的商品天然气。填料塔作为气液接触反应设备,广泛用于天然气处理工艺,塔内气体的均匀分布对塔器的分离效率以及出口气体质量有重要影响[2-3]。当气体初始分布均匀时,无论是散堆填料还是规整填料,填料层内的气体分布受填料高度和气液负荷的影响变小,液体的壁流现象减弱[4-5]。双切向环流式气体分布器因压力损失小、气体分布效果好、液沫夹带量小、综合性能优良而被广泛应用于填料塔内[6-7],但双切向环流式气体分布器仍然存在局部气体流速小,回流现象明显的问题。因此,通过结构改进提高气体分布器的综合性能,对于双切向环流式气体分布器的工程应用具有一定的指导意义。

随着计算流体力学的发展,数值模拟计算在化工设备设计开发中受到重视[8]。本文利用FLUENT软件模拟双切向环流式分布器内的流场分布,分析产生不均性的原因,通过在分布器顶板上增加出气孔,调整分布器顶板宽度,调整分布器顶板位置,模拟优化后的内部流场分布,为分布器的结构优化设计提供方向。

2 模型建立

2.1 物理模型

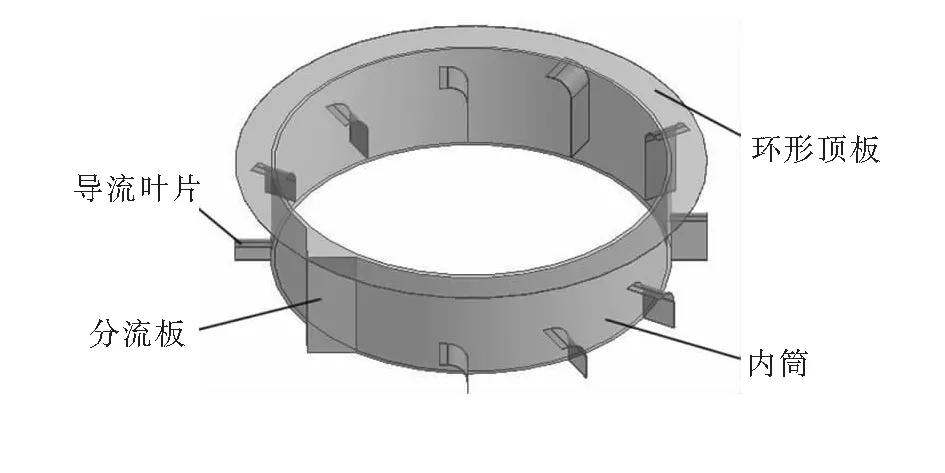

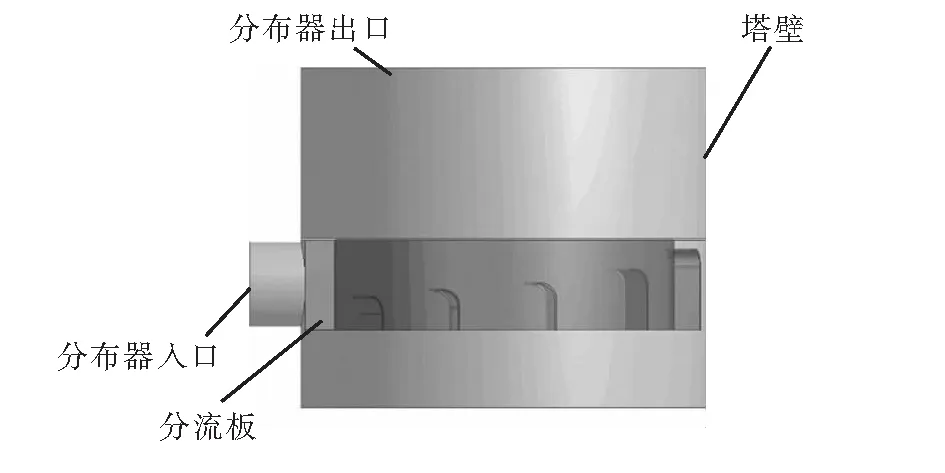

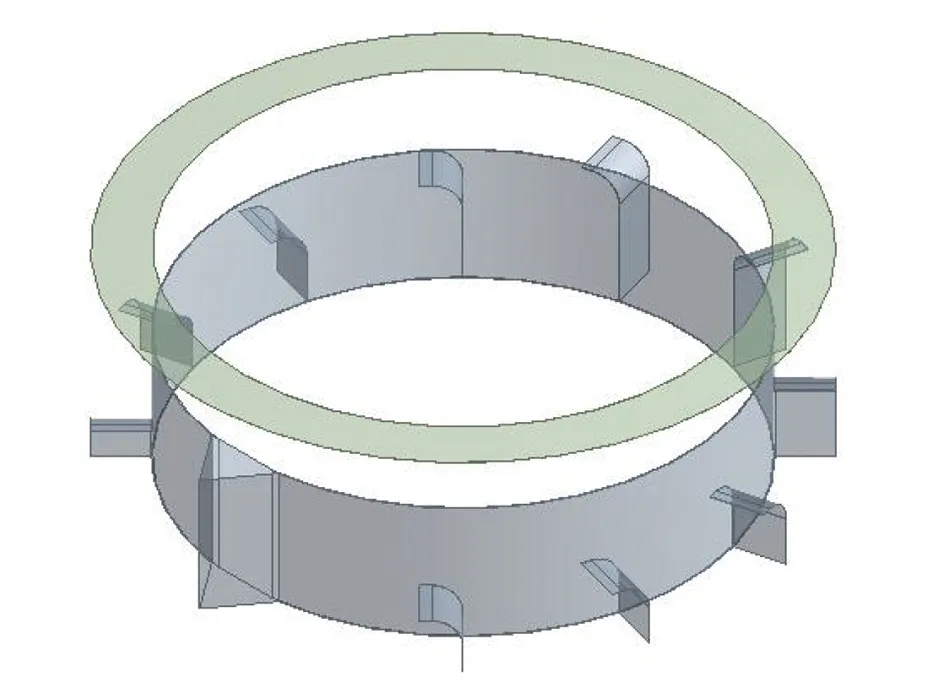

双切向环流式气体分布器安装在填料塔中,其主要结构(见图1)包括环形顶板、导流叶片、分流板以及内筒。双切向环流式气体分布器塔段模型见图2。分布器入口位于塔段中,分流板竖直通过分布器入口的中心,环形顶板外径与塔段内壁紧贴,导流叶片位于内筒与塔壁间的环形通道内。气体从分布器入口进入后,分流板将其分为两股,分别进入分布器内筒和塔壁间的环形通道。环形顶板外径与塔段内壁紧贴,防止进入的气体由顶板上侧流出。气体经导流叶片作用后分布到塔内不同区域,实现气体的均布。导流叶片将进入环形通道的气流导入塔底,使其由塔底向上流动,并经由分布器出口流出。

基于对双切向环流式气体分布器的结构参数研究,确定气体分布器的基础结构参数[9]。塔段内壁直径为6 000 mm,入口直径为1 220 mm,内筒高1 500 mm,环形顶板宽度为500 mm,距离分流板最近的导流叶片高450 mm,其余导流叶片高度按照150 mm等差递增;分布器内筒、环形顶板和导流叶片厚度均为10 mm;导流叶片和分流板宽度与环形通道宽度一致,分流板高度与内筒高度一致。以分布器上端面为基准,分布器上下两段塔段均高2 500 mm。将此模型称为基准模型。利用ANSYS模块Geometry建立双切向环流式气体分布器物理模型及相应的塔段模型。

图1 双切向环流式气体分布器主要结构

图2 双切向环流式气体分布器塔段模型

2.2 网格划分

由于双切向环流式气体分布器部分结构较为复杂,本文模拟中网格划分采用适应性更好的非结构化网格。利用ANSYS模块Mesh进行网格划分,Physics Preference设置为CFD,Relevance设置为100,Relevance Center设置为Fine,网格类型的选择中,Method选择Tetrahedrons。

2.3 各项设置

① 模型及边界条件设定

启动Fluent15.0,选择3D双精度计算器,将划分好的网格导入到Fluent中。

求解器设置中,选择类型Pressure-Based、速度形式Absolute、瞬态模拟。

开启湍流模型,湍流模型选取标准k-ε模型,近壁处采用标准壁面函数。

模拟使用介质为空气,区域fluid材料设置为air,密度按照incompressible-ideal-gas考虑。

重力加速度为9.81 m/s2,操作压力设置为常压,设置进口为velocity-inlet,给定分布器入口速度为35.64 m/s,分布器出口设为压力出口,相对压力为0。

② 其他设置

求解器采用压力求解器,压力速度耦合采用SIMPLE算法。为保证模拟过程较好地收敛,松弛因子均设置为0.1,压力差值与流向参数差值均选用精度更高的二阶迎风格式。初始化时,Initialization Methods选择Standard Initialization,Compute from选择all-zones,对全区域进行初始化,时间步长为0.001 s。

3 性能评价指标

① 气体分布不均匀度M

采用气体分布不均匀度M衡量均布性,对分布器出口进行整体性评价,是目前对分布器均布性能较为常用的评价方法,M越小,均布性能越好。M计算公式为:

(1)

式中 M——气体分布不均匀度

n——分布器出口平面取点数量,取61,61个点在出口平面均匀分布

ui——第i个出口测点的模拟气体流速,m/s

u——所有出口测点的平均模拟气体流速,m/s

② 压力损失Δp

分布器压力损失即气体通过分布器的压力损失。压力损失越小,分布器性能越好。分布器压力损失定义为气体进口处与出口处的压力差,见式(2):

Δp=pin-pout

(2)

式中 Δp——分布器压力损失,Pa

pin——气体进口压力,Pa

pout——气体出口压力,Pa

4 模拟结果及优化方案分析

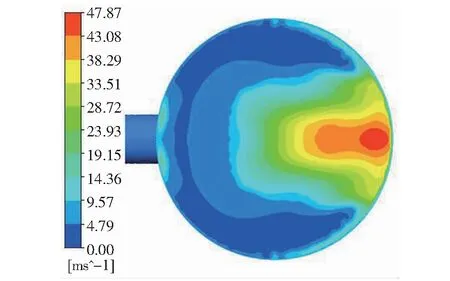

对基准模型进行数值模拟,得到分布器出口速度分布截图,见图3。由图3可知,远离入口侧的红色区域气体流速较大,靠近入口侧的蓝色区域气体流速较小,局部区域出现回流。通过计算得到分布器出口气体分布不均匀度为1.472,压力损失为1 084.07 Pa。分析原因可知,回流及速度不均的产生与顶板的宽度、位置有关,顶板上侧气量较小易产生回流。针对该问题,提出在顶板增加出气孔、调整顶板宽度、调整顶板位置3种优化方案,并进行数值模拟研究,旨在为分布器的结构改进提供一定的方向。

图3 分布器出口气体速度分布截图

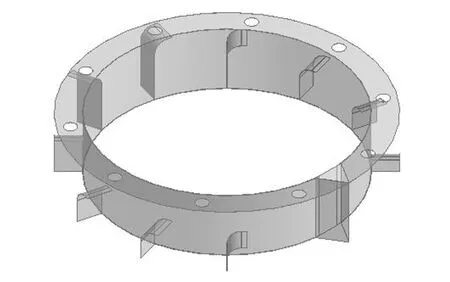

4.1 分布器顶板增加出气孔

分布器顶板上方气量小易导致回流的产生。通过理论分析,在分布器顶板上开孔,可增加顶板上方气量,减小顶板上方气体与塔中心气体的速度差,达到降低回流的目的。在基准模型基础上进行开孔,开孔方式为均匀等距圆形开孔,开孔直径为250 mm,设置顶板开孔数量分别为4、6、8、10、12。顶板开孔数量为10的模型见图4,在分布器顶板增加10个出气孔后的出气孔位置速度矢量图见图5。通过模拟计算分析不同开孔数量下分布器的压力损失和均布效果。

图4 分布器顶板开孔数量为10的模型

图5 在分布器顶板增加10个出气孔后的出气孔位置速度矢量图

从图5可以看出,在分布器顶板开孔后,气体沿开孔流出,可在一定程度上减轻顶板上侧回流。为对分布器顶板增加出气孔这一结构改进方式进行分析,给出不同开孔数量下分布器的压力损失与气体分布不均匀度,分别见表1、2。压力损失与气体分布不均匀度都是通过模拟得到相关参数值,然后根据公式(1)、(2)计算得到的。

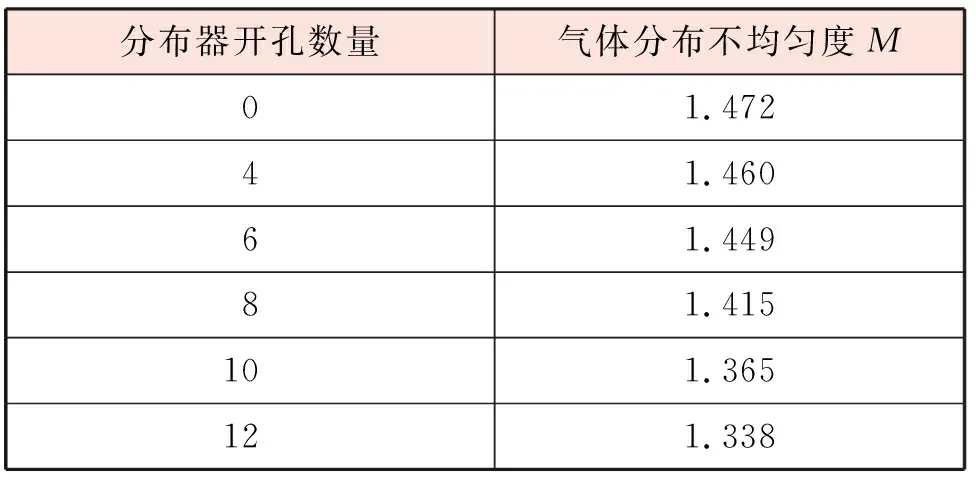

表1 不同开孔数量下分布器的压力损失

表2 不同开孔数量下气体分布不均匀度

从表1可以看出,随着分布器开孔数量增多,分布器压力损失逐渐降低。当开孔数量为4和6时,分布器压力损失与未开孔时相差较小;当开孔数量达到8时,分布器压力损失下降较明显。分析认为,气体与环形顶板的冲击、摩擦所产生的能量损失为分布器压力损失的一部分,进气口附近气体流速较高,产生的冲击力、摩擦力较大,能量损失较大。当开孔数量较少时,在进气口附近的圆孔较少,气体与环形顶板的冲击、摩擦面积变化不大,故压力损失相比未开孔时下降较少;而当开孔数量增多时,进气口附近的圆孔数量增多,气体与环形顶板的冲击、摩擦面积减少,故压力损失下降明显。由此可见,分布器顶板开孔对于降低分布器压力损失有一定积极作用。

表2表示气体分布不均匀度随开孔数量的变化规律。从表2可以看出,环形顶板开孔使得气体分布不均匀度相对未开孔时有所下降,且随着开孔数量的增多,不均匀度有下降的趋势。根据不均匀度的变化规律,当开孔数量达到8个及以上时不均匀度下降较大,故分布器顶板开孔对于分布效果有一定积极作用。

综合分析表1与表2,在分布器环形顶板开孔能够在一定程度上降低分布器压力损失并减小气体分布不均匀度。在本文的模拟条件下,顶板开孔后相比未开孔时压力损失最大降低18.04%,气体分布不均匀度最大降低9.10%,故此种结构改进对气体分布器有一定的积极作用。

4.2 调整分布器顶板宽度

在基准模型基础上,通过调整分布器顶板宽度,使顶板与塔壁之间留有一定空隙,部分气体能够从空隙中流出,增加顶板上方的气体速度,从而减少回流。调整顶板宽度分别为0、100 mm、200 mm、300 mm、400 mm、500 mm,通过模拟计算分析不同顶板宽度下分布器压力损失和均布效果。

调整顶板宽度后,气体沿顶板与塔壁间隙流出,可在一定程度上减轻顶板上侧回流。为对调整分布器顶板宽度这一结构改进方式进行分析,给出不同分布器顶板宽度下分布器压力损失与气体不均匀度变化,分别见表3、4。

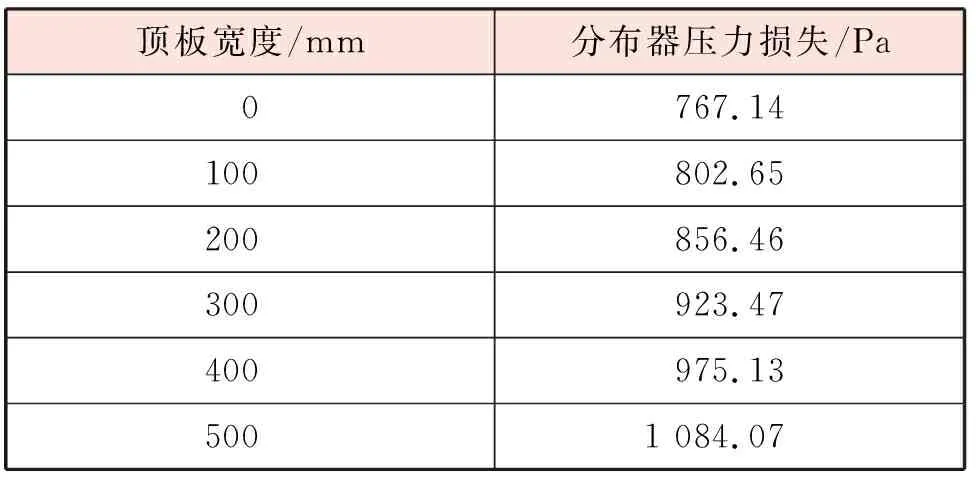

表3 不同顶板宽度下分布器压力损失

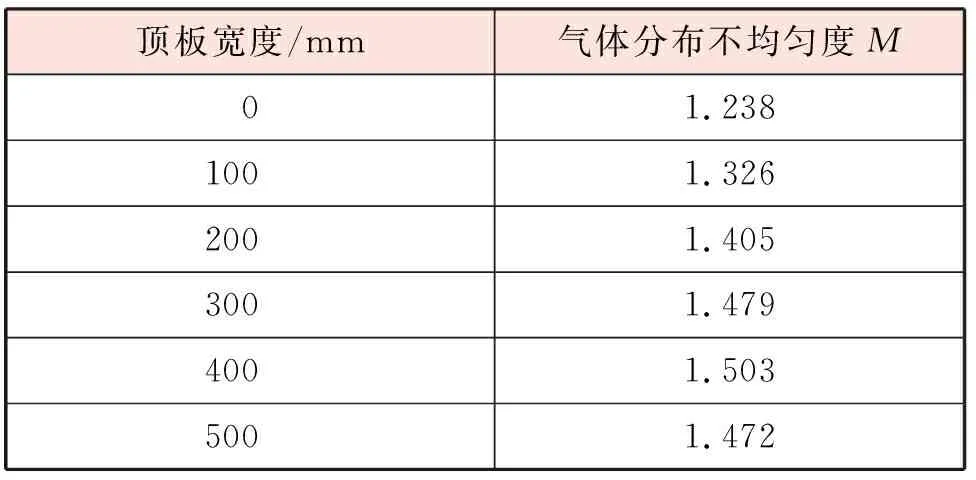

表4 不同顶板宽度下气体分布不均匀度

从表3可以看出,随着顶板宽度增大,分布器压力损失逐渐升高。分析认为,分布器压力损失包含气体与环形顶板的冲击、摩擦所产生的能量损失,当顶板宽度为500 mm时,气体与环形顶板的接触面积较大,气体与顶板产生的冲击力、摩擦力较大,导致压力损失较大;随着顶板宽度的减小,气体与环形顶板的接触面积随之减小,气体与顶板产生的冲击力、摩擦力也变小,压力损失降低。当顶板宽度为0时,即分布器无顶板时,分布器压力损失大幅度下降。由此可见,减小分布器顶板宽度对于降低分布器的压力损失具有积极作用。

从表4可以看出,随着分布器顶板宽度的增加,气体分布不均匀度先增大后减小。分析认为,当分布器顶板宽度在0~400 mm时,气体能够从顶板与塔壁间的空隙流出,增加顶板上方的气体速度,从而提高均布性;当分布器顶板宽度在400~500 mm时,由于顶板与塔壁间的空隙较窄,顶板上方气体流速过大,顶板上方不同区域的速度差异增大,从而产生新的回流区,不利于气体均布。

综合分析表3与表4可知,调整分布器顶板宽度能够降低分布器的压力损失,并且在一定范围内减小气体分布不均匀度,提高均布效果。当分布器顶板宽度为0时,即当分布器环形顶板完全摘除时,分布器压力损失以及气体分布不均匀度相对于未做调整时分别下降29.24%与15.90%,分布器综合性能明显提升。因此,可将摘除分布器顶板作为分布器结构改进的重要方向。

4.3 调整分布器顶板位置

在基准模型基础上,将分布器顶板向上移动一定距离,使气体在向上运动过程中绕过顶板并到达顶板上方,从而减少回流。图6为调整顶板位置后的分布器模型。

图6 调整顶板位置后的分布器模型

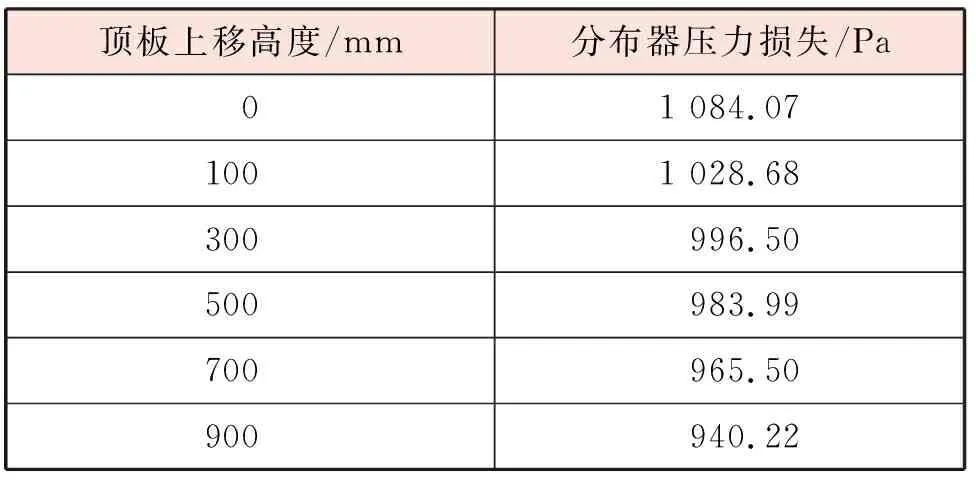

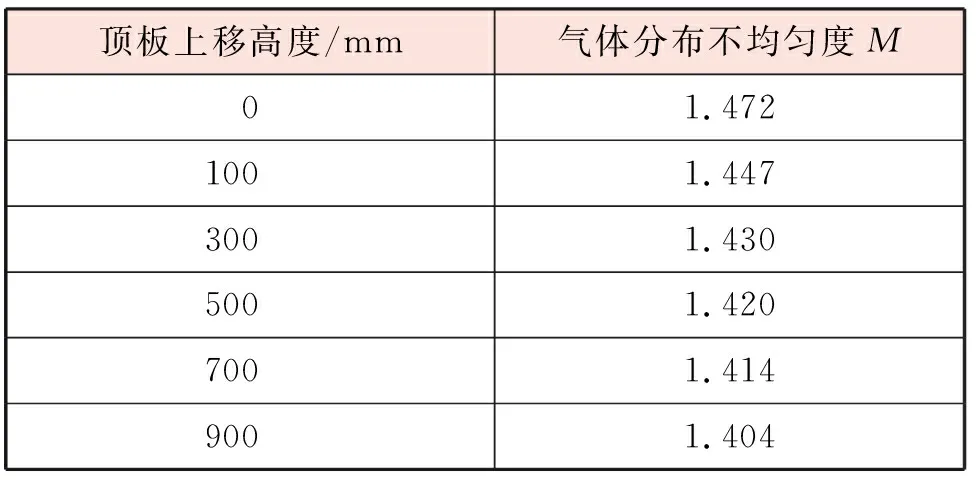

将分布器顶板上移0、100 mm、300 mm、500 mm、700 mm、900 mm,通过模拟计算分析不同顶板位置下分布器压力损失和均布效果。上移顶板位置后,气体沿顶板下方的空隙流出,可在一定程度上减轻顶板上侧回流。为对调整分布器顶板位置这一结构改进方式进行分析,给出上移不同分布器顶板位置下分布器压力损失与气体不均匀度变化,分别见表5、6。

表5 顶板上移不同高度时分布器压力损失

表6 分布器顶板上移不同高度时气体分布不均匀度

从表5可以看出,随着分布器顶板上移高度的增加,分布器的压力损失逐渐降低。分析认为,随着分布器顶板上移,一部分气体经过分流板分流后直接从顶板下方的空隙流出,不与顶板发生冲击、摩擦;随着顶板上移高度的增加,从空隙中流出的气体量也会增加,能量损失进一步减少,分布器压力损失也随之降低。故分布器顶板上移对降低分布器压力损失具有一定作用。

从表6可以看出,随着顶板上移高度的增加,气体分布不均匀度逐渐减小,但减小的幅度十分有限,可以认为分布器顶板上移对分布器的均布效果影响不大,对于回流现象的减轻效果不明显。

综合分析表5和表6可知,在本文模拟条件下,将分布器顶板向上调整一定距离对降低分布器压力损失有一定积极作用,分布器压力损失较未做调整时最大下降13.27%,但对气体分布效果的提升作用有限,气体分布不均匀度较未做调整时最大下降仅4.62%。从分布器综合性能方面考虑,此结构优化方案不理想。

5 结论

① 双切向环流式气体分布器因压力损失小、气体分布效果好、液沫夹带量小、综合性能优良而被广泛应用于填料塔内,但双切向环流式气体分布器存在局部气体流速小、回流现象明显的问题。因此,应该通过结构改进提高气体分布器的综合性能。利用FLUENT软件模拟双切向环流式分布器内的流场分布,分析产生不均性的原因。模型中塔段内壁直径为6 000 mm,入口直径为1 220 mm,内筒高1 500 mm,环形顶板宽度为500 mm,距离分流板最近的导流叶片高450 mm,其余导流叶片高度按照150 mm等差递增;分布器内筒、环形顶板和导流叶片厚度均为10 mm;导流叶片和分流板宽度与环形通道宽度一致,分流板高度与内筒高度一致。以分布器上端面为基准,分布器上下两段塔段均高2 500 mm。将此模型称为基准模型。在基准模型基础上,分别在分布器顶板上增加出气孔,调整分布器顶板宽度,调整分布器顶板位置,模拟调整后的内部流场分布,为分布器的结构优化设计提供方向。

② 调整分布器顶板宽度能够有效降低分布器压力损失,提高气体均布性。在本文模拟条件下,当分布器环形顶板完全摘除时,分布器压力损失以及气体分布不均匀度相对于未做调整时分别下降29.24%与15.90%,分布器综合性能得到明显提升,因此可将摘除分布器顶板作为分布器结构改进的重要方向。

③ 在分布器环形顶板开孔能够在一定程度上降低分布器压力损失,提高气体均布性。在本文的模拟条件下,顶板开孔后相比未开孔时压力损失最大降低18.04%,气体分布不均匀度最大降低9.10%。故环形顶板开孔可作为分布器结构改进的一个参考方向。

④ 调整分布器顶板位置对于降低分布器压力损失有一定积极作用,但对气体分布效果的提升作用有限,分布器压力损失以及气体分布不均匀度相对于未做调整时分别下降13.27%与4.62%,此种结构改进方法效果并不理想。