关于化工厂锅炉掺烧驰放气可行性的研究

2019-07-18张波

张 波

内蒙古中煤远兴能源化工有限公司 内蒙古 鄂尔多斯 017307

0引言

内蒙古中煤远兴能源化工有限公司为了充分利用甲醇合成生产的驰放气,计划将其投入热电循环流化床锅炉中燃烧, 锅炉煤/气掺烧可能带来以下问题:锅炉难达到额定出力;满出力运行时可能出现过热器超温,排烟温度高;引风机出力不够;燃烧效率及热效率下降。

为实现节能降耗的目的,对化工厂过滤掺烧驰放方法进行可行性研究。从煤炭类别、锅炉燃烧与掺烧比计算等方面进行研究。

1.锅炉设备

内蒙古中煤远兴能源化工有限公司60吨/年甲醇项目配套建设3×160T/H UG-160/9.8-M3循环流化床锅炉,主要燃料为煤矸石和烟煤。主要设备与辅助系统包括锅炉本体、热力系统、燃烧系统、吹灰系统、除渣系统、输灰系统、除尘系统、脱硫系统及脱硝系统等。

2.锅炉燃料特性

2.1 煤种

锅炉的设计煤质为化工园区煤矿自产烟煤和煤矸石及气化炉渣的混合燃料。锅炉的主要技术参数见为:额定蒸发量160t/h、额定蒸汽温度540℃、额定蒸汽压力9.81MPa、汽包工作压力10.8Mpa、给水温度215℃、排烟温度138℃、排污率≤2%、燃料消耗量~25 t/h、锅炉计算热效率89.16%、锅炉飞灰份额70%、一.二次风量比55:45、一次热风温度189℃、二次热风温度189℃、循环倍率25~30、空气预热器进风温度20℃、入炉煤粒度0.1~10mm、最低稳定负荷30%、减温器喷水量3.9T/h、减温器减温能力18℃/min、锅炉II级减温(屏式过热器出口)、减温器喷水量1.3T/h、减温器减温能力10℃/min、点火气压0.6~0.8MPa、每只气枪流量700Nm3/h、点火总风量42000Nm3/h、混合风20000Nm3/h。

2.2 煤质燃料特性

锅炉的设计煤种为混合燃料,即:煤:煤矸石:气化炉细渣=7:1.5:1.5,混合后的燃料特性如下表2所示:

表1 锅炉设计煤种的燃料特性

3.锅炉燃烧与掺烧比计算

3.1 燃料发热量计算

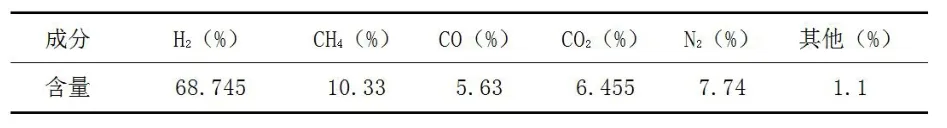

气体的低位发热量可由《常用气体的热值》查得,具体数据如下表2、表3所示。

表2 各类气体的低位热值

表3 驰放气组分(vol.%)

3.2 额定负荷下燃料输入锅炉热量

3.3 额定负荷工况不同驰放气量时燃煤消耗量

在额定负荷工况条件下进行燃煤与驰放气混合燃烧时,锅炉的有效吸热量来自于燃煤与驰放气输入炉内的热量。因此有:

60%驰放气量(7200Nm3/h)时锅炉额定负荷所需燃煤消耗量,该工况条件下燃煤应输入的热量燃煤消耗量为:4.912Kg/s.

100%驰放气量(12000Nm3/h)时锅炉额定负荷所需燃煤消耗量为4.170Kg/s.

3.4 燃料燃烧所需空气量(取α=1.1)

3.4.1 单位质量的煤完全燃烧时所需空气量

所需理论空气量,由经验公式得:

3.4.2 单位体积的燃气完全燃烧时所需空气量

由上述方程式可知,每一标准立方米的驰放气燃烧需要的理论空气量为:

4.结束语

锅炉掺烧驰放气后,不仅具有良好的经济效益,而且还具有良好的CO2、SO2、灰渣减排效益,可充分利用甲醇合成产生的驰放气副产品,避免了直接对空排放产生的环境污染及污染物处理设备费用与运行成本,减少了锅炉对原煤资源的直接消耗量;此外,驰放气与低质煤的掺烧,还可有效改善炉内低质煤的燃烧特性,有助于提高锅炉机组的出力,锅炉掺烧驰放气可行。