基于电场分布的压电纤维复合材料性能优化

2019-07-18邵阳市马培育韩梓豪

邵阳市,马培育,危 权,韩梓豪,周 静,沈 杰,2

( 1.武汉理工大学材料科学与工程学院,武汉 430070; 2.纳米矿物材料及应用教育部工程研究中心,武汉 430074)

1 引 言

压电纤维复合材料(Macro Fiber Composites, MFC)[1-4]是一种新型的压电陶瓷复合材料,它由一维连通的压电纤维和高分子聚合物复合而成,同时具有压电陶瓷的压电效应和聚合物的柔韧性,广泛应用于振动控制[5-6],驱动传感[7]等领域,近几年来成为智能材料领域研究的热点之一。聚合物相赋予了MFC出色的机械性能,但同时其与陶瓷相之间显著的介电常数差异,以及两相所形成的界面,导致极化加工和驱动应用过程中外电场加载于陶瓷相的有效强度减弱,且分布无法完全覆盖存在“电场死区”[8]。该现象引起加工过程中陶瓷相无法充分极化,使役过程中驱动电场不足且不均匀,严重影响了MFC性能。

为了提升MFC压电纤维复合材料的性能,大多数研究者基于MFC的结构参数对其性能进行优化。谢焰等[9]通过改变MFC叉指电极间距,探讨其对电输出性能的影响:王晓宇等[10]采用有限元法分析各结构参数对压电纤维复合物驱动应变性能的影响规律,发现采用高体积分数的压电陶瓷纤维、电极与纤维之间较小的聚合物层厚度均有利于提高智能压电纤维复合物的驱动应变性能。但这些研究均未考虑陶瓷相和聚合物相相互间的匹配性,并未从根本上解决组成相之间因介电常数差异导致的缺陷。一些研究者开始尝试分析聚合物介电常数对MFC性能的影响。刘永刚等[11]采用有限元法分析了电极区聚合物的介电常数对压电纤维复合材料静电场的影响,发现增加电极区聚合物的介电常数,压电纤维复合材料静电场可以得到显著提高。可见可以通过提高粘结层介电常数来优化MFC性能。据报道,高介电常数的TiO2(介电常数约为114)与环氧树脂复合一方面可增大复合材料的介电常数,同时适量的TiO2粉末不会影响环氧树脂的固化进程,且可对其起到增强增韧的作用[12]。因此本文通过在粘结层环氧树脂中添加TiO2微粒,以期提高粘结层介电常数,从而增大在极化和驱动过程中加载于压电陶瓷纤维的电场,最终达到提升MFC驱动性能的目的。

2 理论计算

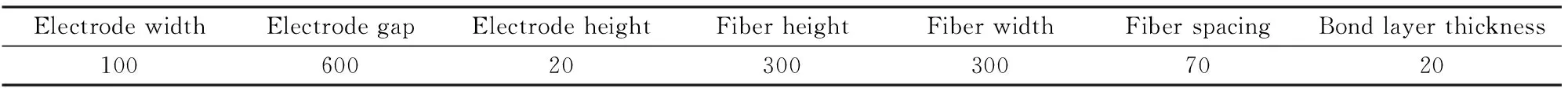

表1 MFC模型几何结构参数Table 1 Geometric structure parameters of MFC model /μm

表2 模型中非压电材料性能参数Table 1 Performance parameters of non-piezoelectric materials in the model

表3 模型中压电陶瓷性能参数Table 3 Performance parameters of piezoelectric ceramics in the model

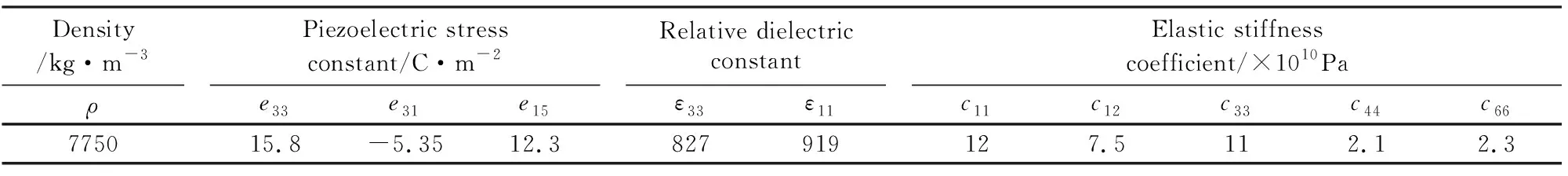

图1 MFC电场分布3D仿真模型Fig.1 3D simulation results of MFC electric field distribution

在进行实验以前,先对MFC进行模拟计算分析,以优化实验方案。构建如图1是MFC单元模型,采用瑞典COMSOL公司开发的COMSOL Multiphysics对MFC模型电场分布进行仿真模拟。表1~3为模型结构参数与材料性能参数。

图2是不同粘结层介电常数对压电纤维内部电场和表面电场的分布情况影响的模拟仿真结果。图2(a)为纤维内沿x轴方向的中心线(图1线a)上的电场分布情况,可以看出随着粘结层的相对介电常数的增大,纤维中的电场强度逐渐增大,且分布更均匀,这说明复合纤维层的分压能力随着其相对介电常数的增大而增大,从而可以提高在极化过程中加载到复合纤维层的电场强度,从而提升MFC的驱动性能。图2(b)展示的是沿x轴方向的上(下)表面(图1线b)的电场分布情况,可以发现电极边缘的电场强度均存在激增现象,而这种异常增大的局域电场强度随着粘结层的相对介电常数的增大,可见随着粘结层的介电常数增大,极化过程中复合材料击穿风险也在增大。结果表明,对粘结层的介电常数应适当增大并控制在一定范围内,使其既能起到优化MFC性能的目的又不至于导致击穿。图中可以看出当ε=10时电极边缘的电场强度达到了11 kV/mm。理论上,含水环氧树脂体系的击穿电压在10~15 kV/mm,纯环氧树脂体系的击穿电压在15~20 kV/mm[13]。为了避免MFC被击穿,在设计实验时将控制粘结层介电常数在8以下,并依此设计控制TiO2添加量。

图2 粘结层介电常数对压电纤维沿x轴方向MFC电场分布的影响 (a)纤维内;(b)纤维上/下表面Fig.2 Influence of dielectric constant of bonding layer on MFC electric field distribution (a)inside the fibre;(b) above/below the fibre surface

3 制备与测试

3.1 材料制备

本文中所使用的压电陶瓷原料为山东淄博宇海电子陶瓷有限公司生产的PZT-5H压电陶瓷粉,TiO2纳米粉为杭州万景新材料有限公司生产的分析纯粉末,环氧树脂结构胶采用杭州五会港胶粘剂有限公司生产的E44 双酚A型液态环氧树脂和650-PU组成的AB胶材料,使用的增塑剂为阿拉丁公司生产的邻苯二甲酸二异辛酯(DOP),表面改性剂为KH-561型硅烷偶联剂。

通过传统固相合成法制备了PZT压电陶瓷块,采用切割-填充法制备压电纤维复合材料。具体工艺流程如下:采用金刚石直线切割机在陶瓷块表面切出一定深度的凹槽,并将其浸泡在质量分数为1.5wt%的硅烷偶联剂中1 h;以一定比例配制环氧树脂粘接剂,将其抽真空后注入陶瓷块凹槽中并在真空中固化;用金刚石直线切割机将所得环氧树脂填充的陶瓷块加工成厚度为0.3 mm的复合纤维层。

采用硅烷偶联剂对TiO2粉体进行表面改性,以改善其在聚合物中的相容性和分散性[14]。在环氧树脂胶中分别加入质量分数为0%、2%、4%、6%、8%和10%的TiO2颗粒,并对其进行超声分散和真空脱泡处理。在一定温度和压力下,分别用这六种材料作为粘结剂对交叉指形电极和复合纤维层进行封装,待其固化好后连接导线,置于硅油中极化,极化电压和保压时间分别为3 kV/mm和15 min,极化后的MFC放置24 h即可进行性能测试。

3.2 材料结构与性能表征

为研究TiO2对环氧树脂的介电性能影响,制备了TiO2/环氧树脂复合材料样品进行介电测试。将TiO2质量分数分别为0%、2%、4%、6%、8%和10%的TiO2/环氧树脂复合材料在一定规格的圆片形模具中成形,镀上电极。用交流阻抗分析仪 (HP4294A; Agilent Technologies,Santa Clara,USA) 测得其在1 kHz下的电容值,由关系式Cp=εS/4πkd计算其介电常数。

用金相显微镜(ECLIPSE LV150N, Nikon, CHINA)和场发射扫描电镜(JEM-7500F,CHINA)对MFC断面形貌进行观察,用Radiant 铁电测试仪(Precision Workstation, Radiant Technologies Inc., America)测量MFC的电滞回线,并用配套的MTI 2000光纤微位移传感器测试MFC的弯曲应变。

4 结果与讨论

4.1 TiO2掺杂对聚合物介电常数的影响

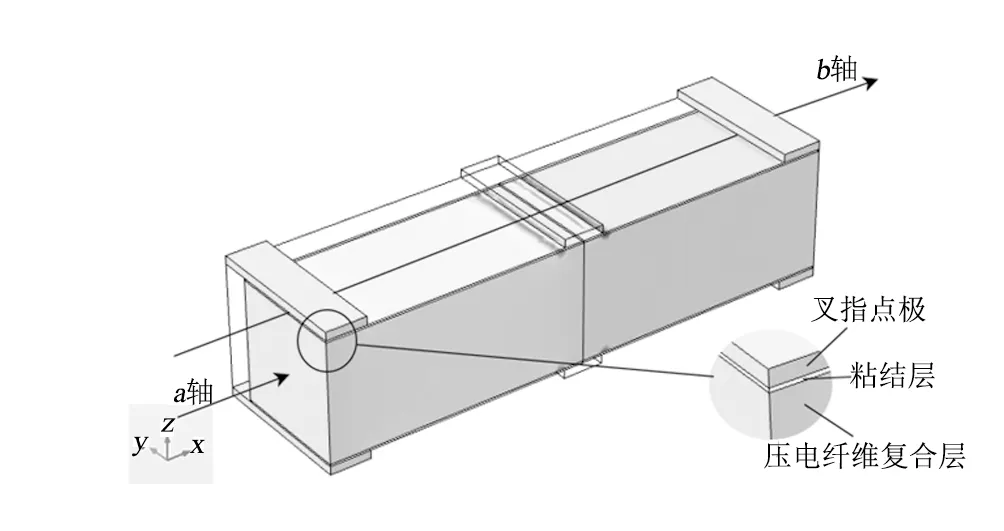

图3 TiO2质量分数对聚合物介电常数的影响Fig.3 Influence of TiO2 mass fraction on polymer dielectric constant

图3是1 kHz下含有不同质量分数TiO2的粘结层复合材料的介电常数。由图可知,TiO2质量分数从0%增大到10%过程中,TiO2/环氧树脂复合材料介电常数值从4.76到6.22呈增大线性变化,复合材料介电常数未超过8,与设计相符可以满足实验需要。

4.2 压电纤维复合材料形貌表征

图4分别为压电纤维复合材料中复合纤维层的表面(图4a)和平行于纤维长度方向的断面(图4b)。在图4a中,呈长条状较暗区域为环氧树脂,其余部分为压电纤维。从图中能够明显分辨出压电纤维、环氧树脂和叉指电极,可以发现,复合纤维层中陶瓷纤维大约占据50%,叉指电极与环氧树脂、压电纤维结合紧密,未出现明显的气泡。在图4b中,位于上、下的四块明亮区域是叉指电极,上、下叉指电极之间的区域是压电纤维,填充在电极与纤维、电极与电极之间的较暗区域是环氧树脂。上、下电极呈对称分布,与纤维接触紧密,保证了压电纤维在极化时极化更充分。叉指电极与压电纤维之间的环氧树脂粘接层厚度很薄,确保直接作用在压电纤维上的极化电场较大,可使压电纤维中的电畴充分转向,极化效果更好。

图4 MFC显微结构图(a)复合纤维层的表面(b)MFC断面Fig.4 The microstructure of MFC (a)top view from the surface of composite fiber layer (b)side view from the cross section of MFC

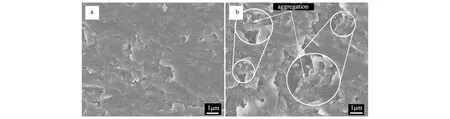

图5 粘结层的FESEM图像(a)含2wt%TiO2;(b)含10wt%TiO2Fig.5 FESEM images of bond layer (a)containing 2wt%TiO2;(b)containing 10wt%TiO2

图5为TiO2含量分别为2wt%(a)和10wt%(b)的复合材料粘结层断面FESEM图,其中高亮的白色细小颗粒为TiO2。在图5a中,可以看出在TiO2含量较低时颗粒均匀地分散在环氧树脂中,而高含量TiO2时,粘结层中出现团聚(见图5b中标志处)。由于TiO2颗粒团聚将导致缺陷和间隙,增大界面漏电流,TiO2含量过高可能对MFC的电学性能产生不利影响。

4.3 TiO2质量分数对MFC电场分布和驱动性能的影响

将制备好的MFC样品进行铁电响应性能的测试,得到了其在1250 V下的电滞回线,如图6(a)可以看出粘结层TiO2添加量不同其剩余矫顽场大致不变,而剩余极化强度随着掺杂含量的增多呈现先增加后减小的整体趋势,在其他电压下的情况与1250 V下大致相同。同时,当TiO2添加量达到10wt%时,电滞回线出现了明显的低头现象,说明其在外加电场作用下的漏电流较大,会对极化电场和驱动电场的加载产生不利影响。在5a,b中可以观察到当TiO2含量过高时TiO2颗粒出现较多的团聚现象,团聚的TiO2颗粒会使得一定区域内电导率增大,在环氧树脂中形成导电通道,使漏电流增大。图6(b)为是不同粘结层TiO2含量的MFC样品剩余极化强度随电压变化的情况,可以看出所有样品的剩余极化均随极化电场增大而增大,整体上剩余极化强度随TiO2含量增大在8wt%时达到最高然后降低,这与图6(a)趋势一致,同时可以看到随着TiO2含量增大曲线斜率增大,MFC对极化电压更敏感,同样当在TiO2含量8wt%时最为显著,然后降低。该结果说明是TiO2添加增大了粘结层介电常数,可有效改善MFC内部分配的电场,增强极化效果,而当TiO2含量过高时由于团聚产生的漏电流又会对电场加载产生不利影响。

图6 TiO2含量对MFC的铁电性的影响(a)电滞回线;(b)剩余极化强度Fig.6 Influence of TiO2 content on the ferroelectricity of MFC (a)hysteresis loop;(b)residual polarization intensity

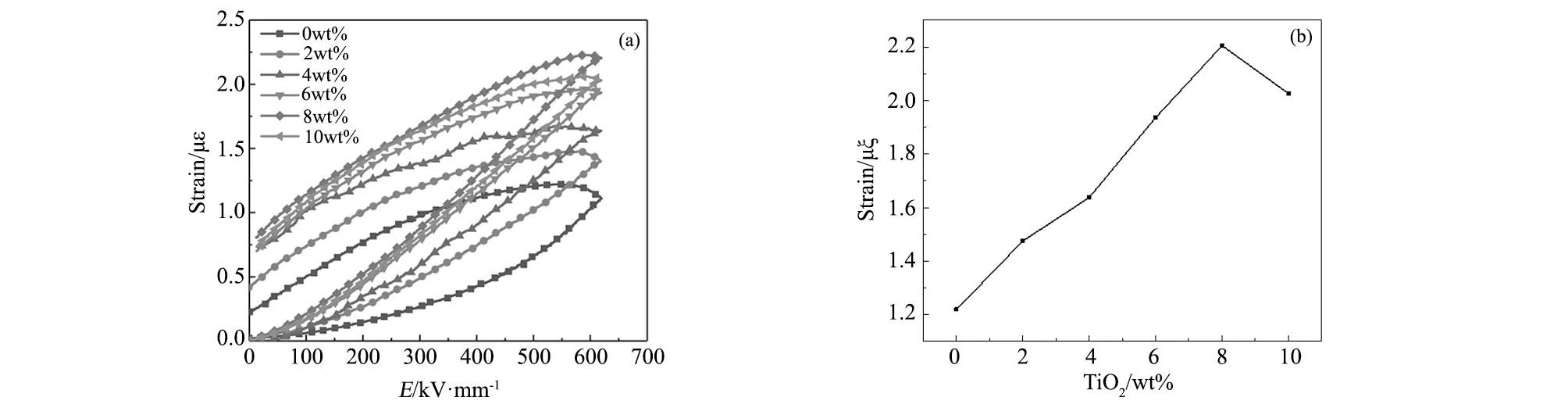

图7 TiO2含量对MFC驱动性能影响(a)纤维有效电场与MFC自由应变的关系(b)最大位移与TiO2含量的关系Fig.7 Influence of TiO2 content on MFC driving performance (a)relation between fiber effective electric field and MFC free strain;(b)relation between maximum displacement and TiO2 content

通过对不同粘结层TiO2含量的MFC的驱动性能进行测试,得到0~625 V电压下MFC自由应变的变化趋势,如图7(a)。可知所有的纤维的应变都是随着外加电场的增大而增大,均在625 V处达到最大,然后回归。上升时表现为较好的线性,撤去电场后,形变恢复表现出一定滞后现象。随着粘结层中TiO2含量增加,MFC的自由应变逐渐增大,在TiO2掺量为8wt%时达到最大值,而后在10wt%时略降低,最大位移与TiO2含量之间关系如图7(b)所示。根据公式S=E·d可知,应变S与电场E成正比,从模拟仿真和铁电测试结果可知随着粘结层中TiO2含量增加,一方面极化过程中加载于陶瓷纤维的有效电场增大,纤维d值增大,同时驱动过程中加载于纤维的有效电场E也增大,因此MFC的驱动性能随粘结层中TiO2含量增大而提高。而当TiO2含量超过8wt%时,一方面由于TiO2的团聚现象导致漏电流增大,影响极化和驱动电场加载,同时TiO2/环氧复合材料的刚度增大以及PZT纤维与TiO2/环氧树脂之间粘结能力的下降也会影响MFC的应变能力,导致自由应变的降低。

5 结 论

在模拟仿真结果指导下,设计了TiO2/环氧树脂粘结层复合材料,提高粘结层介电常数,调节MFC电场分配以优化MFC驱动性能。模拟与实验记录表明,TiO2的引入可增大粘结层介电常数,有效改善MFC的驱动性能,但TiO2含量不宜过大,以免导致电极边缘电场过高,产生团聚增大漏电流。实验发现,当粘结层中TiO2含量为8wt%,粘结层介电常数为5.24时,获得的MFC驱动性能最佳。