钢包兑铁水的探索实践

2019-07-17李长江张海燕王玉梅王英

李长江,张海燕,王玉梅,王英

(新疆昆玉钢铁有限公司)

1 前言

受钢产能过剩严重,环保日益严格的影响,钢铁企业的盈利空间进一步缩小。新疆昆玉钢铁为降低生产成本,简化工序操作,充分利用铁水中的碳、硅、锰、矾等合金元素,在生产HRB500E时在转炉出钢前将铁水直接加入到钢包中,通过出钢过程中钢水的势能将铁水直接转变为钢水,铁水中的合金元素与钢水中的合金元素状态相近,直接进入钢水中。这种方法一是减少了铁水经转炉吹炼碳、硅、锰、钒合金元素氧化,通过合金化补偿增加的成本;二是铁水中的碳硅锰钒等合金元素能够代替部分增碳剂、硅锰合金、高碳锰铁、氮化钒铁等,降低了成本。

2 钢包兑铁水的方式

由于受到车间布局及生产节奏影响,最初主要采用先出钢后兑铁水工艺。先出钢后兑铁水,即钢包经修包后,先出钢,然后转炉出钢后兑入铁水。实施步骤:转炉停吹前,用回炉线平车转运10t铁水至修包跨,转炉出钢时,起吊铁水包提前完成吊包操作;转炉吹炼终点合适后出钢,出完钢后,将钢包车开出,铁水包吊至钢包上方兑入约1.5t铁水;兑铁水后,钢包底吹搅拌,测温,取样,进行成分微调。成分合适后出钢。

此种方法存在许多弊端:由于铁水包每次需要兑铁4次,铁水包经常出现粘铁情况,造成生产不稳定性;转炉下渣后再兑铁,钢包内渣子会溢出钢包,容易烧坏设备,影响车间安全生产;兑铁过程中会出现烟尘,造成环境污染。

为消除以上弊端,新疆昆玉钢铁炼钢厂对除尘设施进行了改造并优化了工艺流程,即先兑铁水后出钢,钢包经修包后,先兑铁水,然后转炉出钢。实施步骤:(1)连铸浇铸完钢水后,直接在连铸跨进行修包,修包完毕后放入回炉线钢包车内,要求修包速度要快;(2)用回炉线钢包车将钢包转运至混铁炉,转炉副摇将提前准备好的铁水兑入钢包内。

3 钢包兑铁水的关键技术

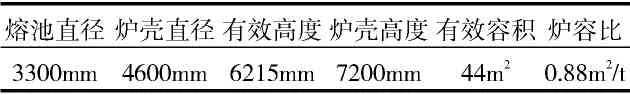

新疆昆玉炼钢厂现有两座50t顶底复吹转炉,装入量55t,氧枪喷头采用三孔拉瓦尔喷头。1座LF精炼炉,两座Rm8m4机4流连铸机。转炉及氧枪具体参数见表1,表2。

表1 转炉工艺参数

表2 氧枪工艺参数

转炉出钢前将铁水兑入钢包中,出钢时利用钢水的势能搅拌,将铁水直接变为钢水,减少增碳剂及合金加入量。为保证钢水质量优化对铁水、钢水的质量信息采集,保证兑铁量的准确计算。

3.1 技术路线

(1)每炉的加入量按1.5~2t控制。

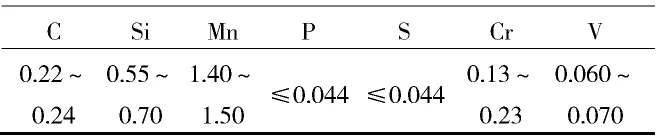

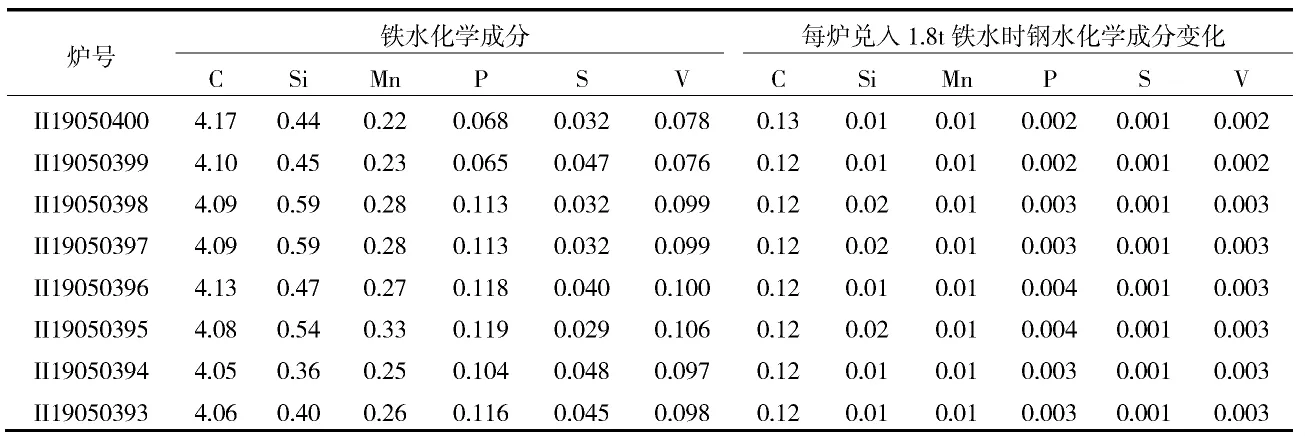

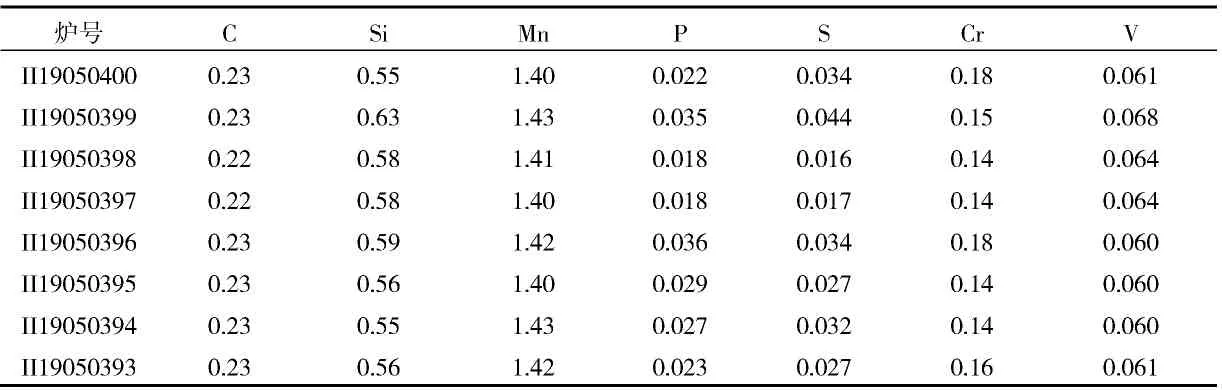

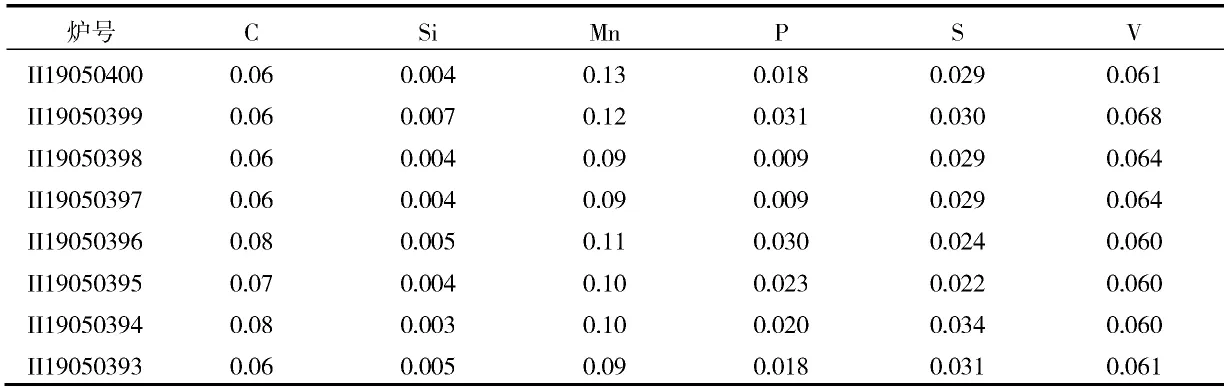

(2)化验所兑铁水的化学成分 C、Si、Mn、P、S,元素含量控制要求 Si≤0.70,P≤0.15%,S≤0.055%,其它无具体要求(表3)。按照生产钢种化学成分要求计算所需铁水;在转炉出钢前5分钟将所兑铁水按照计算量加入到钢包中,等待出钢。HRB500E加入铁水及兑铁成分见表4。

表3 HRB500E化学成分要求 %

表4 HRB500E加入铁水及兑铁成分%

(3)出钢脱氧合金化前取样测温。根据合金元素脱氧强弱确定加入顺序,先加入脱氧能力弱的,后加入脱氧能力强的,不能同时加,更不能颠倒加入顺序。加入顺序:锰铁(或硅锰合金)→硅铁→硅钙钡或其他复合脱氧剂。根据兑入铁水量及出钢量计算钢中合金元素,根据所冶炼钢种化学成分标准计算需要加入合金的量。脱氧合金化后取样测温分析,送LF炉精炼。脱氧合金化后出钢成分见表5。

表5 脱氧合金化后出钢化学成分 %

(4)严格控制转炉终点碳、磷、硫元素含量;出钢温度。兑铁增加的磷和硫在转炉终点的基础上符合国标。转炉终点成分见表6。

表6 转炉终点化学成分 %

3.2 钢包兑铁水操作关键控制点

铁水加入后影响钢包透气性问题,可以通过控制加铁时间和提前吹氮气解决。

由于实际加铁水过程只需要1min,加上起罐过程1min,可以在转炉出钢前2min完成加铁操作,加铁水前先开通钢包底吹气体,可以有效防堵,保证透气良好。出钢过程的沸腾喷溅问题。由于加入铁水少而浅,加上出钢过程一直底吹,不会喷溅、沸腾。

钢水最终成分均匀性问题。由于加入铁水少,加上出钢过程一直底吹搅拌,相比合金熔化均匀,更能保证整炉钢水化学成分均匀。铁水准确计量通过增设钢包车称来解决。

关于环保问题:由于加铁操作是在转炉吹炼后期,约吹氧10min以后,转炉烟气量已经衰减,加铁操作本身持续1min/次,间隔23min一次,可以利用转炉二次除尘并管,加上开关控制阀。

4 效果分析

钢包兑铁水工艺实施后每炉兑铁水1.8t,平均每吨钢水兑铁水0.03t,因兑铁水造成钢中磷含量平均升高0.003%,硫含量升高0.001%,平均增碳0.12%,增硅0.01%,增锰0.01%,增钒0.003%。HRB500E吨钢节约硅铁0.168kg,高碳锰铁0.166kg,氮化铁0.05kg。根据2019年3月份市场价格计算(硅铁5934.7元/t、高碳锰铁7293.02元/t、氮化钒铁210485.1元/t),合金综合节约成本13.64元/t钢。

5 结束语

在正常冶炼过程中铁水中的合金元素因氧化到炉渣中产生浪费。采用钢包兑铁水工艺铁水,不经过转炉工序的吹炼,直接生产质量合格钢水,减少环境及污染物排放。因降低合金消耗,充分利用铁水中的合金元素,降低生产合金的能源消耗,提高了环保效果。此工艺因为铁水中强脱氧元素硅、锰对钢水进行脱氧,不仅提高了合金回收率,减少了脱氧剂用量,而且减少脱氧剂对钢水的二次污染;其它有益元素直接进入钢水,则减少合金和增碳剂加入量;铁水不经过吹炼,直接生产合格钢水,降低了冶炼成本。