铸造铝合金横梁出现裂纹的失效分析

2019-07-17查佳朋段美姣黄时华阮晋如邹成科蒯金斌

杜 健 查佳朋 段美姣 黄时华 阮晋如 邹成科 蒯金斌

(格力电器(合肥)有限公司 合肥 230000)

引言

某车间全面检修时发现生产轴流风叶的机械设备横梁臂出现2道裂纹,存在质量和安全隐患,为查找失效原因,避免其他设备出现同类异常,对故障件进行失效分析。经了解该设备机械臂材质为ZL101A铸造铝合金,国标要求铸件表面上不允许有裂纹、缩孔、穿透性缺陷等。

1 现场调查

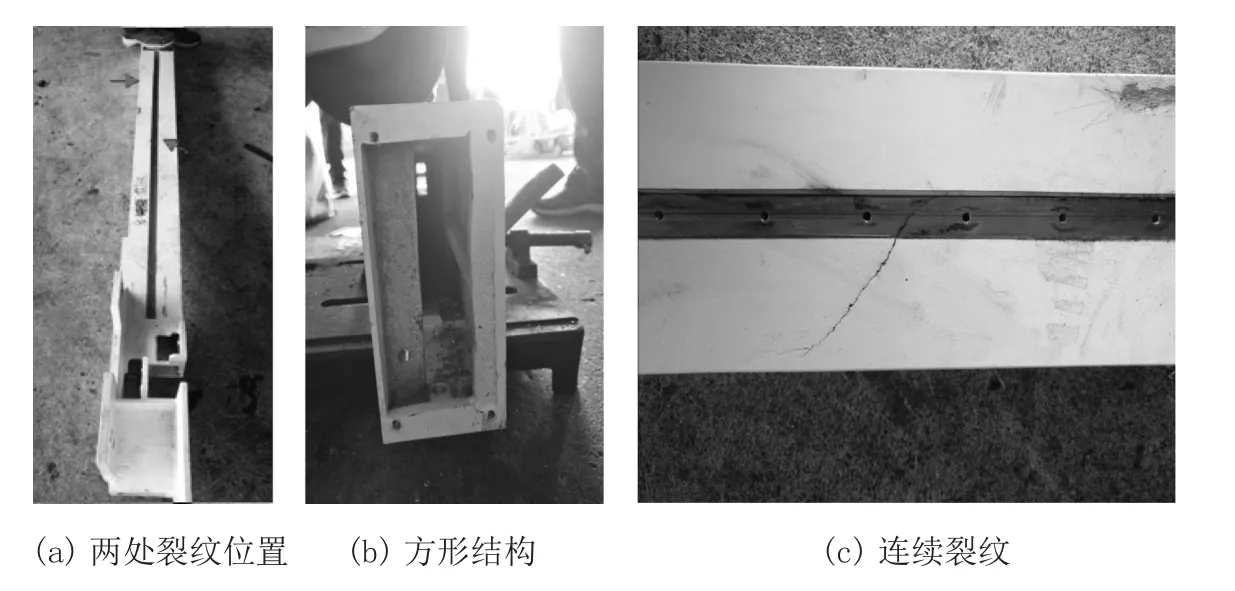

经核实出现裂纹的机器为17年5月份发货,5月底安装,发现裂纹时使用周期为15个月。现场查看机械手出现的两处裂纹均在横梁上,横梁为悬臂梁式结构,一端采用四个螺栓固定,另一端悬空。横梁(UV轴)上的机械臂沿着UV轴导槽可以左右滑动,机械手自身沿垂直方向运动夹取物料。

2 理化检测

2.1 宏观分析

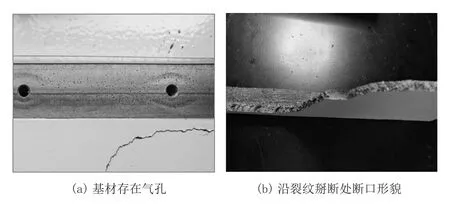

取下异常悬臂横梁,观察表面存在两处裂纹,在中间段和靠左段(也是横梁悬空段),横梁为方形中空结构。两处裂纹均是由导轨安装槽处开始,贯穿横梁直至侧面。横梁的导轨槽未喷涂,该处基材呈裸露状态,整个表面均存在气孔,外观质量较差。

图1 两处裂纹均出现在横梁上(UV轴)

截取端部横梁,沿裂纹前端解剖,发现靠近导槽位置裂纹穿透整个截面,已经出现断裂状态,断口表面氧化发黑,其余位置表面裂纹深度约3~6 mm。沿裂纹走向掰断故障件,发现多处断口存在发黑,可以判断为已经裂纹产生很久了,且1处掰断处断口明显存在块状夹杂,另1掰断处断口齐平,无撕裂状,材料未结合在一起。

2.2 硬度测试

使用维氏硬度计测试硬度值为75.3~78.6 HV,仅作参考,因国标给出的为布氏硬,暂无标准换算公式。

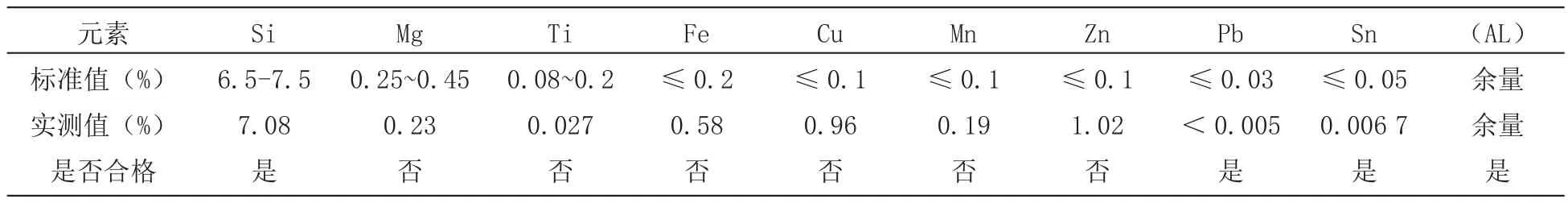

2.3 材质成份分析

从裂纹处截取一块进行打磨,去掉表面涂层后,使用直读光谱仪扫描材料成份,测试结果显示部分位置杂质含量超标,不符合标准要求,影响材料使用性能。

2.4 金相分析

从裂纹起始处截取一块样件进行打磨、抛光,使用浓度和20 %的氢氧化钠溶液进行腐蚀,使用显微镜观察(50、100倍),有大量气孔,晶粒组织存在不均匀现象。α固溶体枝晶状较明显,主要为局部散热差,冷却速度缓慢,使得固溶体形成和长大较快,出现晶粒粗细不均的情况。气孔和晶粒不均处均为材料薄弱处,受外力后易产生裂纹。

3 应力应变分析

为采集机械手实际工作时的受力情况,使用应力应变设备进行布点采集实时数据。因设备运行时幅度过大,固定采集点受影响 ,因此只在UV轴左、右及UV连接块进行布点,模拟机械手单次取料动作时的各点的受力情况。

图2

图3

图4

图5 维氏硬度值

应力测试情况总结:①受机械手运动影响,UV连接块应力值要比其他点大;②UV轴左/右数据在进300/320(分别对应手动130/150)各测试3组数据,最大值为194.75 μ。

表1 材质成分测试结果

图6 箭头处为粗大固溶体,黑色孔洞为气孔

图7

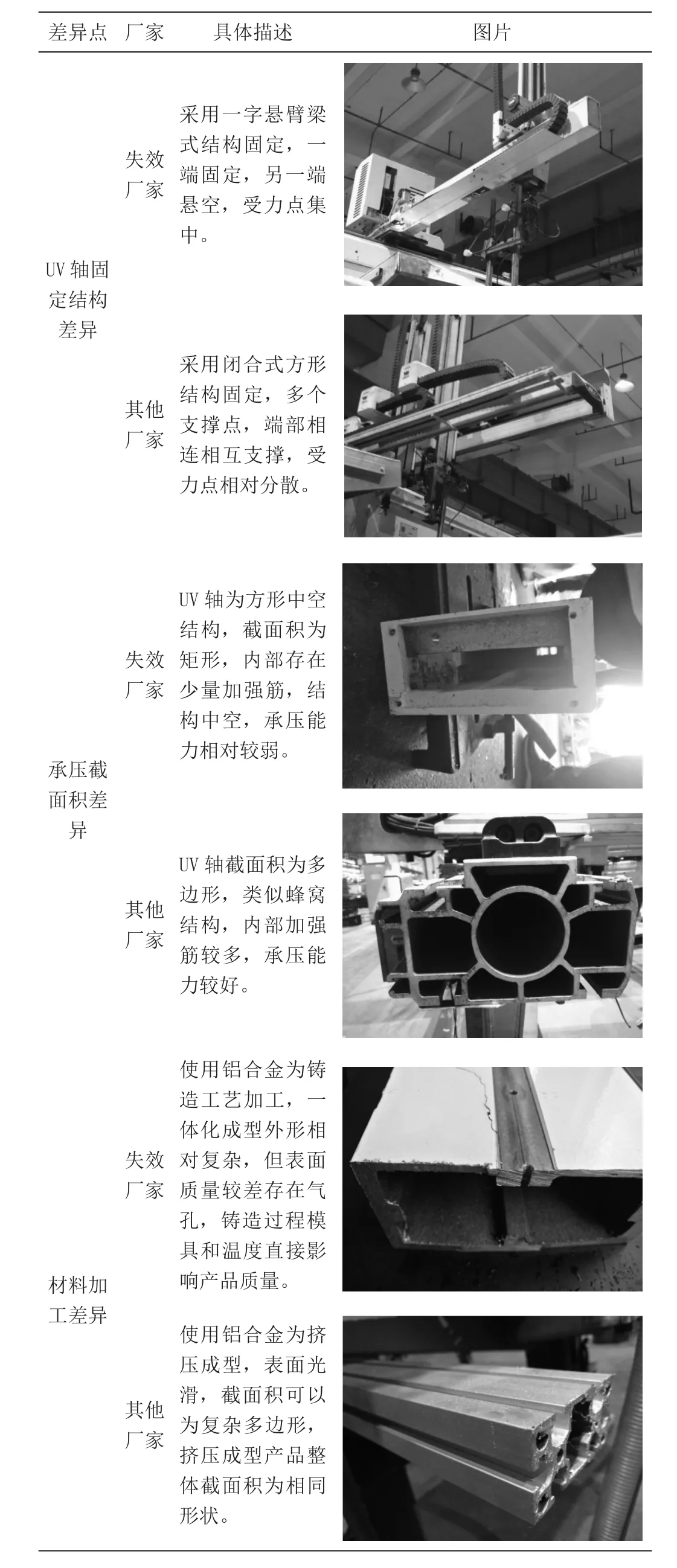

4 导轨组件差异对比

对比现场其他家机械手导轨组件,失效厂家组件的固定方式、材料结构与之存在差异,其机械手的UV轴为铸造铝合金,且为悬臂梁式单点固定,横梁内部承压面积小,具体差异点如表2。

5 原因分析

经宏观、微观、物理性能、应力应变分析,及差异点对比,确定机械手导轨组件失效点如下:

1)材质:UV轴使用材料为铸造铝合金,该材料生产过程处理不当,使得表面和内部出现大量气孔,局部存在夹杂,此类内部缺陷导致材料结合性差,易失效产生裂纹。

2)受力:应力应变结果显示,机械手运动时,UV连接块应力值相对比其他点大,该处螺栓易出现松脱和断裂的情况。

3)承压面积:UV轴为悬臂梁式结构,只在一端固定,受力集中,且UV轴为方形中空结构,内部加强筋数量少,承压能力相对较差 。

6 改善建议

经综合分析,确定为加工不当使得材料本身存在气孔、夹杂和晶粒大小不均缺陷,采用悬臂梁式一端固定,承压横截面小,在使用过程中受外力影响,从材料缺陷处(最脆弱处)产生裂纹,再延伸出现断裂口。

根据失效原因,建议如下:①设备制造厂家对使用材料加严检验,确保质量合格;②变更UV轴(即失效横梁)固定方式,分散受力点;③增加加强筋数量,增加横梁承压面积和承压能力;④提高UV-连接块固定螺钉强度等级。

表2 不同厂家机械手的导轨组件差异点对比