湘钢1#高炉炉基煤气泄漏的综合治理

2019-07-16杨代华

杨代华

(湘潭钢铁公司炼铁厂,湖南 湘潭 411101)

湘钢1号高炉容积2580m3,第二代炉役于2015年6月5日开炉,炉底第一、二层保留了第一代炉役德国西格里碳砖,第三、四层为国产优质微孔结合超微孔炭砖,炭砖之上采用两层微孔刚玉结合刚玉莫来石质的陶瓷垫结构;炉缸采用微孔结构刚玉质陶瓷杯壁结构;炉底冷却水管设置在炉底封板之上的探捣料中。2015年8月1日高炉炉基发现煤气泄漏,并逐步加剧,煤气从炉底基墩外封闭板漏出,给安全生产运行带来巨大隐患,也严重影响高炉长寿。通过多次综合治理,炉底煤气泄漏现象得到了明显遏制。

1 炉基泄漏煤气时的现象

1号高炉大修开炉投产后,生产稳定,炉基也没有泄漏煤气。至8月1日,发现炉基外封板上有3处轻微泄漏煤气,采用焊补方式封堵完毕。9月2日,发现外封闭板上漏点4处,西南和东南方向外封闭板与耐热基墩间隙存在明显泄漏,煤气呈明显带压力状,采用点火措施,其中最大煤气火焰长度在1m左右。为防止煤气火焰通道越来越大,给高炉作业人员人身安全和炉缸长寿带来严重影响,9月3日我厂制定了处理方案。方案主要根据炉底设计和大修施工资料,并考虑煤气温度不高,煤气应大部分是从冷却壁和炉壳之间泄漏出来,从封堵煤气通道方向着手治理。

2 炉底泄漏煤气的原因

1#高炉炉底泄漏煤气原因,我们认为是多方面共同的结果。现分析如下:

2.1 炭素捣打料有缺陷

高炉经过一段时间运行后,1-4段冷却壁冷热面的无水泥浆和炭素捣打料受温度环境变化,发生体积收缩等缺陷;同时在一代炉龄的炉缸渣铁混合物、老炭砖拆除过程中对炉底结构有振动;再者,施工质量参差不齐,冷却壁与炉壳之间炭素捣打料可能存在填充不实。

2.2 冷却系统漏水形成气隙通道

在一号高炉一代炉龄末期2年,5~9段冷却壁损坏严重,经常存在漏水现象,有时候不能及时处理到位,一部分漏水易沿着风口组合砖往下渗透,长期作用容易造成冷却壁与炉壳炭素捣打料变质,形成气隙通道。

2.3 炉底封板处焊缝质量差

1号高炉炉顶封板区域焊缝已存有10年,在治理过程中,我们发现部分焊缝受环境影响存在腐蚀现象,导致薄弱处出现泄漏煤气现象。

3 炉基煤气泄漏的治理

针对1号高炉炉基煤气泄漏的特点,在炉基区域重新构建煤气防线,炉缸和炉基侧壁灌浆,以内外结合的治理模式来达到遏制煤气泄漏、控制气隙通道扩大的目的。大致分为三个阶段。

3.1 第一阶段治理及效果

此阶段主要是刚发现轻微泄露时,根据漏点情况,对漏点处进行焊补封堵,但是周边区域会不断出现新的漏点。最初发现漏点后对7字型外封闭板的焊缝整体加固,发现煤气从7字板与耐热基墩结合缝漏出,单纯的从外部封堵,达不到治理目的,且通道会逐步加大。

3.2 第二阶段治理及效果

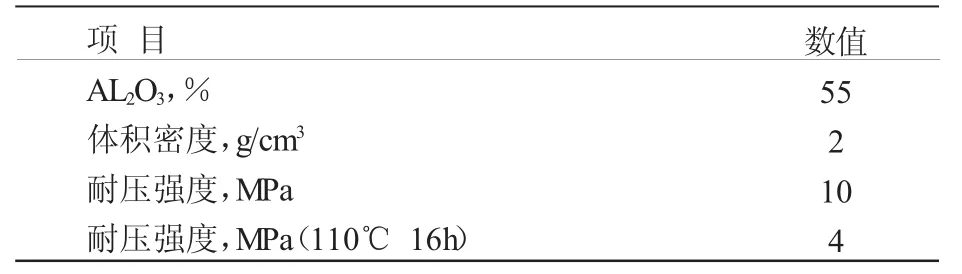

结合第一阶段治理的经验教训,2015年12月计划检修时开始第二次治理,此阶段主要是在高炉基台上部1.4 m处原有灌浆孔的基础上,在基台上部2.4 m处的炉缸圆周方向进行开孔,压入炉缸专用压入料进行填充,其中炉缸区域压入炭质压入泥浆(SSR-2)(见表1),7字板密封罩内压入高铝质压入泥浆(SC-8YK)(见表2),同时对炉基封板外侧开槽,凿开混凝土,槽宽250~300 mm,深度>100 mm(见到基墩内部钢骨架),安装封板,对封板内部进行灌浆填充密封,开槽部位和封板下部采用灌浆料by100进行浇注(见图1)。此阶段通过治理封堵了大部分煤气泄露点,但是炉基搭接板与挡板结合部位仍有大量煤气泄露,相对于治理前,煤气火减少约一半的强度和面积。

表1 炭质压入泥浆(SSR-2)质量性能指标

表2 高铝质压入泥浆(SC-8YK)质量性能指标

图1 炉基第二阶段封板制作及灌浆示意图

治理效果未达到预期的原因分析:

①封板处的止气槽凿掘深度不够,现场作业深度约100 mm;

②浇注料浇筑后受检修工期影响,养生不到4h,没有应有的致密强度,达不到封堵的作用。

③浇注料选型不合适,该灌浆料不适合该部位做浇注料使用。

④1.4 m圆周的原有灌浆孔部分堵塞,影响灌浆效果。

3.3 第三阶段治理及效果

遵循第二次治理施工方案,减少施工难度第二次治理的煤气封箱不作处理,在之前制作的煤气封箱外围重新制作新的煤气封箱(见图2),封箱制作方法与第二次治理相同。

图2 炉基第三阶段封板制作及灌浆示意图

①本次施工止气槽凿掘进行改进,要求宽400 mm、深度250 mm,切割止气槽内表面第一层钢筋确保止气槽凿掘深度;

②浇注料材质使用矾土水泥,高铝骨料,止气槽凿掘日期为计划休风前10 d,同步完成密封箱环板、立板的安装与焊接,完成第一次浇注;休风后4 h内完成第二次浇注,10 h内完成封箱盖板的安装、焊接,2 h内完成灌浆,浇注料养生时间不小于8 h。

③根据现场1.4 m部分灌浆孔灌浆不进,本次选择在炉基1.6 m新开孔18个,灌浆压力上限1.5 MPa,主要压入位置为炉基西南方向灌浆孔位置。

经过本次治理后,煤气泄漏明显好转,至2019年3月,炉基区域在高炉持续稳产高产的运行条件下煤气泄漏点点火不着,炉基区域煤气浓度在24ppm以下。

4 结语

①湘钢1#高炉炉基泄漏煤气通过多次的内部灌浆、外部封堵治理措施,取得了较好的效果,有效控制了炉基煤气的泄漏,保证了高炉的安全生产。

②因炉缸大修后属于新旧结构的组合,无法全部找出现存的细小孔道仍有少量泄漏,彻底根治困难,通过持续跟踪炉缸煤气泄漏变化情况,运用内外兼治的手段进行治理,确保高炉的安全生产和长寿。

③提高施工质量是高炉炉缸长寿的前提,停炉和炉缸施工过程的关键环节要有严格控制手段。