乙烯裂解炉整体模块化建造模式及优势

2019-07-16刘英华安海欧

刘英华,安海欧

(1. 惠生工程(中国)有限公司,上海 201210; 2. 浙江石油化工有限公司,浙江 舟山 316200)

早期乙烯裂解炉由于组成部件多、种类繁杂、体积大、质量重、部分耐火材料成品易损而不便运输等原因,大多采用现场制造、现场安装的方式进行施工。从90年代中、后期开始,随着乙烯裂解装置向大规模、高度集成化发展,裂解炉的外形尺寸也随之不断增大、增高。裂解炉对流段模块化制造、运输、安装应运而生,不但节约了时间,而且解决了现场专业施工人力不足的问题。2000年开始,对裂解炉辐射段钢结构开始分段模块化预制;由于受施工现场条件的限制,辐射段钢结构模块化预制的分段方法多种多样,纵向或横向分段都比较常见。2010年前后,其它类型的工业炉开始了整体模块化制造、运输、安装的尝试,但是乙烯装置裂解炉整体模块化制造、运输、安装却直到2016年才进行了方案的前期策划。

以下将从乙烯装置现场施工角度,介绍整体模块化制造、运输、安装就位的方法及关键点,采用对比的方法阐述整体模块化制造的优势。

1 方案确定

1.1 整体模块化总体方案

2017年初,在国内某石化公司进行了乙烯装置裂解炉整体模块化制造方案的可行性论证,确定了如下造方案:9台20万t/a裂解炉全部采用异地整体模块化制造、运输、安装就位的模式施工。

1.2 整体模块化建造工艺流程

2台重油炉、5台轻油炉和2台气体炉分别按炉型、单炉位号顺序按SH/T 3511【1】标准进行建造。制造厂要求现场具备同时建造9台裂解炉的施工场地以及配套的起重设备和船运码头。单炉按照场地起重设备的吊装能力,最大化模块制造,总体分为辐射段、对流段及集烟罩(含汽包及平台)3段总装。建造现场见图1,施工工艺流程见图2。

图1 建造现场

整体模块建造流程如下:

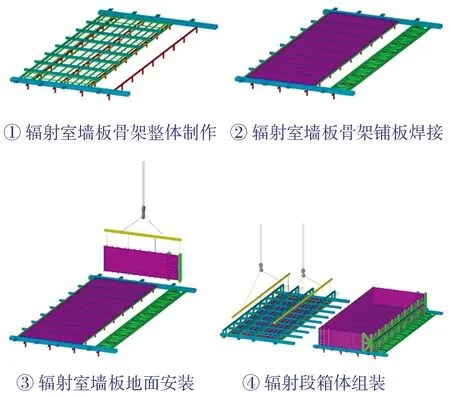

1) 辐射段2个辐射室的炉壳体在地面单独合成箱体模块,每个模块整体就位于临时基础上。2辐射箱体及过渡段完善后进行辐射炉管存放, 端、 侧墙和顶部耐火衬里施工。辐射段箱体制作示意见图3。影响运输的燃烧器、 空气预热器和底部耐火浇注料在装置现场正式就位后施工。

图2 整体模块化建造流程

2) 辐射室就位后安装两侧运输托架,中间A轴-B轴、C轴-D轴间炉底托架在辐射箱体就位临时基础前随箱体一起制作安装。

3) 对流段包括脱硫脱硝(SCR)模块及其内部构件,共5个箱式模块,由专业并有资质的制造厂将管束和墙板一体制作,模块交付并安装在过渡段之上(B轴-C轴)。

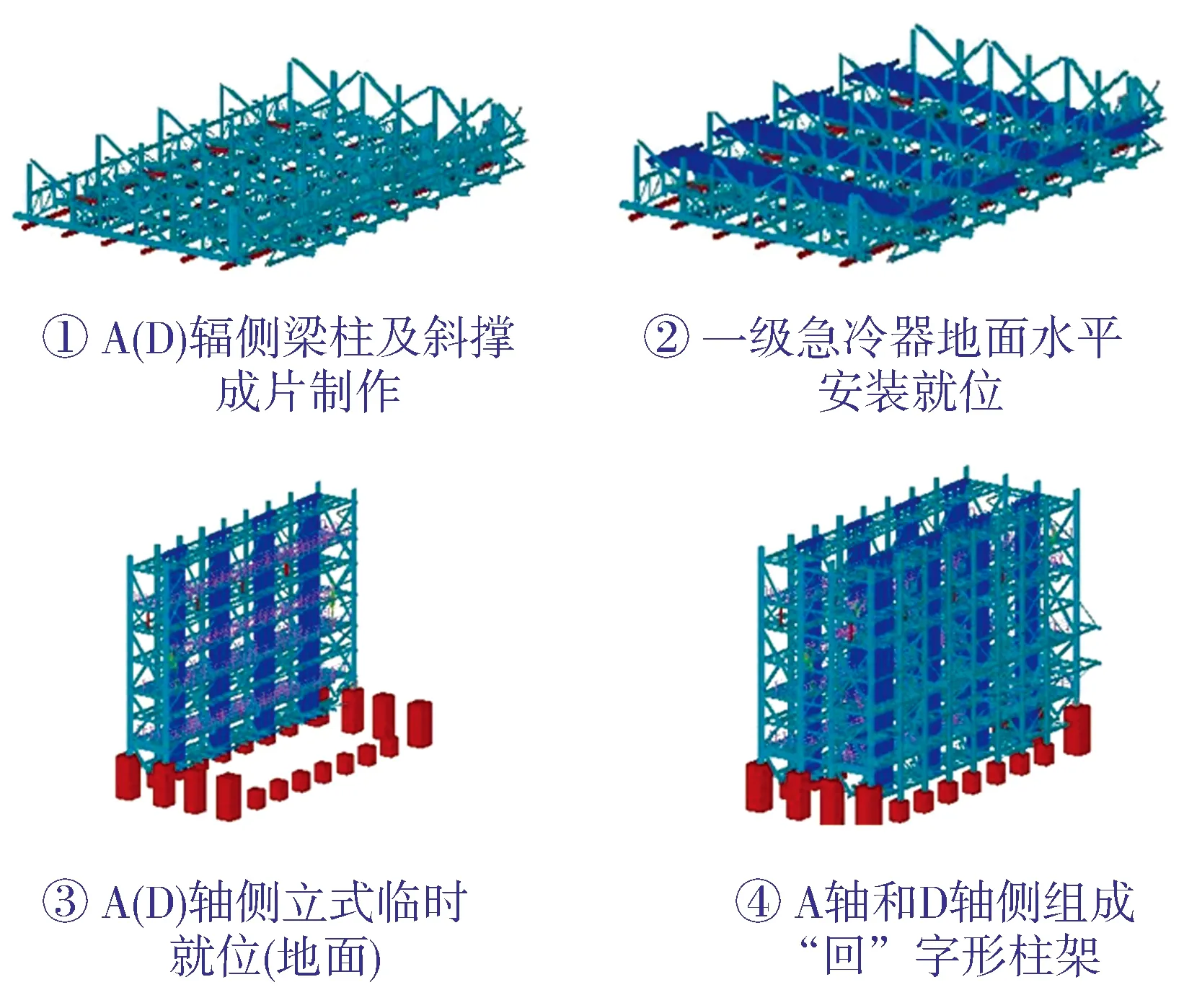

4) 对流段外框架,左右两侧分别在地面按分体模块制作,过程中卧式水平安装一级急冷器(每侧4台SLE),将两侧框架分别立起,合模成附带8台一级急冷换热器和平台设施的1个大模块,进行整体一次吊装就位。对流段框架制作示意见图4。

图3 辐射段箱体制作示意

图4 对流段框架制作示意

5) B轴-C轴烟道、集烟罩在地面水平安装,卧式进行浇注料衬里施工,衬里完成后立起形成内框架,两侧外框架片体与内框架合成一个模块。炉顶平台完善后吊装汽包就位,整个大模块一次吊装于对流段之上。集烟罩汽包平台段制作示意见图5。

6) 梯子平台、劳动保护、照明灯具、仪电桥架,其它工艺管道随主模块一起吊装就位,不再进行二次安装。仪表电缆安装同上。

7) 上升下降管、二级急冷换热器、三级急冷换热器、辅助平台单独安装。

8) 烟囱、底部烧嘴受运输条件所限,可现场就位后安装。

9) 所有炉内耐火衬里全部施工完毕(底部除外)、做好防护措施后,随炉吊装,随炉运输。

图5 集烟罩汽包平台段制作示意

1.3 运输方案

裂解炉整体模块化运输确定采用滚装运输方式,具体包括制造厂码头转场陆运、滚装上船、岛际海运、滚装下船、现场陆运。

根据基地和装置现场的实际情况,确定了陆上采用自行装、卸式模块运输车SPMT轴线车(Self-Propelled Modular Trailers)运输,海上采用18 000 t 级自航驳船、一船一件运输的方案。

1.3.1 码头转场陆运

用于码头转场陆运的SPMT小车顶升性能必须满足现场条件。裂解炉整体模块(约3 700 t) 由4纵列SPMT轴线车(每纵列34轴,共计136轴、544个轮子)托举起,靠SPMT轴线车自行调整保持车板水平,依据设备左右对称布置,完成转场陆运。

车组装载前进行试顶升,检查车板压力,压力差不大于2 MPa,若不满足要求,则重新调整车组位置,再次顶升,检查车板压力,直至满足装载要求,方可启车;SPMT挂车自身液压调整,保证车板的平面度。在挂车上安装数字式水平尺,实时监测运输车辆的水平状态并及时调整。由于挂车自身的液压蓄能器、各液压悬挂之间的相互补偿,使车辆具有良好的减震和适应性能,故运输时能很好地控制挂车保持水平和减小震动。

1.3.2 滚装上船、滚装下船

SPMT轴线车承载着裂解炉整体模块以滚装方式上船(涨潮时段内)或下船(落潮时段内),船体通过调载压舱水保持船的平衡。

装卸船时,驳船采用T型靠泊方法,SPMT挂车从船尾上下,根据潮汐以及船舶调载情况,适时铺设跳板,通常选择在涨潮时车组上船,落潮时车组下船。上下船过程中,实时监测岸跳板与前沿及船艉形成的高度差,应控制在 200 mm 以内,并且通过压舱水调节,保持船首高于船尾的姿态。

1.3.3 岛际海运

裂解炉整体模块与运输船体进行绑定,在合适的海况下运输至指定锚地,高平潮时靠港。运输方案由某运输公司编制,施工方、业主、运输公司进行多次方案讨论,并聘请某海事安全咨询公司对运输方案进行评审。

1.3.4 现场陆运

裂解炉整体模块由SPMT小车经公路运抵安装现场,启运前需要提前规划路线,并纳入全场大件运输系统统一协调。

运输道路承载能力应达到 12 t/m2以上,且路面板结或硬化;道路横坡应不大于 2%,纵坡应小于 3%;道路宽度应不低于24 m。

1.4 安装就位

裂解炉整体模块由SPMT小车完成安装就位,影响安装就位的辅助设备、设施可在裂解炉整体模块就位后施工。基础必须预先处理完成。基础就位端部进车工况见图6。

图6 基础就位端部进车工况

裂解炉整体模块由SPMT轴线车顶升到规定高度(高于基础地脚螺栓顶部)并调整好运输路线。SPMT轴线车行走至指定位置,降低顶升高度,调整前、后,左、右安装位置;然后再次降低顶升高度直至安装就位。

2 实施过程

2.1 最大限度工厂化制造

裂解炉整体模块化制造可充分发挥工厂化预制的能力,实现流水线作业,既能够加快制造进度,又可确保制造的质量和精度。裂解炉总装过程示意见图7。

2.2 运输是整体模块化的关键点

裂解炉整体模块运输(包括陆运、海运、滚装上船、滚装下船、海上封船加固)是整个工程的关键点。裂解炉整体模块总体尺寸为41 090 mm×20 910 mm×50 685 mm(长×宽×高),加上汽包,高度达到53 m,总质量达到3 689.6 t,属于典型的扁、细、高的结构件运输;而且,该结构重心高(整体模块重心高度为25.8 m),给运输造成很大困难。为此施工方特别聘请了国际海事安全咨询公司评审,现场检查海固质量,颁发运输许可证。运输所用驳船船体自身质量为6 000 t,压舱水4 000 t,将裂解炉整体与船绑扎固定形成一个整体后,整体重心降至11.6 m,使模块安全运输得到可靠保证。

2.3 合理划分模块,最大限度利用起重机械吊装能力

裂解炉整体模块化建造模块划分非常关键,其好与坏直接影响到工序划分和交接的优劣,也影响到后期的现场合模。模块划分的确定实际就是要充分发挥工厂化预制的能力,实现流水线作业,既能使制造进度加快,又可确保制造的质量和精度。例如:对流段外框架左右两边分别按分体模块制造,然后合模成1个大模块,含8台一级急冷换热器和所有设备、设施,共计820 t,一次吊装就位。

2.4 充分发挥SPMT轴线车能力,最大限度工厂化安装

SPMT轴线车可根据用户需求自由组合、拼装,理论上只要运输条件不受限,其承载能力无限大。充分发挥SPMT轴线车调整能力上的优势,将更多的设备设施在工厂内安装完,直接运抵现场,可减少安装现场的工作量,同时节约安装现场的起重机械使用费用和人工成本。

2.5 耐火衬里的保护

裂解炉整体模块化建造最大的不确定因素就是耐火衬里何时做,能否经受海运、陆运颠簸而不损坏。为此,设计院、耐火衬里厂家、业主和施工方从衬里选材开始,进行了5轮技术讨论,最终确定:衬里在制造厂基地完成,随模块整体运输;同时衬里运输加固方案(见图8)需经四方评审。经实际运输检验,衬里达到设计要求。

3 优势对比

乙烯裂解炉模块化建造与传统现场施工建造方式相比,优势在以下几个方面。

3.1 节约成本

以独山子100万t乙烯装置中8台15万t/a裂解炉为例,将模块化建造与传统现场施工建造方式进行比较,整体模块化建造在节约成本上有明显优势。

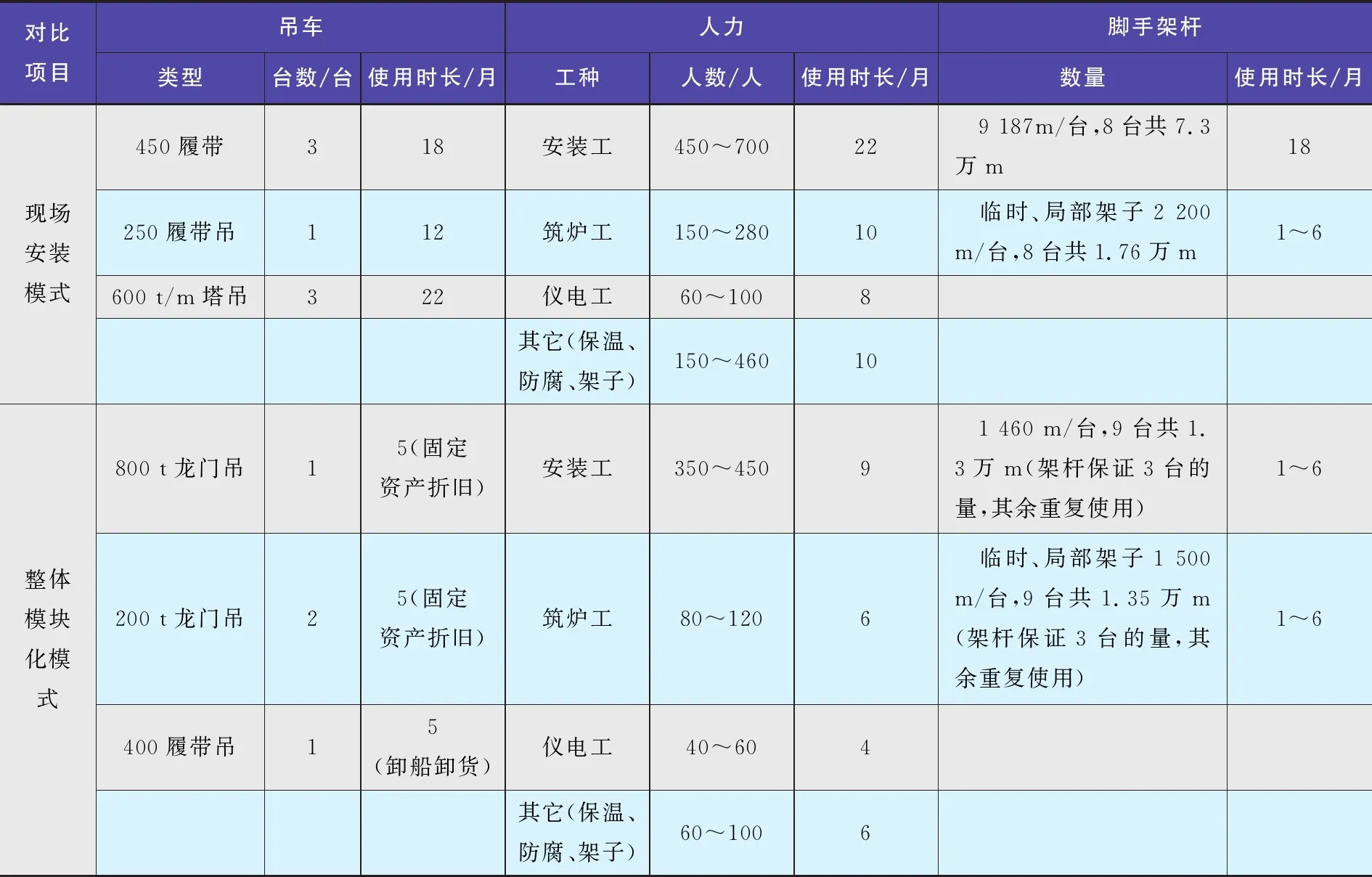

表1为现场制造与整体模块化建造资源消耗对比。

表1 现场制造与整体模块化建造资源消耗对比*

注:折合成费用,平均单台炉子建造施工成本减少约260万元。

3.2 提高工作效率,缩短建设周期

施工方于2017年4月与某石化公司就140万t/a乙烯裂解炉项目达成合作协议,将交付包含急冷换热器、汽包、SCR模块、CORSSOVER、附属仪表电气等复杂设备在内的9台20万t/a裂解炉整体模块,在施工方基地进行预制、组装和整体交付。施工方凭借多年扎实专业的项目管理经验,充分发挥场地大、模块化施工经验丰富、厂房内标准化流水线作业的优势,仅用5个月就完成了首台裂解炉的模块化设计、建造和总装,首台之后的8台裂解炉在2018年4~10月(共7个月)完成建造、发运和就位。

3.3 降低作业风险

乙烯裂解炉具有炉体结构高(53 m左右)、工艺复杂(需安装的附属设备、设施多)、投资大、炉内外设计紧凑等特点,因此,施工过程中,所需高大脚手架多、起重作业频繁、施工作业深度交叉,安全风险非常高。通过模块化建造的方法可有效化解上述矛盾。模块可根据起重能力,划分为多个小的单元模块。单元模块可在不同场地,甚至不同厂家进行施工,拓展了施工作业面,完全避免了交叉作业、高大脚手架的风险。单元模块制造完成后,再把小的单元模块集成为大模块,整体起吊,整体就位,又化解了重大起重作业频繁、大型吊装设备不足(或闲置)等资源浪费,提高大型机具使用效率。

这种建造模式可有效降低同一区域内施工作业人员的密度,避免二次伤害及群死群伤等安全事件的发生。

3.4 减小装置现场施工场地不足的压力

某石化公司乙烯裂解炉现场设计非常紧凑,现有施工场地为150 m×60 m(长×宽),临时基础、运输托架、加固材料可以循环重复利用,裂解炉现场就位后及时拆除运回。基地的大型龙门吊车代替以往传统大型吊车,减少现场施工占地。

模块化制造可以避开现场施工场地不足的劣势。

3.5 减轻施工现场的环保压力,达到绿色环保目标

模块化建造采用清洁施工工艺,规划和使用专门的施工废物、废液回收场地和设施,油品、气体由专人进行管理。模块建造全场“无土化”施工,场地、道路全部硬化,并经常对施工通行道路进行洒水作业,防止尘土飞扬,污染周围环境。同时,优化衬里作业条件,做好通风防护,对粉尘和噪音进行处理,并通过了职业卫生监督管理部门的检查和验收。

4 结语

从长远来看,模块化建造可突破大型项目场地、工期、环境、资源等多种限制,提高工程质量,保证施工安全,大幅降低管理大型复杂项目的难度,提高可靠性,并将与更大范围的“深度预制”相结合,为行业创造显著价值,为业主带来更多的效益。

技术查新报告显示,乙烯裂解炉整体模块化制造、运输、安装就位是今后大型石化装置施工建设的主流方向,化工装置整体或局部模块化建造、整体交付使用是大势所趋。第1台20万t/a重油裂解炉整体模块化安装对国内的乙烯裂解炉整体模块化建造具有重要的借鉴意义。