EDTA/CA对加氢处理催化剂性能的影响

2019-07-16朱金剑张景成张国辉张玉婷孙彦民于海斌

朱金剑 ,张景成 ,南 军 ,张国辉 ,肖 寒 ,张玉婷 ,孙彦民 ,于海斌

(1.中海油天津化工研究设计院有限公司,天津300131;2.天津市炼化催化技术工程中心)

加氢处理作为一种有效的清洁油品生产工艺,在炼油化工领域中发挥着重要的作用。随着国Ⅴ、国Ⅵ汽、柴油标准在全国范围内相继实施,成品油标准的快速提升与油品劣质化的矛盾越来越突出。开发具有更高活性和选择性的加氢处理催化剂,成为炼油工业最迫切的需求之一。络合浸渍技术可以改变活性金属在催化剂载体上的分布形态,形成所谓的Ⅱ类活性相[1-2],此类物质可以显著提高加氢催化剂的加氢活性。此类技术普遍采用单一络合剂,前人在此方面已经做了较多研究[3-5]。而在加氢处理催化剂领域,同时采用两种络合剂进行改性还未曾有人研究。本研究以两种络合剂制备加氢催化剂,并考察两种络合剂对加氢催化剂活性的影响。

1 实验部分

1.1 催化剂的制备

以改性拟薄水铝石为主要原料,加入黏结剂,经捏合、挤条、干燥和焙烧后制成三叶草形γ-Al2O3载体。以碱式碳酸镍、三氧化钼、磷酸为原料制备钼镍磷浸渍液,并在浸渍液中分别添加不同种类的络合剂,络合剂与镍的物质的量比为1∶1,然后采用等体积浸渍法制备催化剂,经过干燥、焙烧最终得到MoO3质量分数为20%、NiO质量分数为3%、磷质量分数为1%的加氢处理催化剂。添加络合剂的种类依次为:不添加络合剂、柠檬酸(CA)、乙二胺四乙酸(EDTA)、柠檬酸和乙二胺四乙酸(CA-EDTA),制备的催化剂分别标记为 CAT-1、CAT-2、CAT-3、CAT-4。

1.2 催化剂的表征

孔结构采用ASAP2405物理吸附仪测定,以液氮为吸附介质,在-196℃的吸附温度下进行测定;采用BET法进行催化剂比表面积(A)和孔容(V)的计算,并根据4V/A计算出平均孔径;TEM采用JEM-2100透射电镜进行表征,采用LaB6灯丝,在加速电压为200 kV、点分辨率为0.23 nm的条件下进行测试;NH3-TPD采用AutoChem2910化学吸附仪测定,样品在氦气氛围下经600℃预处理1 h后降温至100℃,并开始吸附NH3,然后以8℃/min的升温速率进行测定;H2-TPR同样采用AutoChem2910化学吸附仪测定,样品在400℃下恒温预处理1 h,然后以10℃/min的升温速率升至800℃。

1.3 催化剂的评价

在30 mL微型固定床反应器上,对含不同络合剂的催化剂进行活性评价。首先以含有3%(质量分数)二硫化碳的直馏柴油为硫化油,在压力为6 MPa、空速为1.0 h-1、氢油体积比为500∶1的条件下进行程序升温硫化。升温速率为10℃/h,并分别在230、290、320℃恒温稳定4 h。硫化结束后,更换某炼厂催化裂化柴油,在压力为6 MPa、温度为360℃、空速为1.0 h-1、氢油体积比为600∶1的条件下进行加氢活性评价,原料油主要性质见表1。

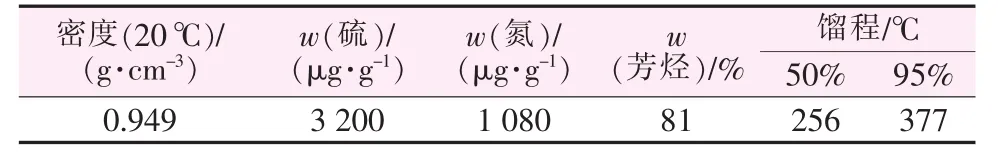

表1 原料油主要性质

2 分析表征

2.1 孔结构

为了考察不同络合剂对催化剂物性参数的影响,对其进行了孔结构表征,表征结果见表2,由孔结构表征数据绘制的孔径分布见图1。

表2 不同催化剂物性指标

由表2可以发现,在负载活性金属含量基本相同的前提下,添加络合剂会导致催化剂孔容减小。其中添加CA对孔容的影响要明显大于EDTA的影响,而添加两种络合剂的催化剂CAT-4的孔容与CAT-3基本相当。这可能是因为CA的相对分子质量较小,与活性金属形成的螯合物结构较小,更容易进入催化剂孔道内部,导致催化剂孔容减小,比表面积增加[1,6]。 而EDTA与活性金属形成的螯合物结构较大,很难进入催化剂孔道内部,未对催化剂孔结构产生较大影响。而催化剂CAT-4因添加两种络合剂,形成了更大的络合结构,同样较难进入催化剂孔道内。

图1 不同催化剂孔分布

由图1可以发现,与未添加助剂的CAT-1相比,添加单一络合剂的CAT-2、CAT-3最可几孔径都出现了不同程度的降低,其中CAT-2降低的幅度比CAT-3更大,这是由络合剂与活性金属形成的螯合物间的差异造成的。而CAT-4的最可几孔径与CAT-1基本相同,说明添加EDTA/CA两种络合剂的催化剂CAT-4具有更好的孔结构。

2.2 H2-TPR

图2为采用不同络合剂制备的催化剂的H2-TPR表征结果。由图2可以发现,在400~500℃附近出现一特征峰,此特征峰为钼和镍相互作用物种Mo-Ni-O的还原峰[7]。采用单一络合剂的催化剂CAT-2、CAT-3与未添加络合剂的催化剂CAT-1相比,活性金属还原峰的位置都有了一定的降低。而采用两种络合剂的催化剂CAT-4,还原峰的位置有明显的降低。这说明添加络合剂可以降低活性金属与载体间的相互作用力[5],而添加两种络合剂对催化剂活性金属的影响更为显著。这可能是因为与单一络合剂相比,CAT-4因为两种络合剂对活性金属的络合能力的差别,可以与活性金属形成更多的缺陷位[8],而这些位置会在活化过程中形成更容易还原的活性金属相。

图2 不同催化剂H2-TPR表征结果

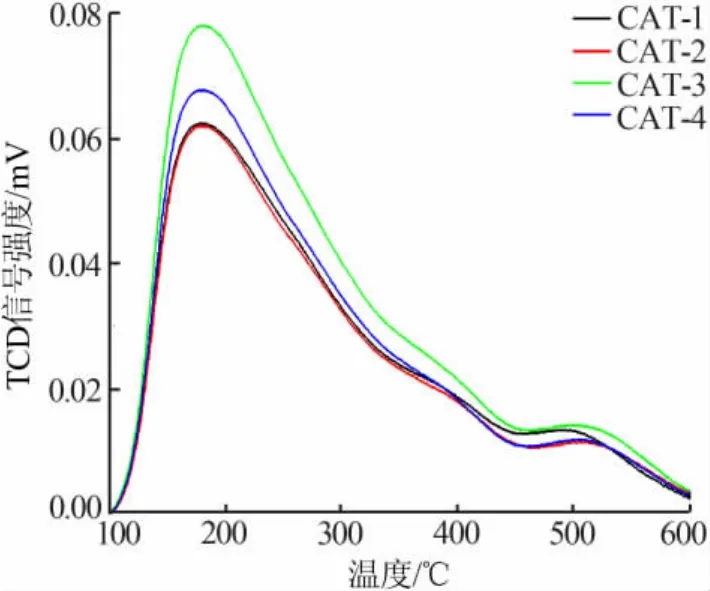

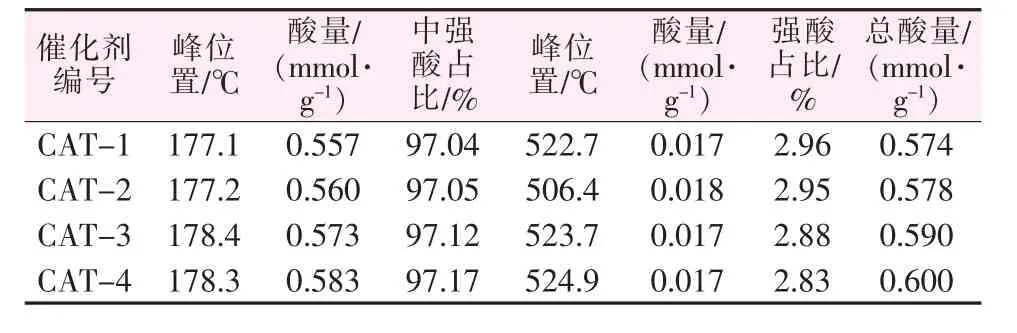

2.3 NH3-TPD

图3 为采用不同络合剂制备的催化剂的NH3-TPD表征结果,表3为催化剂的酸性质分析数据。由图3可以发现,添加络合剂可以提高催化剂中强酸强度,并提高催化剂的总酸量。而表3的数据也很好地说明了添加络合剂对催化剂酸性的影响,以CAT-4为例:添加双络合剂后催化剂的总酸量提高到了0.6 mmol/g,大于未添加及添加单一络合剂的催化剂的总酸量,且中强酸在总酸量中所占的比例也高于其他催化剂。说明采用双络合剂可以提高催化剂的总酸量及中强酸的比例,而中强酸有利于提高加氢催化剂的加氢活性[9]。

图3 不同催化剂NH3-TPD表征结果

表3 不同催化剂酸性质

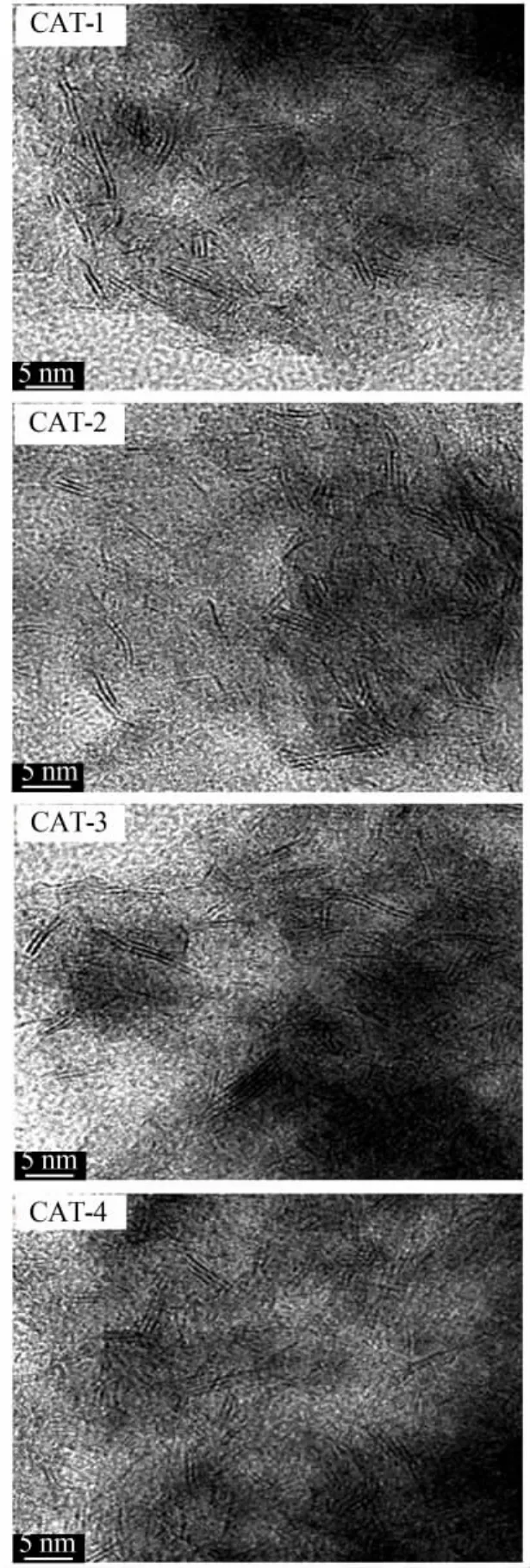

2.4 HRTEM

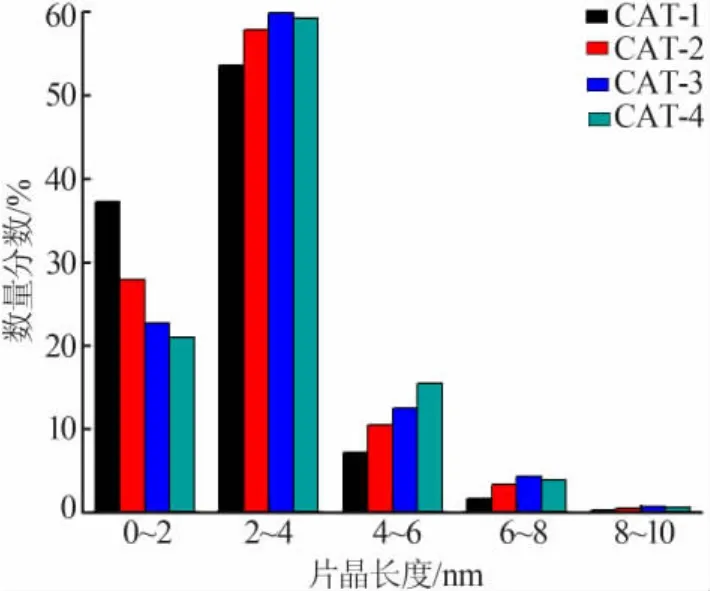

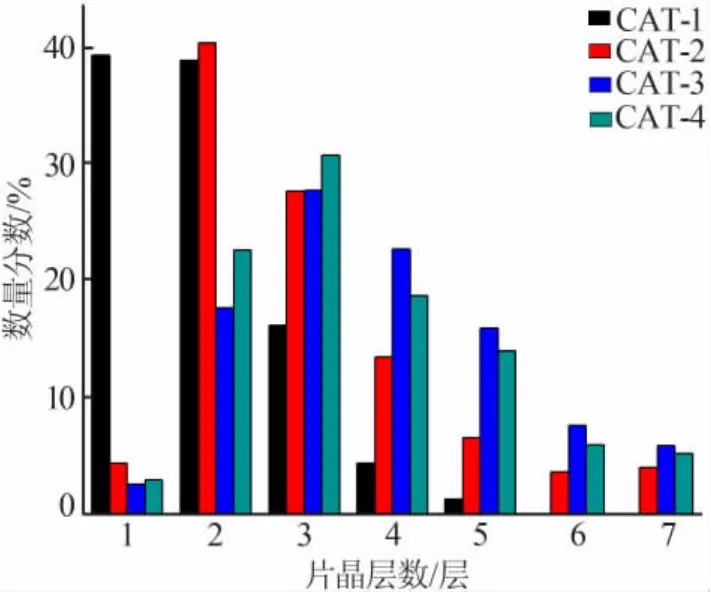

图4为采用不同络合剂制备的催化剂硫化后的HRTEM表征结果。由图4可以发现,4种催化剂都具有典型的MoS2晶粒层状结构,只是其片晶长度和片晶层数不同。为了详细地比较含不同络合剂的催化剂活性相的差异,对各催化剂上MoS2片晶进行了统计分析,得到 MoS2片晶长度[10]和片晶层数[11]分布图,结果见图5和图6。

从图5可以发现,催化剂CAT-1上MoS2片晶长度大部分集中在0~2 nm和2~4 nm两个区间内,而添加络合剂后MoS2片晶长度在2~4 nm和4~6 nm两个区间内开始增加,同时长度较短区间内的比例相应减少,说明添加络合剂会增加催化剂MoS2片晶长度。CAT-4的趋势也更为明显,说明双络合剂相比单络合剂更能减少0~2 nm片晶长度的比例,同时增加2~6 nm片晶长度的比例。

图4 反应后催化剂的HRTEM照片

图5 不同催化剂的片晶长度

图6 不同催化剂的片晶层数

从图6可以发现,催化剂CAT-1主要以1、2和3层的片晶居多,而添加络合剂的催化剂主要是2、3和4层的片晶居多。与单络合剂相比,添加双络合剂后,催化剂CAT-4上的MoS2片晶层数向多层发展。根据加氢催化剂 Co(Ni)-Mo-S 活性相理论[12],在催化剂表面形成更多的多层结构的Ⅱ类活性相,对难脱除硫、氮化合物克服空间位阻吸附在活性中心上有利,因此多层片晶结构具有更好的加氢性能[9]。

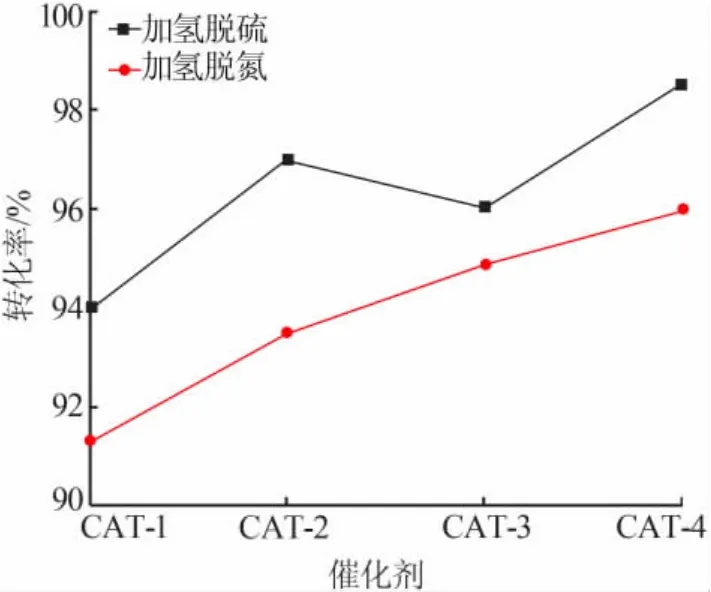

3 评价结果

为了考察不同络合剂制备催化剂的活性,以中海油某炼厂催化裂化柴油为原料,在压力为6 MPa、温度为 360℃、空速为1.0 h-1、氢油体积比为600∶1的条件下,对含不同络合剂的催化剂进行活性评价,结果见图7。由图7可以发现,添加单一助剂后的催化剂加氢活性明显高于未添加络合剂的催化剂CAT-1。其中添加单一络合剂的催化剂CAT-2具有高加氢脱硫活性,而CAT-3具有较高的加氢脱氮活性。这是因为添加EDTA后CAT-3具有更高的中强酸酸量,可以提高催化剂的加氢脱氮活性。而添加EDTA/CA的CAT-4的加氢脱硫、加氢脱氮活性显著提高,这是因为双络合剂可以形成更多的II类活性相,同时又可以提高催化剂的中强酸比例,有利于提高催化剂的加氢脱硫、加氢脱氮活性。

图7 不同催化剂微反评价结果

4 结论

1)与单络合剂催化剂相比,双络合剂催化剂可以在保证催化剂孔结构基本不变的情况下,显著提高催化剂的中强酸比例,有利于提高加氢催化剂的加氢脱硫、脱氮活性。2)添加络合剂后可以显著降低活性金属与载体间的作用力,而添加EDTA/CA双络合剂的催化剂会增强这种趋势,也更容易形成更多的Ⅱ型Ni-Mo-S相。