空间核电推进球床反应堆热工水力特性数值分析

2019-07-15王成龙秋穗正田文喜苏光辉

张 冉,王成龙,2,*,秋穗正,2,田文喜,2,苏光辉,2

(1.西安交通大学 核科学与技术学院,陕西 西安 710049;2.西安交通大学 动力工程多相流国家重点实验室,陕西 西安 710049)

随着我国空间安全和空间探索领域的进一步拓展,航天器将面临更为复杂、严峻的空间环境[1]。传统航天器采用的“太阳电池阵+蓄电池组”的电源系统配置已无法满足任务需求,环境适应性强、长寿命、安全可靠的空间核动力系统成为必然甚至是唯一的选择。

球床反应堆(PeBR, pellet bed reactor)空间核动力系统具有功率密度大、结构紧凑等优点[2-3],可广泛应用于空间核反应堆电源供电、核电推进(NEP,nuclear electric propulsion)和核热推进(NTP, nuclear thermal propulsion),尤其是MW级空间核动力的核电推进具有广泛的应用前景。

针对用于核热推进的PeBR[4-7],新墨西哥大学的空间核动力研究所进行了详细的堆芯物理计算分析,并开发了一维、二维稳态热工水力分析程序和二维瞬态热工水力分析程序。针对用于核电推进的PeBR,除提出相关概念设计外,并未进行深入研究。本文针对PeBR的结构特点,开发稳态热工水力分析程序,对其全功率运行下的稳态工况进行分析,并研究冷、热孔板对流量分配和温度分布的影响以及入口压力对压损的影响,为堆芯进一步热工水力优化设计提供参考依据。

1 核电推进球床反应堆

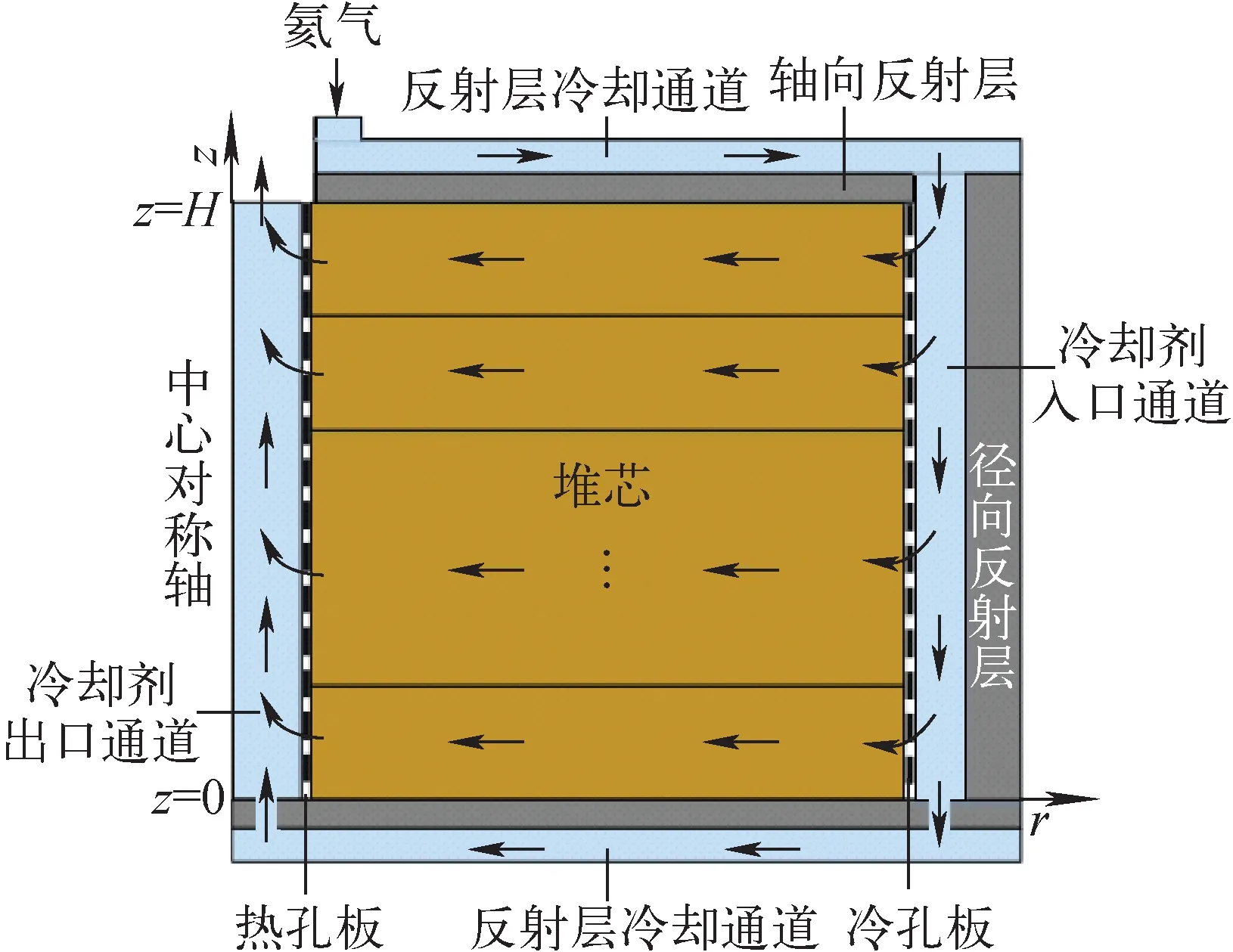

用于NEP的PeBR是以氦气为冷却剂的快中子堆[8-11],图1示出PeBR的轴向、径向截面示意图。如图1b所示,堆芯是由内、外两层孔板围成的1个环形区域,球形燃料元件在区域内随意堆积。孔板上开有大小不同的圆形小孔,孔径通常较燃料元件直径小10%~20%,即8~9 mm;孔板的平均孔隙率(孔板上所有小孔的面积占孔板表面积的比值)为10%~30%,内、外孔板也根据其温度高低,称为热孔板和冷孔板。如图1b所示,反应堆堆芯被隔板分为3个120°的扇形区域,每个区域均可独立运行和被冷却。每个区域与1套CBC系统相连,每个回路可产生5 MW电能。

从压缩机出来的氦气以约800 K的温度进入反应堆,流经路径如下:1) 氦气从顶部反射层冷却通道流过,同时冷却顶部反射层;2) 氦气向下流动进入冷却剂入口通道,通过冷孔板流入堆芯,同时冷却径向反射层和控制鼓;3) 堆芯的氦气与燃料球进行换热后,通过热孔板流出堆芯;4) 一小部分氦气通过冷却剂漏流管进入底部反射层冷却通道,冷却底部反射层后进入冷却剂出口通道;5) 冷却剂出口通道的氦气流出反应堆去往涡轮机。系统及堆芯主要设计参数列于表1。

图1 PeBR的轴向(a)和径向(b)截面

图2示出堆芯物理计算得出的径向、轴向功率分布,归一化功率密度定义为局部功率密度与平均功率的比值。将此功率分布应用于后面的热工水力特性分析。

表1 系统及堆芯主要设计参数

图2 堆芯的径向(a)和轴向(b)功率分布

2 数学物理模型

图3 PeBR的轴对称物理模型

考虑堆芯结构的对称性,以冷却剂出口通道中心为对称轴,建立PeBR的轴对称物理模型,如图3所示,z为堆芯轴向坐标,r为堆芯径向坐标,H为堆芯的高度。模型中包含了反射层冷却通道、冷却剂入口通道、冷孔板、堆芯和热孔板5个部分。针对氦气在堆芯内的流动特性,作如下假设: 1) 氦气在堆芯内的流动为沿径向的一维流动;2) 不考虑堆芯的轴向导热;3) 不考虑由黏性耗散引起的能量变化;4) 由于反应堆在太空失重环境中运行,不考虑重力。

2.1 堆芯模型

根据假设条件,堆芯内的控制方程如下。

氦气质量守恒方程:

(1)

氦气动量守恒方程:

(2)

氦气能量守恒方程:

(3)

动量守恒方程中的球床阻力因子f采用von Krmăn关系式(式(4)~(6))计算[10]:

(4)

(5)

(6)

能量守恒方程中的asv为单位体积换热面积:

(7)

式中:A为流通面积;W为氦气质量流量;ρ为氦气密度;p为氦气压力;dp为燃料球直径;cp为氦气比定压热容;u为氦气流速;λv为氦气热导率;Tv为氦气温度;Ts为燃料球表面温度;εcore为球床孔隙率,本文采用0.38,未考虑孔隙率在近壁面处的变化;φ为分段关系式;Rem为修正雷诺数;μ为氦气动力黏度;hsv为氦气与球床的对流换热系数,可根据努塞尔数求得,本文采用式(8)计算:

(8)

(9)

式中,q‴core为堆芯功率密度。

(10)

(11)

式中:λp为燃料球的有效热导率[12];λt为TRISO颗粒的等效热导率;λc为石墨基质的热导率;φ为燃料球的填充因子。

2.2 球床等效导热模型

PeBR球床内充满燃料球,球床的热量除通过氦气的对流换热传递外,还有3种方式传递:燃料球通过球床空隙的辐射换热、球床空隙内的气体导热和燃料球之间的接触导热。

球床能量守恒方程为:

(12)

式中,λeff为球床的有效导热系数,本文使用以下3种有效导热系数模型。

(13)

(14)

(15)

式中:λfuel为燃料球热导率;B为变形因子;Λ为等效热导率;εr为燃料球发射率;μp为横向变形系数;Es为杨氏模量;NA为单位面积球个数;NL为单位长度球个数;p′为外部压力;σ为黑体辐射常数;S和SF为结构常数。

2.3 冷、热孔板

冷、热孔板均当作单级多孔孔板处理,可采用下式[14]计算:

(16)

(17)

(18)

式中:ξ为流阻系数;S0为节流孔流通面积;S1为管道流通面积;τ为孔板外形调整系数,是孔板厚度与孔径之比e/d0的函数;λ为孔内沿程阻力系数;v0为孔内流速;Δp为氦气通过孔板的压降;N为多孔孔板的孔数;d1为多孔孔板的孔径。

3 数值方法

基于以上数学物理模型,根据PeBR的结构及运行特点开发了稳态热工水力分析程序。程序使用有限容积法对方程进行求解,依照氦气在堆芯内的流动特点,将堆芯先沿轴向均匀划分为10个独立氦气通道,再将这10个通道沿径向划分成26个控制体。图4示出PeBR的控制体划分。

图4 PeBR的控制体划分

稳态下,依据并联多通道模型对堆芯进行流量分配。程序计算流程如图5所示:1) 输入系统、结构等参数,根据堆芯参数初始化变量;2) 假设堆芯初始流量分配;3) 假设堆芯初始导热换热量分布;4) 计算各通道氦气焓场、温度场和压力场;5) 计算球床的温度分布;6) 利用有效导热系数计算球床的导热换热量;7) 如果导热换热量与初始假设值大于误差,则返回步骤3重新计算,直到满足能量守恒为止;8) 如果各通道压降不相等,则返回步骤2修改所假设的堆芯流量分配数据,重复上述计算过程,直到满足压降相等为止。

图5 PeBR稳态热工水力计算流程

4 结果与分析

4.1 孔隙率优化分析

PeBR的径向和轴向功率分布不均,且堆芯装载的是具有相同富集度的燃料球,无法通过调整燃料富集度来展平功率。冷、热孔板不仅用来固定球床,还起到调节堆芯流量分配的作用,如果冷却剂流量分配不合适,则堆芯内极有可能产生局部热点,因此优化孔板孔隙率是一研究重点。

1) 孔隙率均匀分布

基于NTP PeBR的设计,冷孔板选择孔隙率为0.1的轴向均匀分布,热孔板选择孔隙率为0.3的均匀分布[5]。图6示出氦气质量流量沿轴向的分布,轴向位置用相对高度(z/H)表示。可看出,氦气在堆芯顶部、底部流量大,在堆芯中部流量小,与堆芯轴向功率密度分布恰恰相反。这是由于堆芯中部功率密度大,流过中部的氦气温度更高、比容更大,从而流速和压降均增大,为了使各通道的压降相等,堆芯流量重新分配时,就降低了堆芯中部的氦气流量。

图6 氦气质量流量沿轴向的分布

图7示出氦气、燃料球表面和燃料球中心温度在热孔板处沿轴向的分布。由图7可见:氦气平均出口温度为1 974 K,接近设计值2 000 K,轴向温差648 K;燃料球中心最高温度为2 500 K,虽低于燃料的熔点((3 123±50) K),但轴向温差高达732 K,堆芯中心出现热点,且不均匀的温度分布不利于反应堆热工水力特性。图8示出堆芯内氦气温度、压力和燃料球中心温度的分布,可明显看出堆芯中心出现热点。

图7 热孔板处温度沿轴向的分布

a——堆芯内氦气温度;b——燃料球中心温度;c——堆芯内氦气压力图8 孔板孔隙率均匀分布的计算结果

2) 冷孔板孔隙率分析

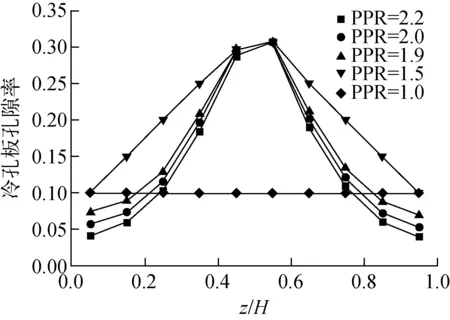

为消除堆芯热点,使堆芯温度分布更均匀,希望孔板孔隙率沿轴向的分布与轴向功率密度分布相一致,使堆芯在低功率密度处的质量流量小,堆芯中心处有更大的质量流量。为研究冷孔板孔隙率对堆芯流量分配的影响,定义相对孔隙率为局部孔隙率与平均孔隙率的比值,孔隙率峰值比 (PPR, porosity peak ratio)为最大孔隙率与平均孔隙率的比值。

热孔板采用孔隙率0.3的均匀分布。本文给出了5种冷孔板孔隙率分布,如图9所示,PPR分别是1.5、1.9、2.0和2.2。PPR为1.0即孔隙率均匀分布。由图9可见,PPR从1.5增大至2.2,冷孔板顶部、底部孔隙率明显减小,中部孔隙率略微减小。

图10示出冷孔板PPR对堆芯质量流量的影响,图11、12分别示出冷孔板PPR对氦气出口温度和燃料球中心温度的影响。由图10~12可知,调节冷孔板的孔隙率,对堆芯的质量流量和温度分布均没有很大改善。这是因为氦气在进气通道内的温度为870~950 K,经过冷孔板的氦气沿轴向温度变化不大,比容小,所以冷孔板孔隙率分布对堆芯质量流量分配影响不大。综上,冷孔板孔隙率的设计参考值取为0.1。

图9 不同PPR的冷孔板孔隙率沿轴向的分布

图10 冷孔板PPR对质量流量的影响

图11 冷孔板PPR对氦气出口温度的影响

3) 热孔板孔隙率分析

为研究热孔板孔隙率对堆芯流动和温度的影响,同样给出冷孔板采用孔隙率为0.1的均匀分布时,5种PPR的热孔板孔隙率分布,如图13所示。图14示出热孔板PPR对堆芯质量流量的影响,可看出,与孔隙率均匀分布相比,4种PPR的孔隙率均有效改善了堆芯的流量分布,随PPR的增大,堆芯顶部、底部的流量越来越小,中部的流量越来越大。

图12 冷孔板PPR对燃料球中心温度的影响

图13 不同PPR的热孔板孔隙率沿轴向的分布

图14 热孔板PPR对质量流量的影响

图15、16分别示出热孔板PPR对氦气出口温度和燃料球中心温度分布的影响。由图16可知, 随PPR从1.0增大到2.2,堆芯顶部、底部的温度越来越高,中部的温度越来越低。当PPR小于2.0时,堆芯中部温度高于顶部和底部温度,轴向温差大;PPR为2.0时,轴向温差最小、堆芯温度分布最均匀;当PPR大于2.0时,出现堆芯中部温度低、顶部和底部温度高的情况,显然这样的温度分布不合理。表2列出不同PPR的热孔板处的温度参数,经综合比较,选定PPR= 2.0为设计参考值。

图15 热孔板PPR对氦气出口温度的影响

图16 热孔板PPR对燃料球中心温度的影响

表2 不同PPR的热孔板处温度参数

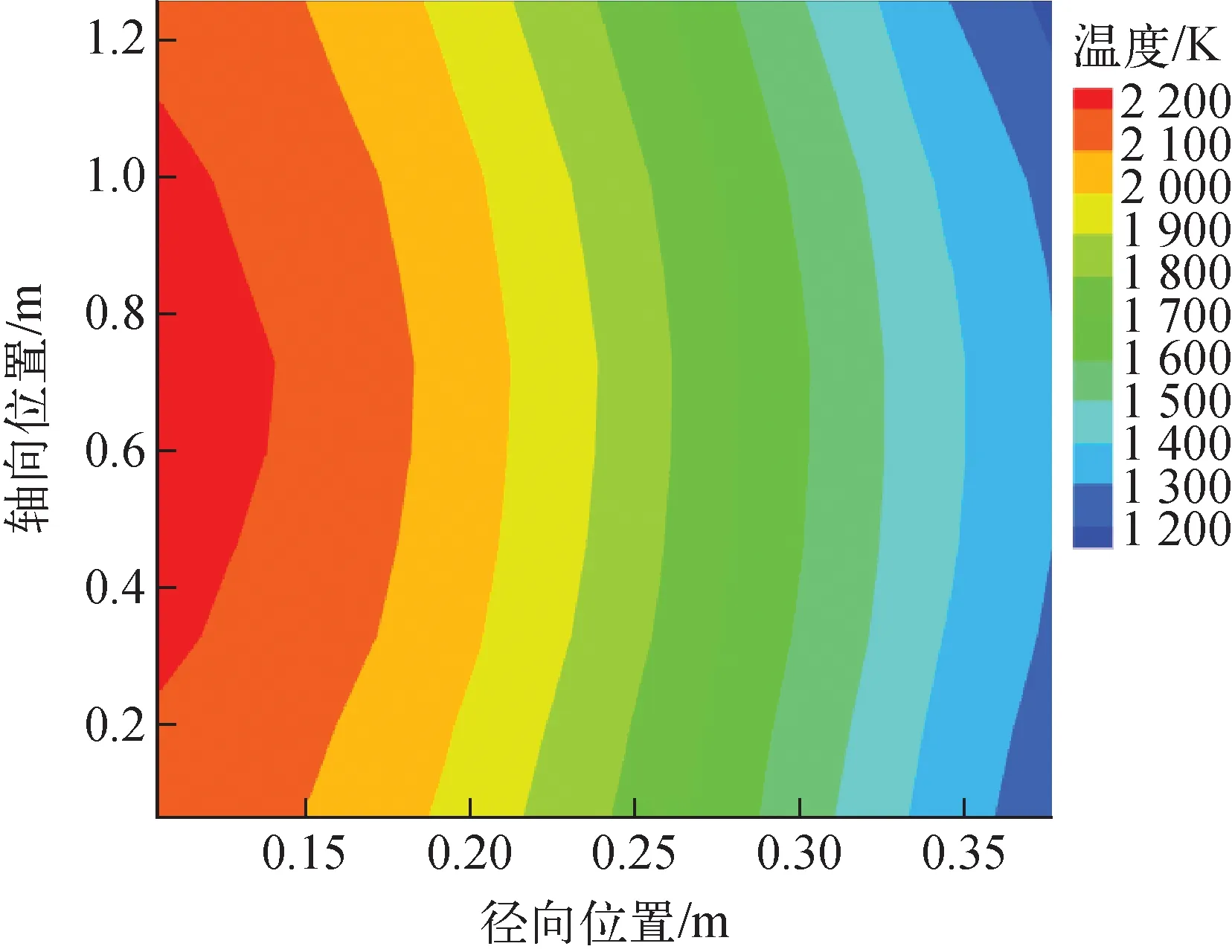

4.2 最优值分析

图17 氦气温度分布

图18 燃料球中心温度分布

冷孔板孔隙率为0.1、热孔板PPR为2.0时,图17、18分别示出氦气和燃料球中心的温度分布。氦气的平均出口温度为2 003 K,轴向温差为10 K。燃料球中心最高温度为2 250 K,轴向温差为81 K。与孔隙率沿轴向均匀分布相比,堆芯温度沿轴向分布更加均匀。燃料球中心最高温度距ZrC包壳的失效温度3 200 K还有很大裕量(950 K),ZrC包壳作为TRISO颗粒球的最后一道安全屏障,可完全包容所有的裂变产物。堆芯球床的径向温度梯度最大仅为3.5 K/mm,燃料球的局部热点和热应力可忽略不计。

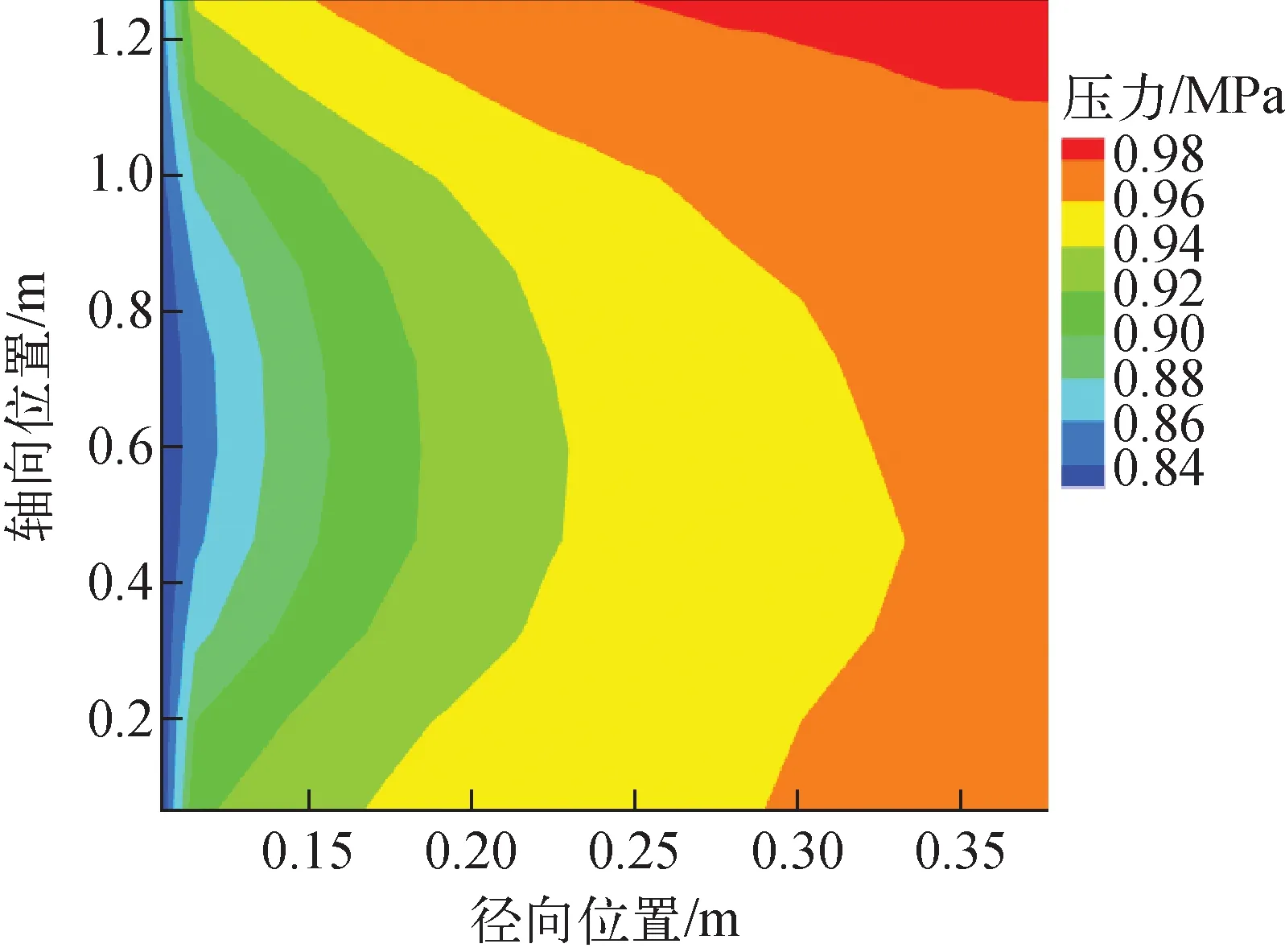

图19示出氦气的压力分布。图20示出不同轴向位置氦气压力沿径向的分布。可看出,越靠近热孔板,氦气压力降低得越快,这是由于随氦气向热孔板的流动,流通截面减小,使得氦气流速增加,从而压损增大。同时,流向热孔板的过程中,氦气的温度升高,使得氦气的比容增大,导致更大的流速和压损。氦气流过热孔板时,压力有显著的变化,体现了热孔板孔隙率对堆芯流量分配的有效调节作用。

图19 氦气压力分布

图20 不同轴向位置的径向压力分布

孔隙率均匀分布时,氦气流过反应堆的总压损(包括反射层冷却通道、进气通道、冷孔板、堆芯和热孔板)为0.132 MPa,堆芯压损(包括冷、热孔板和堆芯)为0.106 MPa。孔隙率优化后,总压损为0.172 MPa,增加了30%,堆芯压损为0.144 MPa,增加了36%。虽然压损有所增大,但由于氦气在堆芯内为径向流动,反应堆总压损仍很小,仅为入口压力的17%。

4.3 入口压力对氦气流动的影响

PeBR中氦气沿径向流动,大幅减小了堆芯内压损,因此反应堆可在较低的系统压力下运行,一般在1~5 MPa之间。表3列出不同氦气入口压力下的压损。

表3 入口压力对压损的影响

由表3可知,随入口压力的减小,总压损和堆芯压损均越来越大。但系统压力降低不仅有利于减小压气机的耗功量,提高能量转化效率,且可减轻管道、压力容器等承压设备质量,从而降低系统的尺寸和质量。

5 结论

针对应用于NEP的PeBR开发了稳态热工水力程序,并对PeBR进行了热工安全分析和优化设计,所得的主要结论如下。

1) 反应堆全功率稳态运行工况下,燃料球中心最高温度远低于燃料的熔点,具有873 K的安全裕量。球床的径向温度梯度为3.5 K/mm,燃料球的局部热点和热应力可忽略不计。

2) 冷孔板孔隙率分布对调节堆芯流量分布作用不大,设计中可选择孔隙率为0.1的均匀分布。热孔板孔隙率分布对堆芯流量分配有很大影响,PPR为2.0的热孔板不仅可避免堆芯热点,且可使氦气温度、堆芯温度沿轴向分布更均匀,提高了反应堆的热工水力特性。

3) 由于热孔板处流量限制,与孔隙率均匀分布时相比,优化后的热孔板将使压损增大,但由于氦气在堆芯内为径向流动,反应堆总压损仍很小。随氦气入口压力的增大,反应堆总压损和堆芯压损均减小,但较大的系统压力会相应增加系统的尺寸和质量。