定向钻进技术在千米深井水害防治中的应用

2019-07-15张晓明

张晓明 王 凯

(临沂矿业集团有限责任公司生产技术处,山东 临沂 276017)

水害是我国煤矿的五大灾害之一,极大威胁着煤矿的安全生产工作。近年来随矿井开采深度日趋增大,资源赋存条件越来越复杂,矿井水害呈现高频率、强危害特征。山东能源临矿集团王楼煤矿属大水矿井,2013年矿井三采区13301工作面回采通过斜穿工作面的断层组后,出现断层组滞后出水,水量最大达900m3/h,一度造成工作面被迫停产。针对王楼煤矿13301工作面断层组活化导水治理难题,采用千米定向钻进技术对断层组进行注浆加固,封堵导水通道,降低矿井开采成本,为类似矿井断层水害治理提供借鉴。

1 概况

王楼煤矿位于济宁煤田的南部,行政区划属于山东省济宁市任城区。矿井采用立井单水平开拓,开采水平-680m,主采山西组3上煤层,采深700~1200m。矿井设计生产能力0.9Mt/a,核定生产能力1.2Mt/a。

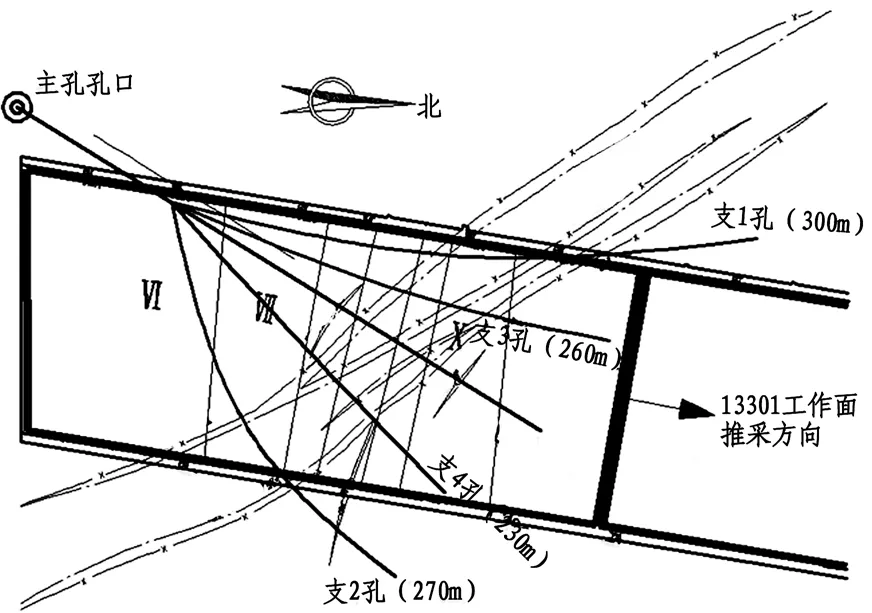

王楼煤矿13301工作面是三采区的第一个综采工作面,走向长约1160m,倾斜宽160m,埋深900~960m,煤层平均厚度2.15m,倾角5~12°。工作面内,距切眼约220m左右发育一组密集正断层(F21、F22、F23),该断层组斜穿工作面,走向长约400m,与3煤断煤交线总宽度约140m,断层最大落差约17m。工作面推采揭露、通过断层组时并未出现涌水迅速增加现象,但当回采工作面通过断层组560m时,工作面涌水量由130m3/h快速增加至900m3/h,造成工作面被迫停产,矿井排水费用增加,开采成本增长。工作面平面示意图见图1。

2 定向钻进技术的提出

定向钻进技术是指利用钻孔自然弯曲规律或采用人工造斜工具使钻孔按设计要求进行延伸钻达预定目标层位的一种钻探方法。

以往的防治水工程中常使用地面立孔注浆,加固封堵涌水通道。普通的立孔注浆与目的层接触为一个点,浆液扩散半径有限,施工钻孔多,加固封堵区域小,费用高,效率低。如果采用定向钻进技术进行前进式注浆,定向钻孔与目的层接触为一条线,注浆辐射成一个面,只需布置少数几个定向钻孔就可以对断层进行全面加固封堵,工程量少且效率上大大提高。

鉴于定向钻孔上述优势,王楼煤矿提出将定向钻进技术应用于13301工作面断层组的注浆加固封堵工程中。

图1 13301工作面平面图及钻孔设计图

3 定向钻孔设计施工

3.1 施工目的

13301工作面涌水的主要充水水源为煤层顶板砂岩水和侏罗系水,充水通道为断层组活化导水。根据充水水源及充水通道的分析,通过地面定向水平钻孔及水平分支钻孔在13301工作面断层组上部对应的石盒子组和侏罗系地层内进行通道探查治理,封堵充水通道,将该层段形成一个有效的阻水层,降低工作面及矿井涌水量,减小排水费用及矿井开采成本,保障生产安全。

3.2 钻孔设计

本次工程设计1个主孔和3个分支孔,平面布置图见图1。设计注浆层位在3上煤层顶板之上85~110m 左右。

3.3 钻孔结构及施工工艺

(1)钻孔结构

钻孔采用三级孔径:

一开:孔深0~300.00m,孔径Φ311mm,下入Φ244.5×8.94mm石油套管,其套管与孔壁间环状间隙用42.5#水泥全封闭;

二开:孔深300.00m~煤层顶板以上80.00m,孔径Φ216mm,该段下入Φ177.8×9.19mm石油套管,并与上部套管重叠50m,其套管与孔壁间环状间隙用42.5#水泥全封闭;

三开:煤层顶板以上80.00m至设计深度,孔径Φ132mm,裸孔。钻孔结构见图2。

图2 钻孔结构示意图

(2)施工工艺

地面定向钻孔施工时,首先采用螺旋钻杆常规回转钻进工艺施工大倾角下斜钻孔至设计层位,下入孔口套管并试压合格;然后使用螺旋钻杆随钻测量定向技术进行造斜施工,钻孔轨迹的实时准确测量和控制使钻孔按设计轨迹在欲加固层钻进延伸,待成孔后进行前进式注浆形成人工隔水层[1]。定向钻施工流程图如图3。

图3 定向钻孔工艺流程图

3.4 注浆参数

(1)注浆压力

注浆压力的控制是注浆的关键。当注浆压力较小时,浆液的扩散半径及扩散范围有限,造成注浆效果达不到设计要求;当注浆压力过大时,造成浆液扩散半径过大、浆液浪费现象。因此,注浆压力的控制在注浆加固效果上起到至关重要的作用。允许注浆压力根据以下经验公式计算:

Pa=βρgT+Ckαh[2]

式中:

Pa-允许注浆压力,kPa;

β-系数,在1~3之间;

ρ-注浆段以上岩土层的密度,t/m3;

g-浆液比重;

T—地基覆盖厚度,m;

C-与注浆次序有关;

k-与注浆方式有关,前进式注浆k=0.8,后退式注浆k=0.6;

α-与地层性质有关,结构疏松且渗透性强的地层取0.5,结构紧密且渗透性弱的地层取10;

h-注浆段深度,m。

(2)注浆材料

注浆材料选用P.O42.5普通硅酸盐水泥、水玻璃。浆液类型采用单液浆及双液浆联合注浆堵水。双液浆根据岩层吸浆量、浆液漏失大小,现场确定水玻璃的加入量;单液浆密度一般控制在1.2~1.6g/ml。

(3)扩散半径

注浆扩散半径可根据刘嘉材[3]公式计算。

刘嘉材公式:

式中:

R-扩散半径,cm;

Pc-注浆压力,kPa;

po-地下水压力,kPa;

t-注浆时间,s;

δ-裂缝宽度,cm;

u- 浆液黏度,mPa·s;

rc-注浆孔半径,cm。

(4)注浆结束标准

注浆压力应不小于受注含水层最大静水压力6MPa。当注浆压力达到设计压力后,应逐次换挡降低泵量,直至泵量达到10L/min,并维持30min。之后进行压水试验(试验压力为结束压力的80%),测得单位吸水率q不得大于0.01L/min.m。只有同时满足以上两个条件的情况下,才能认为受注段达到了注浆结束标准,可以停止注浆。

4 定向钻孔优势及不足

4.1 优势

(1)定向钻进技术在13301工作面断层组治理过程中,可精确控制注浆层位,有效封堵了充水通道,使工作面涌水量减小250m3/h,降低了矿井排水费用和开采成本。

(2)较以往普通立孔注浆技术,地面定向钻孔前进式注浆具有开孔点少、一孔多方位探测、无效进尺少、目标点准确、注浆辐射范围广、效率高,综合成本低等优势[4]。

4.2 不足

(1)钻进时钻杆不旋转,螺杆电动机扭矩小,对地层适应能力差,如遇缩径泥岩、易塌孔泥岩,容易发生孔内事故;

(2)钻进期间采用前进式注浆,单孔施工周期长,原孔内状况易发生变化,增大了孔内事故发生概率。

5 结论

(1)通过定向钻孔注浆进一步验证了13301工作面的充水机理为断层组活化导水,充水水源为煤层上覆砂岩水及侏罗系砂砾岩水,充水通道为断层导水。

(2)通过定向钻孔注浆有效地封堵了13301工作面导水通道及集中出水点,工作面涌水量由600m3/h减小至350m3/h,堵水效果明显。

(3)定向钻孔注浆在断层导水、裂隙带导水、岩溶陷落柱导水等水害治理方面亦可应用。