汽车总装拧紧工艺管理研究

2019-07-15邓智良何伟东王敬谋

邓智良,何伟东,王敬谋,姜 磊

(上汽通用五菱汽车股份有限公司重庆分公司总装车间,重庆401135)

0 前言

汽车质量管理体系标准(简称“汽车QMS标准”或“IATF16949”或 16949,其前身为 TS 16949),连同适用的汽车顾客特定要求,ISO9001:2015要求以及ISO9000:2015,定义了对汽车生产件及相关服务件组织的基本质量管理体系要求。IATF 16949:2016(第一版)是一份创新文件,着重考虑了顾客导向性,综合了许多以前的顾客特定要求。

汽车QMS标准的目标是开发提供持续改进、强调缺陷预防,减少变差和浪费的质量管理体系[1],在世界范围内得到了广泛应用。部分学者开展了16949应用的研究,例如:田晓霞等对推行IATF16949:2016质量管理体系运行的重要性进行了简要阐述[2];白翱,崔海龙等对提出并建立了面向中小汽配件制造商的TS1 6949体系支撑平台,开发了原型系统以验证研究的可行性和有效性[3];苏淑彦对目前汽车零部件生产企业应用16949存在的问题进行了分析[4]。

然而,以上的研究都侧重于16949重要性、前期理论及目前应用弊端的研究,未将16949应用到实践中。针对这一情况,本文根据16949汽车质量管理体系的要求及原理,在现有生产质量管理的基础上,以顾客为关注焦点,根据风险思维,针对特定场景识别活动,建立了精确管控系统,以点概面的阐述质量体系建立的方法。

1 背景

汽车产品由3~4万多个零件组成,4~5千个总成组装而成,汽车制造是一个复杂过程,生产组织需要多方合作、大批量流水作业。主机厂的作业分为四大工艺车间,冲压、焊装、涂装、总装,而四大工艺的特点各不相同,以总装为例,拧紧工艺为总装车间主要之一,拧紧质量一旦出问题,轻则可能出现零部件松动、异响,重则有可能引发安全事故,所以如何对拧紧质量进行控制至关重要。

传统拧紧工艺根据所作用系统的功能严重度及成本控制要求,对于拧紧工艺会选择不同的控制方法。对于严重度低的功能系统,如内外饰件,在拧紧所采用的工具一般采用普通电动拧紧工具或者手动扭矩扳手来进行控制;而对于底盘、转向等与安全和法规有关的功能系统,则采用高精度电枪进行拧紧质量的控制,并且此类工具配合拧紧系统,具备拧紧数据记录和追溯功能。

然而汽车总装难以实现100%自动化生产,即便是采用了带数据记录和追溯功能的高精度电动拧紧工具,其生产作业仍是由人操作完成,这就可能存在人员漏操作的风险,导致质量问题逃逸。虽然有数据记录和追溯功能,但是事后发现为了防止缺陷逃逸,必然需要排查追溯,这就造成了极大的浪费。如何确保缺陷能得到有效管理和拦截,本文将致力于拧紧质量控制的场景提出解决方案。

2 拧紧系统的设计与开发

设计与开发主要根据APQP开展,由于研究的是汽车总装车间的拧紧工艺开发,所以本文仅从生产过程的工艺设计与开发进行研究。

2.1 风险识别

产品工程应用FMEA 识别失效模式与风险,确定了关键产品特性定义体系(kcds,Key Characteristic Designation System)。根据失效后果及严重度,对拧紧工艺分类定义如表1所示。

表1 关键产品特性定义体系(拧紧)

2.2 拧紧工艺开发的输入

根据产品工程对关键产品特性的定义,以及制造策略和成本控制的要求,总装拧紧工艺采用如表2控制方式。

表2 拧紧工艺控制方式

2.3 拧紧工艺开发的控制

拧紧工艺开发,主要按照开发的三要素评审、验证、确认开展,下面列出主要交付物:

1)PFMEA:每个拧紧工艺对应的(汽车)功能系统的失效模式及后果分析;

2)PCP:根据PFMEA识别的风险和定义的控制措施,细化控制方法,包括应用的工具设备、检查的范围和频次,及反应计划;

3)作业指导书:根据PFMEA和PCP,将具体要求落实到作业指导书中,把质量标准和失效后果在作业指导书中清晰描述;

4)防错验证:对工艺有关的防错识别进行验证,确认其是否有效进行,通常每周开展一次;

5)旁路管理:当主用设备故障,采用备用方案(比如电动拧紧工具故障,采用手动工具),备用方案必须得到工程认可(产品工程和制造工程)。

以上交付物,确定了设计评审、验证、确认的要求。

2.4 拧紧工艺开发的输出

为了满足产品要求,需要对于拧紧工艺的运行进行监视、测量,以确保过程的稳定。

1)过程能力的监控。采用统计过程分析(SPC)工具,对拧紧工艺的动态扭矩进行过程能力分析。由于电动拧紧工具的扭矩传感器并非测量实际动态扭矩值,需要外接传感器对动态扭矩进行分析。当cpk(过程能力指数)<1.33,需要对该工艺的人、机、料、法、环进行分析,寻找造成不稳定的因素,提前预防控制,如有必要增加投资变更工具提升控制等级。对于扭矩扳手拧紧的工艺同样可以串联传感器测量动态扭矩。图1为前悬挂安装的过程能力分析,正态分布图及cpk表达了该点位的过程能力,过程力监控通常每个月开展一次。见图1。

图1 前悬挂安装过程能力分析

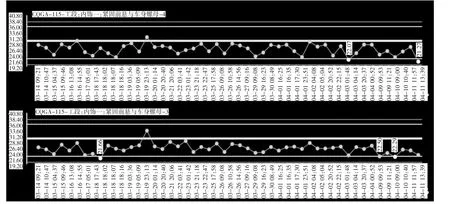

2)抽检。对于正式生产的运行,需要对静态扭矩进行架空,绘制控制图,监控过程的变异,图2为装配前悬挂的静态扭矩监控。根据SPC原理,当某扭矩超过控制线,或者连续有三个点以上连续上升或者下降,需要对该工艺的人、机、料、法、环进行分析,寻找变异原因并制定相应控制措施。通常对当班次的拧紧点,每两个小时测量一次静态扭矩的测量。

图2 前悬挂安装控制图

3)精确管控系统。由于总装车间的拧紧工艺由人操作执行的较多,即便是有作业指导书、设备有防错,也有可能出现意外情况,比如扭矩漏打或者设备故障。在以往的过程监控中,管理人员通常需要等到员工报警、或者质量门检测出来异常才能得知故障发生。在意外情况发生时,如何对拧紧质量实时监控是本文研究的主要目的。对于高精度电动拧紧工具,拧紧结果首先上传到拧紧服务器,服务器上记录了与车辆对应的点位拧紧质量(扭矩、转角、工艺点拧紧数量、数据是否完整等等),一旦监控的拧紧参数超差或者参数不完整,会显示不合格信息。通过数据的二次开发利用,建立精确管控系统,实时展示车辆拧紧质量是可以实现的。图3为精确管控系统的构架。其主要工作流程为:1)岗位按要求施加扭矩;2)拧紧信息上传服务器;3)通过精确管控系统,在服务器上抓取相关对应车辆拧紧质量信息;4)在看板上动态显示车辆质量信息。

图3 精确管控系统构架

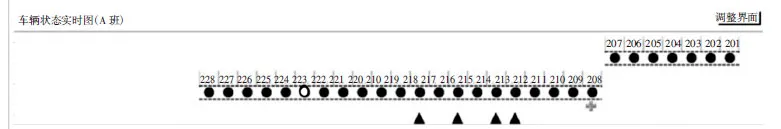

精确管控系统在各个主要工艺段和SIP站(质量门)都设置有看板,图4所示为发动机分装线工艺段的精确管控系统Layout,圆圈表示分装线各个工位的发动机(在主线则表示各个工位的车辆),实心圆代表车辆正常,空心圆代表数据不合格,(数据异常,需要排查故障);工位旁的倒三角表示该工位为关键岗位,十字标记代表(人、机、料、法、环)变化点。

图4 精确管控系统运行图(发动机分装线)

质量体系七大原则中,领导作用至关重要,占据质量体系管理的核心地位(如图5所示)。最高管理者应评审产品实现过程和支持过程,以评价和改进过程的有效性和效率[1]。通过精确管控系统在现场对拧紧质量的目视,各个工艺段的拧紧质量可以清晰的表述出来,每个工艺段的管理人员、班次的管理人员都能实时监控拧紧质量,并且可监控岗位的变化,对变化点加以控制,从而确保过程的有效性和效率。

图5 质量体系的PDCA循环模式

3 过程方法

根据质量管理体系最重要的改进在于2000年起,引入了过程方法和PDCA循环模式,这是构建质量体系的主要工具,图6展示了单一过程要素图。将拧紧工艺管理建立文件系统,根据过程方法和PDCA循环,建立相应的体系文件,以规定拧紧工艺管理场景各个层级人员的工作职责和工作程序。

图6 单一过程要素图

通过识别过程,建立《精确控制系统运行流程》、《扭矩质量管理制度》、《制造过程质量监视与测量程序》等程序文件。图7所示为精确管控系统运行流程。

图7 精确管控系统运行流程

4 结束语

通过质量管理体系,应用七大原则、质量管理五大工具,以及过程方法、PDCA循环等思路,建立了拧紧工艺管理的体系,并在此基础上开发出精确管控系统,在体系上进行了改进。精确管控系统通过数据的二次开发,将参数等不可见的抽象质量,目视化为具体、直观的图形,大大强化了生产的管理,便于监控质量问题,并寻求改进机会。本阶段精确管控系统主要以拧紧工艺为基础开发,后续将可扩展到液体加注、玻璃涂胶、车辆信息(铭牌、燃油卡、一致性证书等)等等有参数信息集成到此系统中,更全面的管理整车质量,发挥质量体系以顾客为关注焦点、领导作用、全员积极参与等原则的功能。