原料粒度对高压干法成型机成型效果的影响

2019-07-12王国栋孙丰涛刘鑫鑫王子建

冯 超,王国栋,孙丰涛,刘鑫鑫,王子建

(兖煤蓝天清洁能源有限公司 洁净煤厂,山东 邹城 273500)

兖矿洁净煤厂采用高压干法成型[1]技术生产型球,成型机是核心设备;实验发现,成型原料粒度对成型机的成型效果有显著影响,与粗粒和混合粒级煤粉相比,单个型球的密实度高、平均重量高,产品完好率高,成型设备的生产效率高。

1 洁净煤厂主要生产设备概述

1.1 煤粉制备系统

兖矿洁净煤厂煤粉制备车间的设备主要有:1套产能为80 t/h、成品粒度为120目的立磨系统,2套产能为40 t/h成品粒度为60目的锤式破碎系统。

(1)立磨系统工作原理。立磨[2]系统型号为ZJTL3230C,主要由选粉机、磨辊装置、磨盘装置、加压装置、减速机、电动机、壳体等部分组成。物料通过定量给料胶带机和下料管给到磨盘中心,转动的磨盘使物料借助于离心力作用向外运动。当物料进入磨辊下面时,在辊子的压力作用下被挤压粉碎。当物料通过磨盘移动到风环上方时,被高速热气流带起,粗颗粒被带回磨盘,细颗粒被带向磨机上部的选粉机。经选粉机分选后,合格产品随气流排出磨外,粗粒则沿中心锥回到磨盘继续粉磨。与此同时,热气流对物料进行烘干。如此,物料被反复粉磨和烘干直至达到成品细度[3]要求。随气流出磨的成品被旋风筒或收尘器收集。

(2)烘干锤式破碎机[4]系统工作原理。烘干锤式破碎机型号为DC407,主要由底座、壳体部、转子部、水冷部 、传动部、过渡框架、挡风板、导流棒、进料口等组成。物料通过卸料阀给入进料口后,先在进料口内与高温热风初步进行热交换;随后进入破碎腔,部分物料经旋转转子上的锤头直接打散,部分物料在壳体内壁上被撞击破碎;同时进入的热风将这些物料烘干。热风从进料口的热风进入口引入,作用是:将潮湿的大物料初步烘干,易于锤头将之打散;再将细物料烘干,细物料随气流通过出口进入选粉系统。未能被气流带出的物料,则再次在破碎机中烘干破碎。

1.2 高压对辊成型机系统

高压对辊成型机型号为CDG120-100,压辊转速3~11 r/min(可调节)。该设备主要由两个相向且同步转动的挤压辊组成,一个为固定辊,一个为活动辊,两辊辊面均加工有一定形状的凹形坑。物料在成型机内通过两个阶段逐步成型。第一阶段,首先是颗粒的位移,重新排列并排除空隙内的气体,料层内的拱桥效应[5]被破坏,使物料致密化;这一阶段耗能少,但物料体积变化较大,现场多在预压阶段完成这一步骤。第二阶段,煤粉中的脆性物料被压碎,细粉会被挤入大颗粒的缝隙中,塑性物料的颗粒发生变形,颗粒间会相对转动或相互嵌入,产生的自有化学键[6]、强烈的范德华力[7]、颗粒间的液粘力及机械咬合力共同作用而使强度进一步提高。压辊上部配有变频给料和预压系统,细粉、小颗粒物料从两辊上方给入两挤压辊的咬入角之内。在受到两辊传动力及液压系统为两辊水平方向提供的高压挤压力的作用下,物料被挤入到两辊辊面的凹形坑内压实、成型。挤压辊凹形坑内的物料随着两辊向下转动而受到重力和物料内部的弹力作用而脱球。采取垂直螺旋给料形式向两辊之间定量、预压给料,可减少挤压过程中的气体排放,提高进入两辊咬入角时物料的密度。高压对辊成型机采用对辊挤压、层压挤压的原理,高效快速实现物料的挤压、成型。

2 试验方法

2.1 试验原料

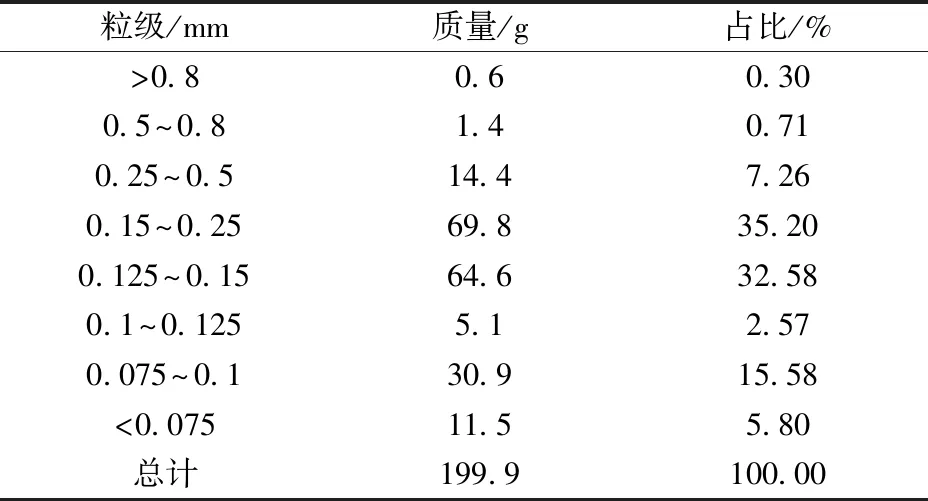

原料采用兖州矿区本地煤种,粒度不大于10 mm,煤质分析结果见表1;煤粉粒度组成见表2~表4。

表1 试验用原煤指标分析

表2 细粒煤粉粒度检测结果

表3 粗粒煤粉粒度检测结果

2.2 测试方法

(1)开启立磨系统,将成品物料目标仓设定为东侧仓;化验人员提前携带测试物品到达取样地点,待系统稳定后由集控操作人员通知现场人员取样化验。化验人员及时将成品物料筛分[8]结果反馈集控室操作人员,直至成品煤粉细度达到120目左右。

表4 混合煤粉粒度检测结果

(2)保持系统各参数不变,切换立磨成品目标仓至立磨西侧仓。所生产成品作为细粉成品,试验物料量60 t。

(3)将成品物料通过混料输送系统送至高压对辊成型机缓冲仓。

(4)指定专人开启试验成型机,液压系统压力设定为17 MPa,运行压力保持稳定,主机电流保持27~30 A。设备稳定后每半小时取样一次,取样时由两人协同操作,于振动筛出料口进行全断面取样;三次取样结束后将试验物料全部排空。

(5)将样品编号后交由化验人员测试留存。

(6)开启锤式破碎系统,重复(1)中检测过程,直至系统达到稳定,成品粒度达到60目左右,记录设备此时产量;成品物料放置于西侧煤粉仓;锤式破碎机目标仓及时将多余物料排空,避免影响试验结果;试验物料量60 t;重复步骤(4)和(5)。

(7)开启立磨输送物料系统,将细粉与粗粉通过混料螺旋充分混合并输送至成品物料仓,作为成品混合料。

(8)重复步骤(4)和(5),直至试验结束。

(9)对样品进行完好、冷压[9]、跌落试验[10],统一整理分析。

3 试验结果与分析

3.1 试验结果

将不同粒径原料样品指定同一团队进行冷压和跌落试验,并将试验结果汇总(见表5)。

表5 3种粒径原料成球效果对比

3.2 试验分析

(1)在同样给定压力条件下,细粉所压制成型样品的冷压强度大于400 N/个的比例明显高于其他两组数据,跌落强度有较为优异的表现。

(2)从成型质量来看,细粉所生产样品单个球平均质量为32.67 g,明显高于其余两组,说明单个成品在同等体积情况下更加密实。

(3)从样品完好率看,细粉所生产样品完好率为77.5%,明显高于其余两组,成型率较高,设备效率明显高于其余两组。

4 结 论

成型原料粒度对洁净煤厂现用高压干法成型机的成型效果有显著影响。相比粗粒和混合粒级煤粉,细粒度煤粉成型样品的冷压强度、跌落强度较高,单个型球的平均重量高,产品完好率高,成型设备的生产效率也更高。