红岭铅锌矿采场结构参数数值模拟与优化*

2019-07-11杜永亮包东程

杜永亮,包东程

红岭铅锌矿采场结构参数数值模拟与优化*

杜永亮,包东程

(赤峰山金红岭有色矿业有限责任公司,内蒙古 赤峰市 025400)

为优化红岭铅锌矿阶段空场采矿法采场结构参数,选取采场长度、间柱宽度和顶柱厚度3个因素,每个因素取3个水平,用正交试验原理设计了9个数值模拟方案。对每一个方案用Midas耦合Flac3D进行数值模拟分析,揭示了用不同采场结构参数开采过程中采场最大主应力、z方向最大位移、间柱和顶柱塑性区贯通状况等力学演化规律。研究结果表明,顶柱安全厚度随采场长度增加而增高,最大主应力位置发生在采场角点位置,最大位移位于采场顶板中央,若间柱发生破坏,上盘围岩最大位移会向间柱方向移动,相邻两矿房塑性区有贯通的趋势。综合分析9个方案的数值模拟结果,考虑安全性和经济性,采场长度50 m、间柱宽度10 m、顶柱厚度15 m为红岭铅锌矿最优采场结构参数。

红岭铅锌矿;正交试验;数值模拟;采场结构参数优化

0 引 言

采矿方法是矿山生产安全开采的核心,而采场结构参数是采矿方法的关键技术,因此研究科学合理的采场结构参数对矿山安全高效生产意义重大。近年来,国内外学者对采场结构参数优化进行了大量研究:如苏先锋等[1]采用弹塑性理论和ANSYS有限元软件对某铜铁矿二期工程的采场结构参数进行了优化研究;仵锋锋[2]采用Flac对采场跨度进行数值模拟优化,得到某矿山最优采场跨度为10 m;谭军等[3]对凡口铅锌矿盘区机械化上向中深孔回采嗣后充填采矿法进行采场结构参数数值优化分析;毛贵林[4]基于Midas/GTS对上向水平分层充填法结构参数进行了优化;刘泽州等[5]采用数值模拟对采场永久矿柱宽度进行了优化研究;成涌等[6]对铜绿山盘区机械化上向中深孔高分层充填法采场结构参数进行现场试验研究;陈敏等[7]采用数值模拟对某石灰岩矿采场结构参数进行研究;叶树学等[8]对某铝土矿极限采场跨度进行数值分析等。上述学者采用的研究手段主要为数值模拟方法,且取得了良好的效果,表明数值模拟方法研究和优化采场结构参数具有一定的实用性。

为确定红岭铅锌矿阶段空场采矿法最佳采场结构参数,本文采用正交试验原理和Midas-Flac3D耦合数值模拟方法,优化得出了红岭铅锌矿阶段空场嗣后充填采矿法采场合理结构参数,确保了红岭铅锌矿安全高效开采。

1 数值模拟计算方案

红岭铅锌矿位于内蒙古自治区赤峰市北部巴林左旗境内,行政区划隶属乌兰达坝苏木管辖。矿区矿石平均地质品位:锌2.11%,铅0.20%,铜0.06%,铁20.83%。矿区全长5700 m,地表标高+1200 m,矿体赋存于+630~+1110 m标高,最大延深480 m,矿体总体走向北东59°,倾向北西,倾角60°~80°,平均倾角75°。矿体厚度较大,一般厚度为15~50 m,平均约30 m左右。铅锌矿石体重为3.5 t/m3,铁矿石体重为3.7 t/m3,岩石体重为2.7 t/m3;硬度系数:铅锌矿石=8~ 12,铁矿石=10~16,岩石=8~10;松散系数为1.5;自然安息角为39°。矿体和围岩稳固性好,节理裂隙发育程度较低,局部构造破坏可致稳固性较差。矿体品位分布均匀,矿岩边界清晰。矿山目前采用的采矿方法为沿走向布置阶段空场采矿法,中段高度为50 m,依据现场经验采场长度为40~60 m、间柱宽度为15~25 m、顶柱厚度为5~15 m,经验法确定的采场结构参数造成采场稳定性难以保障、采矿贫化损失难以控制等技术难题,因此有必要研究确定红岭铅锌矿合理采场结构参数,为矿山安全开采提供科学依据。

本文采用正交试验法对红岭矿区阶段空场法采场结构参数进行研究,取采场长度、间柱宽度和顶柱厚度3个因素,每个因素取3个水平,采场结构参数正交试验因素和各因素水平确定如表1,采场结构参数数值模拟方案的正交试验设计方案如表2所示。

表1 采场结构参数因素水平表

表2 采场结构参数数值模拟正交试验方案

2 数值模拟模型与力学参数

根据红岭铅锌矿开采条件,用Midas-Flac3D耦合分析法,建立红岭铅锌矿采场结构参数模拟数值模型,如图1所示。由于开挖影响范围为开挖尺寸的3~5倍,确定模型尺寸为宽300 m,高300 m,长度依据采场长度相应调整。

(a)总体数值模型;(b)间柱和顶柱

通过岩石力学参数测试分析,得到矿山岩体力学参数如表3所示。矿区地应力场以水平构造应力为主,水平最大主应力随埋深的增加而增大,随深度呈现线性增长关系,不同深度最大水平主应力的方位一致性较好,均为北东方向,最大主方向大致平行于矿体走向。垂直方向主应力随埋深的增加而增大,整体上大致呈线性增长趋势。最大主应力、中间主应力和垂直应力与深度关系如下:

表3 红岭铅锌矿岩体力学参数

3 数值模拟结果及最佳采场结构参数

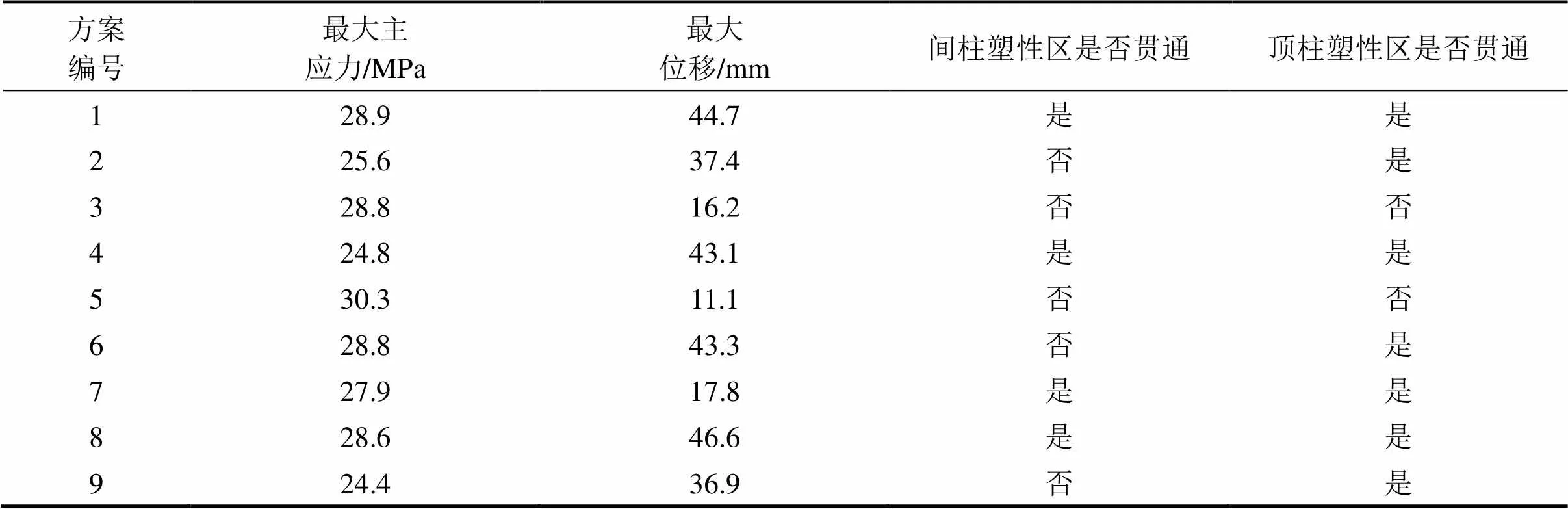

对正交试验中9个方案进行数值模拟,并记录9个方案数值模拟结果中矿房开挖后采场最大主应力、最大位移、间柱塑性区是否贯通及顶柱塑性区是否贯通4项指标,各方案数值模拟结果如表4所示。

表4 各方案数值模拟结果

各方案数值模拟结果表明,方案3和方案5间柱塑性区和顶柱塑性区均未发生贯通破坏,表明采场长度40 m,间柱宽度15 m,顶柱厚度15 m和采场长度50 m,间柱宽度10 m,顶柱厚度15 m时,采场受力状况较佳,可以保证回采的安全。

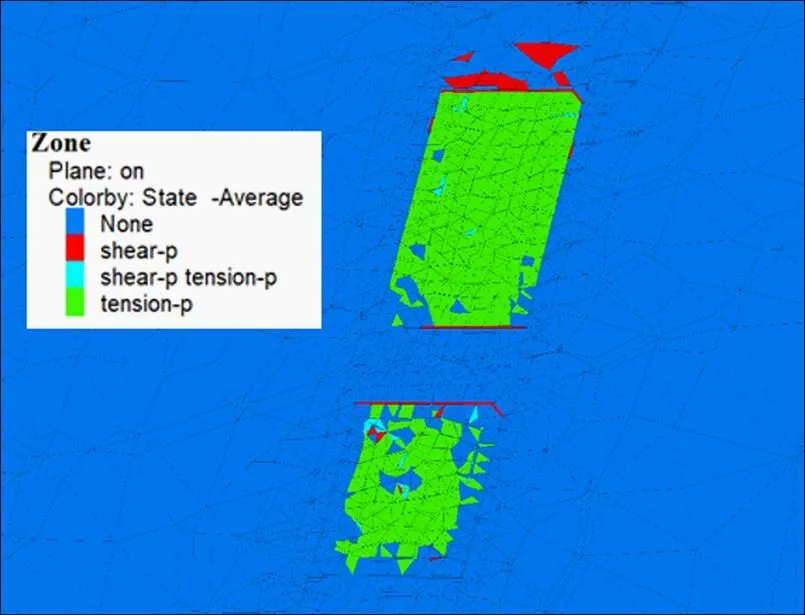

模拟结果中方案5间柱塑性区、顶柱塑性区、z方向位移及最大主应力分布如图2~图5所示。

图2 方案5间柱塑性区分布

图3 方案5间柱塑性区分布

图4 方案5位移云图

图5 方案5应力云图

从图2和图3可以看出,方案5间柱和顶柱塑性区呈零星分布,并未贯通,表明方案5采场结构参数能保证回采安全。从图4可以看出顶柱最大沉降发生在顶板中央位置,底部最大鼓起位置也在采场中央。从图5可以看出采场边角位置出现了应力集中,表明采场边角位置易发生局部塑性破坏。

从表4可以看出,在矿房长度50m以下时,间柱宽度10m,顶柱厚度15m可保证矿房安全回采,在采场长度60m时,间柱宽度需15m才不发生塑性破坏,而顶柱厚度15m仍无法保证回采安全。在正交试验的9个方案中,方案3和方案5可以保证矿房回采安全,但方案5采场长度稍长,可以减少采切工程量,回采效率更高,经济性较好,故确定方案5为最优方案,即采场长度确定为50m,间柱宽度确定为10m,顶柱厚度确定为15m。

4 结 论

(1) 针对红岭矿区阶段空场采矿法,选取了采场长度,间柱宽度和顶柱厚度3个因素,每个因素取3个水平,采用正交试验设计了9个数值模拟方案,采用Midas耦合Flac3D进行数值模拟分析,综合分析了不同开采技术方案的采场最大主应力和z方向最大位移演化规律,揭示了不同开采技术方案间柱和顶柱塑性区分布特征及贯通状况。研究结果表明,顶柱安全厚度随采场长度增加而增高,最大主应力位置发生在矿房边角位置,最大位移位置发生在采场顶板中央,间柱宽度过小,将导致间柱塑性区连通,相邻两矿房裂隙贯通,导致间柱破坏。

(2) 9个不同采场结构参数的数值模拟结果显示,在矿房长度50m、间柱宽度10m、顶柱厚度15m时可保证矿房安全回采,在采场长度60m时,间柱宽度需15m才不发生塑性破坏。方案3和方案5可以保证矿房回采的安全,但方案5采场长度稍长,经济性较好,故方案5为最优方案,即红岭铅锌矿阶段空场采矿法最佳采场结构参数为:采场长度50m,间柱宽度10m,顶柱厚度15m。

[1] 苏先锋,陈顺满.某铜铁矿二期工程采场结构参数优化研究[J].采矿技术,2016,16(2):18−21.

[2] 仵锋锋.分段崩矿阶段空场嗣后充填采矿法采场结构参数的数值模拟研究[J].采矿技术,2015,15(5):9−12.

[3] 谭 军,史秀志,陈佳耀.基于数值分析的中深孔爆破采场结构优化研究[J].采矿技术,2016,16(6):3−6.

[4] 毛贵林.基于MIDAS/GTS的上向水平分层充填法结构参数优化[J].采矿技术,2018,18(2):3−5.

[5] 刘泽洲,雷 明.基于数值模拟的采场永久矿柱宽度优化研究[J].采矿技术,2017,17(3):13−15.

[6] 成 涌,戴宏辉,周科礼,等.盘区机械化上向中深孔高分层充填法在铜绿山矿的应用[J].采矿技术,2015,15(6):3−4.

[7] 陈 敏,史秀志.某石灰岩矿采场结构参数数值模拟研究[J].采矿技术,2015(1):16−17.

[8] 叶树学,陶 磊,胡京涛.采场跨度优化数值模拟研究[J].采矿技术,2017,17(3):10−12.

国家自然科学基金资助项目(51674288).

(2018−07−15)

杜永亮(1987—),男,工程师,主要采矿技术研究,Email: 546172125@qq.com。