基于数值分析的金山店铁矿两中段强采方案研究

2019-07-11王文中方暄东王文杰杨孝亮

王文中,方暄东,王文杰,杨孝亮

基于数值分析的金山店铁矿两中段强采方案研究

王文中1,方暄东1,王文杰2, 3,杨孝亮2, 3

(1.武钢资源集团金山店矿业有限公司,湖北 大冶市 435116;2.武汉科技大学 资源与环境工程学院,湖北 武汉 430081;3.冶金矿产资源高效利用与造块湖北省重点实验室,湖北 武汉 430081)

针对金山店铁矿东西区生产中段不平衡问题,提出了东区−410,−340 m两中段同步回采的强采方案,以加快东区下降速度,并基于FLAC3D数值计算软件对3种方案进行了分步开挖模拟。分析结果表明,下中段矿体的同步回采,对上中段采场顶、底板及围岩的应力分布均有一定的扰动,但最大应力值、位移值均在安全允许范围内,两中段强采方案在安全性上是合理可行的,不同回采顺序下的3种方案模拟结果综合对比表明,方案二在稳定性上为最优方案。

金山店铁矿;两中段同步回采;下向进路充填法;崩落法

金山店铁矿是武钢资源集团大型地下矿山之一,主要采用无底柱分段崩落法生产,年产矿石量350 万t。设计阶段高度为70 m,分段高度为14 m,进路间距为10 m。近年来,由于各种因素的影响,导致张福山采区东区和西区下降速度不一致,形成了多中段开采的局面,即下降速度较快的西区提前进入−410 m中段进行生产,而东区仍然在−340 m中段生产。这种连续矿体多中段开采的局面导致了众多问题,如安全问题、运输提升问题、通风问题及生产组织优化问题等。因此,需要在保证矿山产量和安全的前提下,加大东区的开采力度,力求在最短的时间内,将东区的生产进度追上西区,从而有效解决东西区生产中段不平衡的问题。为此,需要提出合理的东区回采方案。许多研究者已经针对金山店铁矿的回采方法及回采顺序等做出了有意义的工作[1−2]。因此,结合相关采矿技术资料,在东区矿体产状复杂、工程地质条件差的背景下,拟采用崩落法+上向进路充填法或崩落法+下向进路充填法进行开采,并进一步提出了东区−340 m中段及−410 m中段同时开采的强采方案。

上、下中段同时回采,会给上中段巷道、采场围岩应力分布造成一定的扰动。而在金山店铁矿松软型矿岩的开采环境下,两中段强采方案能否保证采场的稳定性,满足安全开采的要求,需要做出科学的分析论证[3]。岩体是一种特殊的介质,其应力应变关系复杂,且具有各向异性和非均匀性,其稳定性问题无法用解析方法简单求解。相比之下,数值分析法具有较好的适用性,特别是随着计算机技术的发展,三维数值模拟的方法越来越多地为采矿工程计算分析所 用[4−7]。本文通过FLAC3D软件,对两中段同步回采的3种强采方案进行了分步开挖的模拟计算,研究在不同回采方法和回采顺序下矿岩的应力分布、位移变化及回采区开挖对附近矿岩的扰动情况等,并对不同方案的计算结果进行分析对比,期望为选择合理的强采方案提供指导依据。

1 两中段强采方案

目前,金山店铁矿东区主开采水平为−312 m水平,−326 m水平正在进行采准工程掘进。两中段强采,是指在东区−340 m中段开采的同时,开始−410 m中段的开采。参考相关采矿技术资料和工程技术人员的现场经验,结合张福山东区的开采条件,−340 m中段仍采用无底柱分段崩落法开采,−410 m中段拟采用上向进路充填法或下向进路充填法进行开采,并形成了2种强采方案,即崩落法+上向进路充填法两中段强采方案和崩落法+下向进路充填法两中段强采方案。

(1)崩落法+上向进路充填法两中段强采方案。东区−340 m中段采用无底柱分段崩落法,在阶段内自上而下开采,−410 m中段采用上向进路充填法,在阶段内自下而上开采,2种采矿方法的开采顺序不同。东区上中段的−326 m分段开采完成后,将设备和人员转到下中段的−396 m分段进行上向开采直至下中段采完,最后完成上中段−340 m分段的开采。此方案以下称为方案一。

(2) 崩落法+下向进路充填法两中段强采方案。东区−340 m中段采用无底柱分段崩落法,在阶段内自上而下开采,东区−410 m中段采用下向进路充填法,在阶段内自上而下开采。然而,东区−410 m中段采用下向进路充填法开采时,并不能从−340 m分段或−354 m分段进行开采,因为这两个分段的开采都将影响−340 m中段的崩落法开采。此时,东区的开采顺序可能有2种方式:一是崩落法开采上中段−312 m分段和−326 m分段,同时从−368 m分段开始采用下向进路充填法开采至−396 m分段,最后回到上部采用崩落法开采−340 m分段和−354 m分段,至此完成东区−410 m中段的开采。此方案以下称为方案二;二是崩落法开采上中段−312 m分段和−326 m分段后,崩落法开采−340 m分段和−354 m分段,同时从−368 m分段开始采用下向进路充填法开采至−396 m分段,全部回采结束后,完成东区−410 m中段的开采。此方案以下称为方案三。

2 两中段强采方案数值计算模型及计算参数

通过收集整理矿区资料,得到了矿山地形图、阶段工程分布图等,作为建立模型的基础资料。金山店铁矿矿体形态为不规则型,为了准确表现矿体和采区状态,借助于ANSYS数值分析软件前处理功能建立金山店铁矿数值计算模型并划分网格后,再通过接口转化程序导入FLAC3D进行计算分析,从而实现FLAC3D建模的快速便捷化[8−9]。

建立的模型在长度X方向上取3000 m,宽度Y方向上取1800 m,高度Z方向上取900 m至地表,模型边界条件采用位移约束,即左右X方向、前后Y方向位移均固定为0,Z方向为自由沉降;底面为全约束,地表作为自由面。在初始应力场的取值上采用原岩应力场和重力场迭加,形成计算中的初始应力场。模型中原岩应力为:最大主应力为南北方向的1.5倍自重应力;次应力为东西方向的0.75倍自重应力。最终生成的模型如图1所示。

本次计算中,模拟开挖步骤是同一分段几个矿房或几个分段一次性开挖,模拟开采是在前一计算步骤的应力分布的基础上,根据结构整体刚度的改变,施加开采释放荷载,求解开采后的应力场。

图1 金山店铁矿东区矿体模型

中科院武汉岩土力学研究所已经对金山店铁矿东、西区分别进行了较系统的岩石力学研究,并对矿岩的力学参数进行了分析。故本次数值模拟岩体力学参数采用其推荐的金山店铁矿东区岩体力学参数值。对于充填体的物理力学参数,采用查阅文献、类比其它矿山的方法确定,此处选取灰砂比1:4的胶结充填材料的参数值,具体参数见表1。

3 数值模拟结果对比分析

3.1 分步开挖结果分析

建立好矿体模型并施加边界条件后,首先进行初始化平衡,生成初始应力场环境。然后进行开挖计算分析,便可得到矿(围)岩各个方向的应力分布图、位移分布图、塑性区分布图等等。对于每种强采方案,选择代表性的3个开挖步骤进行分析。限于篇幅,只列出方案二分步开挖过程中最大主应力及位移分布图进行分析。方案二模拟开挖的步骤如表2所示。

表1 金山店铁矿东区岩体力学参数

表2 方案二开挖步骤

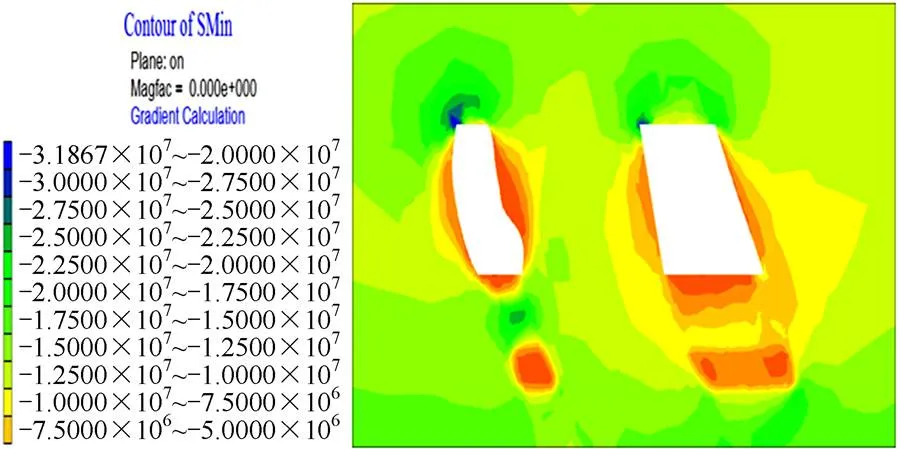

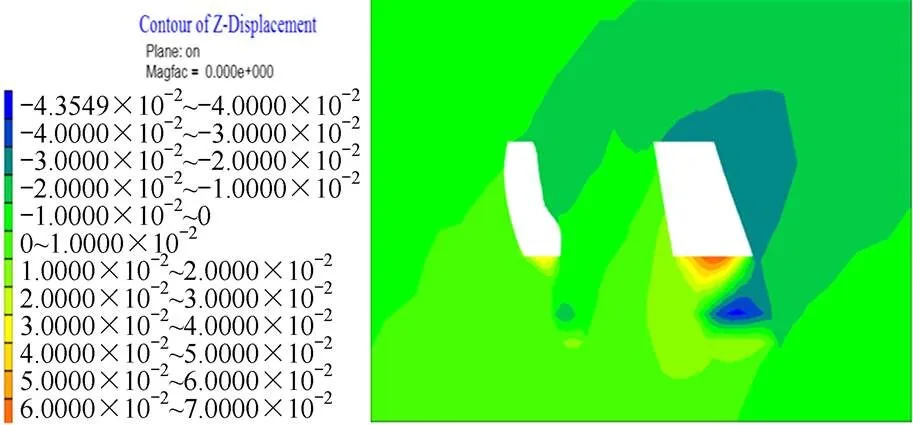

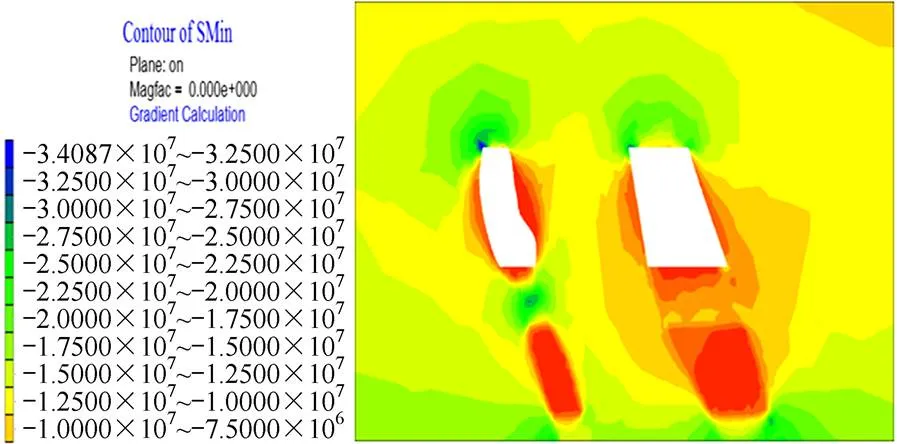

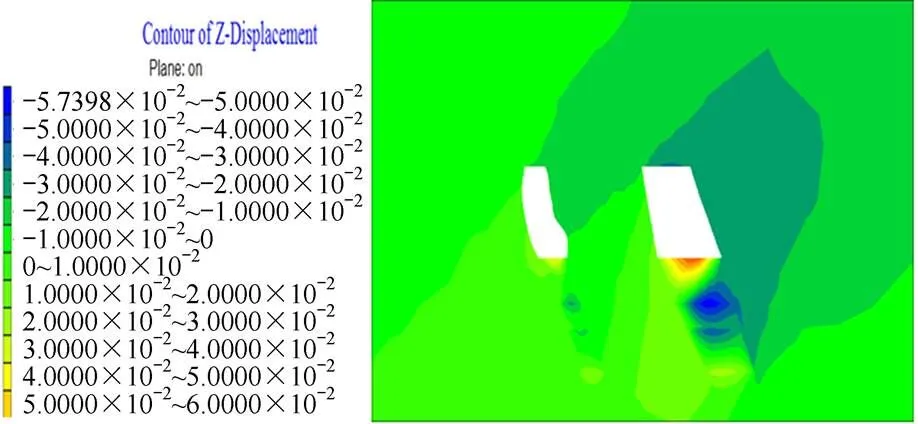

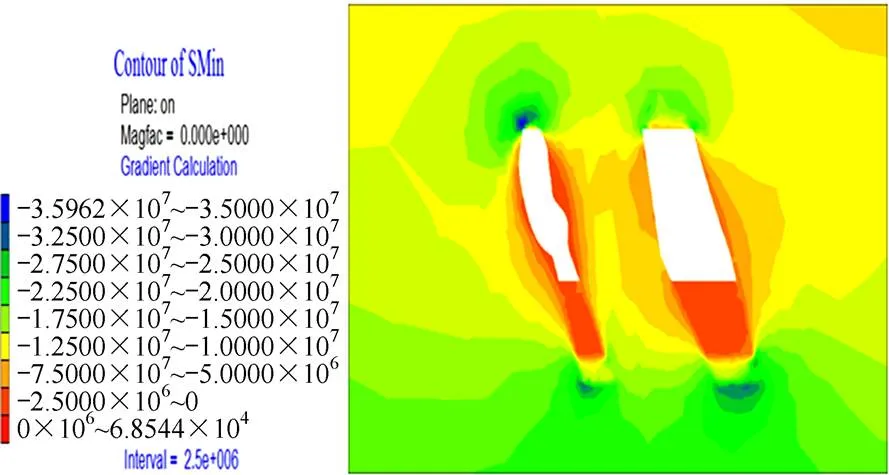

为了观察分析上下两阶段回采过程中围岩、采场的稳定性状况,选取矿体中部最厚的部位,即理论上稳定性较差的区域剖面图作为研究对象进行分析。其最大主应力、位移变化情况如图2~图7所示(图中压应力为负,拉应力为正;下向位移为负,上向位移 为正)。

图2 一步骤开挖最大主应力分布

图3 一步骤开挖Z向位移分布

图4 二步骤开挖最大主应力分布

图5 二步骤开挖Z向位移分布

图6 三步骤开挖最大主应力分布

图7 三步骤开挖Z向位移分布

从最大主应力分布图可以看出,矿体开挖后,矿(围)岩中应力会发生重分布。由于矿体开挖形成采空区导致原岩中的应力释放,在空区周围形成卸压区及局部的应力集中区。上部利用崩落法回采的区域,在采空区顶板边角处出现压应力显著增大的应力集中区。两侧围岩及底板处出现压应力显著减小并逐渐发展成拉应力的应力降低区。下部利用充填法回采的区域,在底板附近出现压应力显著增大的应力集中区,充填体内部及顶板附近形成卸压区,应力主要表现为压应力,只在局部表现出拉应力。随着开挖的进行,压应力最大值由31.9 MPa逐渐增至36 MPa,压应力平稳上升,且压应力集中程度逐渐加剧。

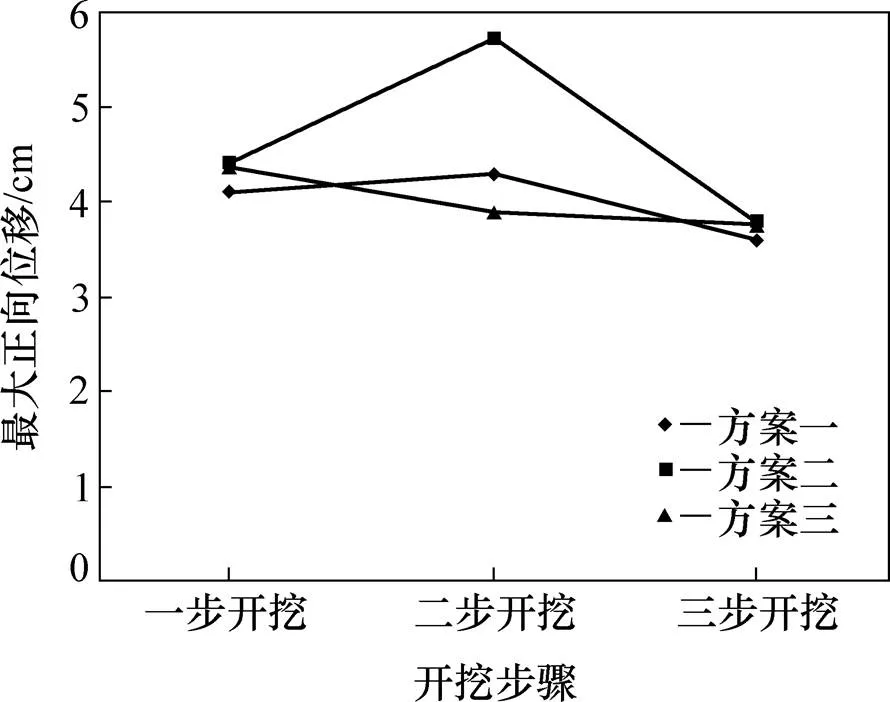

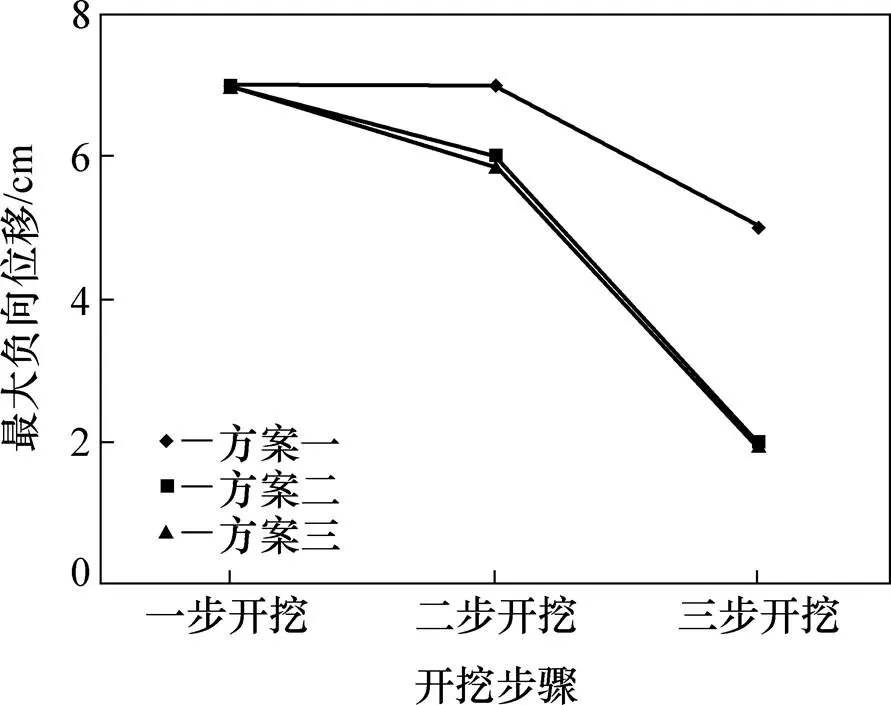

从Z向位移分布图可以看出,由于开挖的卸载作用,回采区矿体、围岩会产生上向或下向位移。利用崩落法和充填法回采的区域,都在开挖矿体的顶板处及上盘围岩区域产生下向位移,在底板处及下盘围岩区域产生上向位移。随着开挖的进行,最大下向位移先出现在充填采场顶板附近,由4.4 cm增大至5.7 cm。继续开挖后,最大位移转移至上盘围岩区域,降至3.8 cm,且产生较大位移区域的面积逐渐扩大;最大上向位移值由7 cm逐渐减小至2 cm,且三步骤开挖时变化显著。由于充填体的力学强度远远低于矿岩的力学强度,在受到较大应力作用的情况下,其内部位移变化比较显著。

综合来看,方案二中下中段矿体的同时回采,会对上中段矿体及围岩中应力分布造成一定的扰动,但扰动影响较小,未出现较大范围的应力集中现象及应力过大现象。最大压应力值为36 MPa,最大拉应力值为0.49 MPa,都在矿岩极限强度以内;位移整体变化不大,矿体、围岩Z向位移基本在3 cm以内。上中段采用崩落法回采,上盘围岩位移较大,可能会自然崩落。下中段充填采场在开挖过程中顶板局部区域下沉位移最大值约5 cm,最终稳定为2 cm。故方案二在回采过程中采场整体上是稳定的,只有局部区域出现位移值略大现象。在安全性上方案二是可行的。

同理,通过对其余2种方案的分步开挖应力及位移分布情况进行分析,可看出方案一、方案三总体上稳定性均较好。通过对回采顺序的合理规划,下中段矿体的同步回采对上中段采场的扰动可以被控制在较小的范围,可保证两中段强采方案的安全进行。

3.2 不同方案计算结果对比分析

由于此3种方案回采顺序不同,在回采过程中其应力及位移分布情况、变化趋势又各不相同。为了便于比较3种回采方案的优劣,将其三步骤回采应力及位移变化情况绘制成如图8~图11所示的折线图进行对比分析。

图8 各方案分步开挖最大主应力变化

图9 各方案分步开挖最小主应力变化

从图8~图11可以看出,3种方案在分步开挖过程中矿岩最大压应力均在36.5MPa以内,小于矿体平均抗压强度42MPa、围岩抗压强度50~55MPa;最大拉应力均在0.51MPa以内,小于矿体平均抗拉强度2MPa、围岩抗拉强度3~3.5MPa。方案二除了在二步骤开挖时正向位移稍大之外,负向位移与方案三接近,优于方案一,应力状态明显优于其它两方案,故从开挖过程中主应力及位移状态变化情况可以看出,三方案对比的优越度为方案二>方案三>方 案一。

图10 各方案分步开挖Z向最大正位移变化

图11 各方案分步开挖Z向最大负位移变化

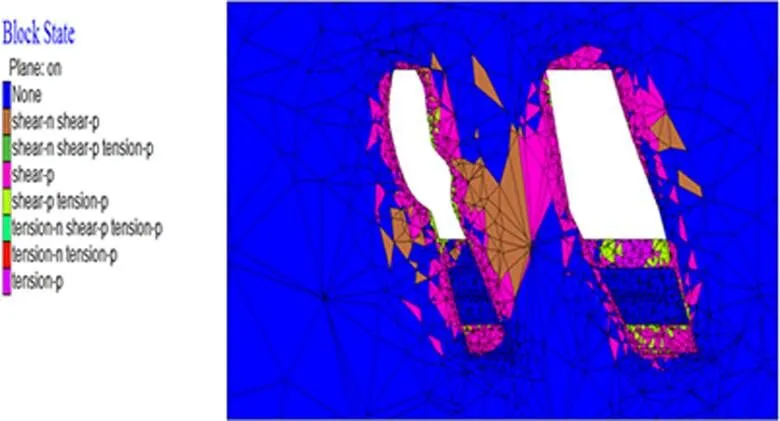

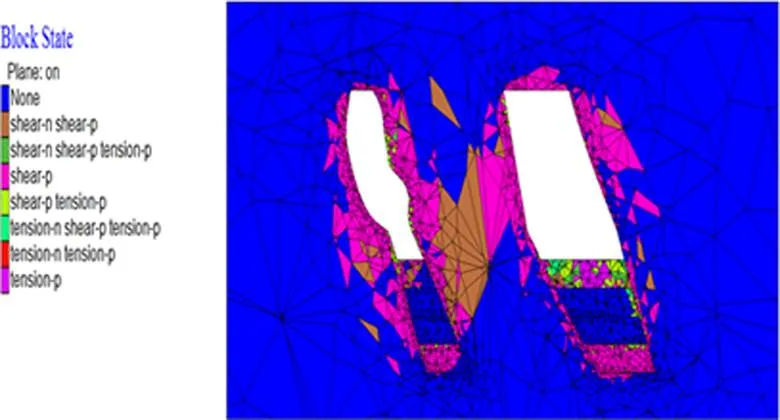

为了观察在分布开挖过程中围岩的整体稳定性状态,取3种方案最终开挖完毕后塑性区的分布状态进行对比分析,如图12~图14所示。

图12 方案一最终塑性区分布

从图12~图14可以看出,经过分步开挖后,三方案最终塑性区分布状态大体上一致,开挖后塑性区均分布在采空区周围,以剪切塑性区为主,且屈服状态大部分发生在过去,最终只在两矿体间围岩及充填采场上部存在部分剪切塑性区。

图13 方案二最终塑性区分布

图14 方案三最终塑性区分布

−354 m分段由于方案一采用充填法回采,而方案二和方案三采用崩落法回采且回采顺序不同,故塑性区分布有所差异:方案一没有出现塑性区;方案二在开挖过程中出现拉伸塑性区及剪切塑性区,但最终开挖完毕后塑性区消失;方案三在开挖过程中出现拉伸塑性区及剪切塑性区,且最终开挖完毕后塑性区仍局部存在,故此处三方案对比的优越度为方案一>方案二>方案三。

综合上述的对比分析情况,从开采安全性方面考虑,初步判断方案二较优。

4 结 论

根据上述对金山店东区两中段强采方案的数值模拟分析,可得出下述结论:

(1)3种两中段强采方案中,随着矿体的回采,均出现以下现象:采空区(充填区)顶板发生下向位移,底板上鼓,两侧围岩整体产生向内挤压的趋势;顶板及拐角处应力增大,出现明显的压应力集中区,围岩、底板及充填体附近应力减弱,局部出现明显的拉应力区。数值模拟表明,下阶段矿体的同步回采对上部矿岩应力有一定扰动,但未出现大范围应力集中现象及应力过大现象。

(2) 综合对比结果表明,3种两中段强采方案稳定性均较好,在安全性上是可行的。而方案二在分步开挖过程中矿岩最大压、拉应力值小于其它两方案且变化平稳,位移变化适中,稳定性更好。故从安全的角度进行评价,方案二为最优方案。

[1] 梅甫定,王如坤,夏 鸿.崩落法和充填法联合开采在金山店铁矿的应用研究[J].金属矿山,2013(10):21−24.

[2] 张小义,张红军,王文杰.基于三维有限元的金山店铁矿深部回采顺序研究[J].金属矿山,2013(2):22−26.

[3] 卢宏建,张晋峰.基于有限元法的矿柱开采稳定性分析与优化[J].金属矿山,2013(7):1−3,104.

[4] 李占金,郝家旺,孙文诚,等.深部大规模开采岩体稳定性数值模拟研究[J].金属矿山,2018(2):56−60.

[5] 刘树新,鲁思佐,李 博,等.基于FLAC3D数值模拟的矿山采空区承载能力研究[J].煤炭技术,2017,36(5):21−22.

[6] 田 栋,王文杰,秦建军,等.基于PFC3D数值模拟的金山店铁矿东区合理覆盖层厚度研究[J].金属矿山,2017(4):21−26.

[7] 孙国权,李 娟,胡杏保.基于FLAC3D程序的采空区稳定性分析[J].金属矿山,2007(2):29−32.

[8] 张志雄,余南中,魏建海,等.大红山铁矿400m以上坑采对露采的影响[J].金属矿山,2011(9):1−4.

[9] 彭 欣,崔栋梁,李夕兵,等.特大采空区近区开采的稳定性分析[J].中国矿业,2007,16(4):70−73.

(2018−08−29)

田 军(1962—),男,辽宁建平人,高级工程师,主要从事岩石力学实验工作。