哈拉哈塘Ø104.8 mm小井眼超深定向井难点分析及改进方向

2019-07-11戴永鹏贾利春

康 鹏,李 琰,戴永鹏,贾利春,寇 明

(1中国石油天然气股份有限公司塔里木油田分公司开发事业部 2中国石油集团川庆钻探工程有限公司钻采工程技术研究院)

小井眼钻井可有效降低钻井综合成本,被称为经济钻井技术[1-3]。目前国内外对于井眼尺寸Ø152.4 mm以下、Ø120 mm及以上尺寸范围的井眼界定为小井眼,并已形成完备的钻井配套工具和工艺[4-8],在国内外的油田得到了广泛应用[9-11]。但是对于Ø120 mm以下尺寸的小井眼钻井,尤其是定向钻井的配套工具和工艺尚不成熟。

哈拉哈塘区块具有良好的油气勘探前景,是实现塔里木油田增储上产的有力地区[12]。该区块的目的层为碳酸盐岩储集层,开发采用的是塔标—III型三开井身结构,而老井眼改造中采用的是二开套管开窗侧钻,其中二开为Ø177.8 mm套管的井,三开采用Ø152.4 mm钻头开窗侧钻下入Ø127 mm尾管,最后四开采用Ø104.8 mm钻头钻达目的层。哈702C井是全国实施的第一口Ø104.8 mm小井眼定向钻进的超深井。因井深、小尺寸钻具柔性大、地层自然造斜率高等因素,使用常规钻具不加定向仪器钻进井斜和方位难以控制,无法满足地质要求。由于井眼轨迹监测和控制手段缺乏,无法开展定向或导向工作,钻达预定靶区难度大,地质中靶率低。因此,要实现Ø104.8 mm小井眼钻井,需要解决因井眼尺寸减小带来的技术问题。

一、难点分析

哈拉哈塘地区地质条件复杂,深部地层可钻性差,Ø104.8 mm小井眼钻井时所面临的难点主要有以下几个方面。

1. 井深

哈拉哈塘区块目的层埋藏深度大,垂深基本在6 000 m以上,实钻井深普遍可超过7 000 m。井眼超深带来的首要问题是井底温度高,如哈702C四开井段井底温度达到169℃,井温过高不仅会造成钻井液流变性变差,也会给螺杆钻具和定向随钻仪器带来不利影响,螺杆钻具的定子橡胶在高温下易老化、脱落、开裂,导致螺杆失效,MWD仪器的电池和电子元器件在高温下也易失效,造成其稳定性下降。

另外,井眼深度大对机械参数和水力参数形成了诸多限制。井深增大了循环压耗,不利于增大循环排量;水平段长,造成钻具在井眼内摩阻大,不利于精确控制钻压。

2. 钻井参数受限制

受限于井眼尺寸,下部钻具只能选择小尺寸钻具。在Ø104.8 mm井眼段所用的钻具内径仅有54.6 mm,接头处内径仅41.3 mm。钻井液循环中,水眼压耗大,为保证泵压不超过设备安全范围,只能减小排量。

由水力学分析系统计算得到的满足井眼完全清洁排量为8.8 L/s,该排量下系统压降约为22 MPa。由于地面管汇的压力限制,实钻过程中仅能达到最低排量要求,排量受限不仅造成携带岩屑能力下降,尤其在大斜度井段,增大了岩屑床堆积造成卡钻的风险。而且,钻井液对螺杆钻具、MWD仪器的冷却、冲刷清洁能力弱,使其更容易发生堵塞和因高温失效。

3. 小尺寸螺杆可靠性低

目前国内成熟应用的小螺杆钻具尺寸主要为Ø95 mm和Ø120 mm,平均使用时间在60 h以上。相较于大尺寸螺杆,小尺寸螺杆钻具中的定子橡胶更薄,在高温下老化后一旦从金属壳体脱落或产生裂缝,便会很快破碎,继而失效,在井口表现为泵压突然下降,扭矩波动,钻时上升等。

4. 定向仪器更易堵塞

MWD仪器依靠钻井液机械脉冲传递数据,通过调整脉冲器阀组间隙控制信号强度,因钻井液排量小,为保证信号强度,旋转阀的间隙必须调小。小尺寸MWD仪器由于受到脉冲发生器阀头部分间隙的限制,易被钻井液中可能存在的杂物或随钻堵材料堵塞造成仪器无信号,甚至发生仪器被堵死造成循环困难的问题。

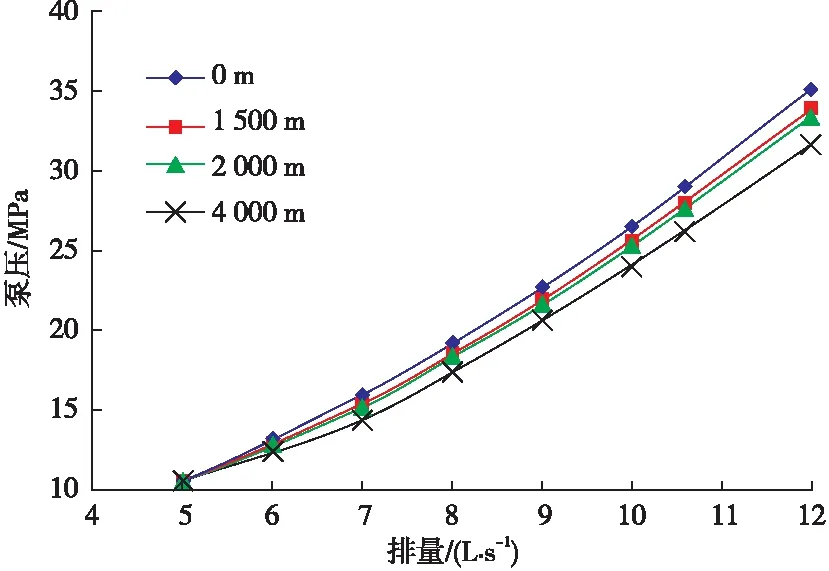

综上,哈拉哈塘区块Ø104.8 mm小井眼钻井中,因井眼尺寸减小、井底温度高衍生出的施工风险不是孤立的,而是相互交织,使各种风险叠加,见图1所示。

图1 难点间相互关联逻辑

二、现场施工情况

1. 哈702C井

哈702C井是塔里木哈拉哈塘的一口老井改造井,定向侧钻点井深7 063.00 m。针对侧钻点深、井眼尺寸小、井下温度高、硫化氢含量高等难题,优选抗高温高压超小径MWD及高温螺杆钻具,采用钻柱力学分析系统优化定向钻井参数。所用钻具组合为:Ø104.8 mmPDC钻头+Ø89 mm弯螺杆+转换接头+Ø88.9 mm无磁钻铤×MWD+Ø88.9 mm无磁悬挂+转换接头+Ø73 mm斜坡钻杆+转换接头+浮阀+Ø88.9 mm加重钻杆+Ø88.9 mm斜坡钻杆+Ø101.6 mm钻杆。采用上述钻具组合下入三趟钻完成定向侧钻,排量8~9 L/s,钻压10~20 kN。

1.1 第一趟钻

本趟钻进尺19 m,平均机械钻速3.17 m/h,井底温度173℃~176℃接近螺杆钻具耐温上限175℃。在钻进5.5 h时,因螺杆胶皮迅速破损,井口开始见碎胶皮返出。20 min后,泵压从21 MPa突然下降至19.5 MPa,钻时迅速上涨。判断为螺杆失效,立即起钻。

1.2 第二趟钻

本趟钻进尺35 m,平均机械钻速0.71 m/h。入井约42 h后,MWD仪器出现无信号情况,继续钻进约11 h后起钻。起出仪器后检查发现MWD中用于产生引号脉冲的旋转阀被钻井液中的杂质堵塞。

1.3 第三趟钻

本趟钻进尺74 m,平均机械钻速2.47 m/h。钻进15.5 h后,井口开始返出碎胶皮,但泵压和扭矩稳定,钻时上升不明显。继续钻进15.5 h后,扭矩开始剧烈波动,为保证井下安全,停止钻进。

在三趟钻中定向钻进中轨迹控制能力良好,使用1.5°螺杆造斜率基本在9°/30 m以上,工具面稳定,且未出现托压等情况。

2. 哈7021C井

哈7021C井为哈702C井的邻井,其井身结构和所用钻具组合均与哈702C基本相同。本井的井底温度170℃,排量8~9 L/s,钻压10~20 kN。侧钻进尺88 m,平均机械钻速2.67 m/h,钻达设计井深后起钻。至起钻前,螺杆和MWD仪器工作正常。井眼轨迹控制情况良好,定向钻进造斜率9°/30 m。

三、改进方向与建议

1. 优化钻具组合

由前述难点分析可知,若能提升安全泵压下的循环排量,可改善MWD仪器和螺杆钻具的工作条件,提升其稳定性。而降低循环压耗以提升排量的重要措施之一就是优化钻具组合。

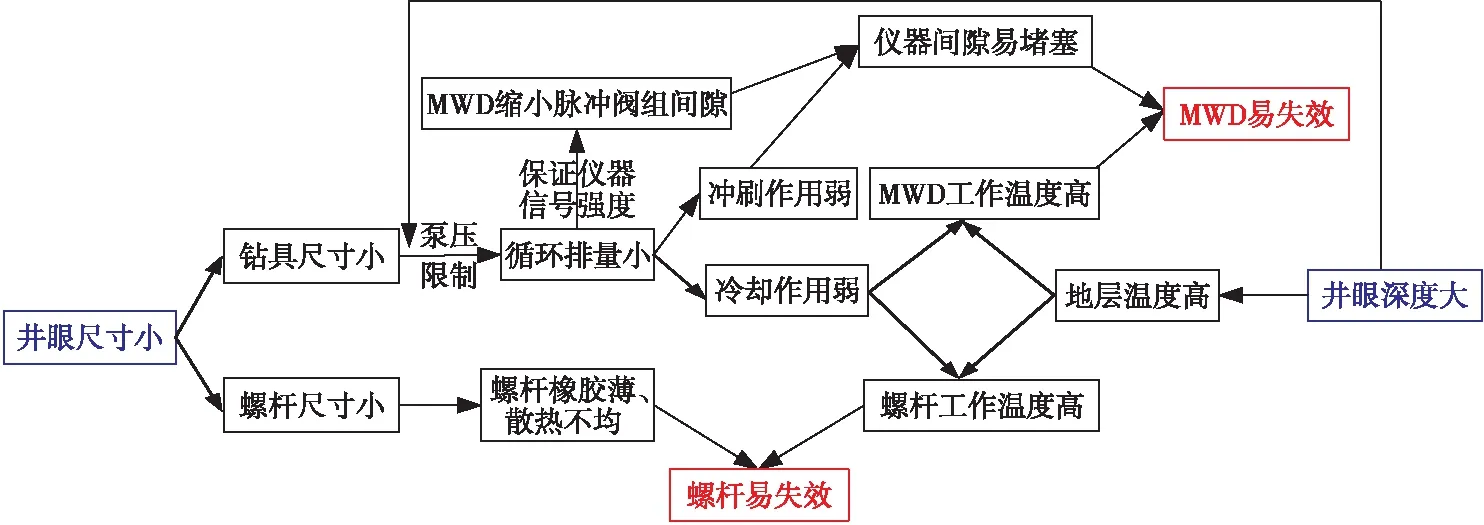

Ø101.6 mm钻杆模拟长度在0 m(该井原设计)、1 500 m(该井实际组合)、2 000 m和4 000 m时水力参数的情况,见图2所示。

由图2可知,将该井原钻具组合设计里钻具组合Ø88.9 mm钻杆一部分替换为Ø101.6 mm钻杆,能降低循环压耗,有助于提升循环排量。因此在钻具管串设计中,满足其他要求前提下,上部Ø177.8 mm或Ø200 mm套管内尽可能多地使用Ø101.6 mm钻杆,下部小尺寸井眼中尽可能少用Ø73 mm钻杆。

图2 不同钻杆长度时排量-泵压曲线

2. 螺杆钻具性能的改进

2.1 定子橡胶材料优化

针对高温井,螺杆马达橡胶配方在生胶选择上,可选用高饱和丁腈橡胶,提高马达橡胶的耐热老化性能。与普通马达定子橡胶相比高饱和丁腈橡胶硬度高、热变形小,橡胶助剂及粘合剂都选用适合高温环境的产品,降低高温及腐蚀环境下橡胶老化、脱落的几率,有效提升马达橡胶在高温井下的工作寿命。

2.2 螺杆内部结构优化

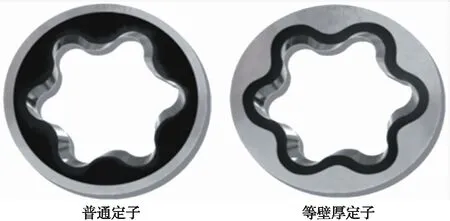

针对高温井可使用等壁厚螺杆钻具,即将原来的定子橡胶截面形状由厚薄不一的形状改为相等壁厚的形状(图3所示)。

图3 等壁厚橡胶定子和普通橡胶定子截面图

通过改变橡胶形状,使其物理性能得到提升,等壁厚定子相比于普通定子具有以下几点优势:

(1)等壁厚定子橡胶溶胀、温胀均匀、散热效果好,在井底高温和钻井液腐蚀的环境下,能更好的保证马达型线,马达在高温运转时具有更好的工作性能。可维持长时间高效率钻井,延长螺杆的使用寿命。

(2)等壁厚定子在运转过程中抗变形的能力好,马达密封性能好、容积效率高、单级承压高,在相同的条件下可以减少马达级数及定、转子间的配合量,在运转扭矩和效率等方面优于常规马达,可改善螺杆钻具性能,提高钻井速度,提高工作效率。

(3)等壁厚定子橡胶与金属壳体内壁的粘着面积增大,不容易脱胶,橡胶收缩均匀,无应力,运转稳定,可增加转速,提高排量,延长使用寿命。

3. MWD仪器优化

目前塔里木油田广泛使用的是采用活塞脉冲产生钻井液脉冲信号的MWD系统,如哈里伯顿的Sperry Sun系统、Boreview系统、PDT系统、TOLTEQ系统等。活塞式脉冲发生器通过改变流道面积产生的压力波动传递信号,但由于结构的限制及机械部件较多,容易造成脉冲堵塞。

目前所应用的旋转阀式脉冲器,采用两组碟片相对运动,阀组通过打开、闭合定转子,限制钻井液通道,形成钻井液脉冲信号,改变流道开关状态的方式产生信号。 旋转阀式脉冲器由于采用碟片旋转,具有“咀嚼解卡”功能,同时具有自动回位的能力,一定程度上避免了仪器卡死,理论上能适应小~中型堵漏颗粒的堵漏作业。

4. 钻井液性能的优化

小井眼环空间隙小,井眼清洁能力差,钻井液的粘切必须保证岩屑携带的要求。故着重提升钻井液的动塑比,即提升剪切稀释性,在保证携带岩屑能力的前提下,降低水眼和钻头等高流速区的黏度,降低循环压耗,有助于提升循环排量。

另外,降低钻井液中劣质固相,尤其是降低含砂量,可避免堵塞MWD,降低对螺杆橡胶的磨蚀。

四、结论

(1)哈702C井作为国内实施的第一口超深高温Ø104.8 mm小井眼定向井,面临井深大、地层温度高、井眼尺寸小、配套仪器工具不成熟方面的难题。

(2)对于小井眼高温定向井主要从提升循环排量和改进MWD仪器、螺杆钻具及钻井液性能方面进行技术改进。