裂缝性低渗透油藏聚合物微球/表面活性剂复合段塞调驱技术

2019-07-11杨玉伟曹培涛

杨玉伟,渠 波,曹培涛,周 俊

(新疆油田分公司石西油田作业区)

目前,注水开发仍然是低渗透油藏稳产、增产的最常用措施[1-3]。由于低渗透储层往往存在天然裂缝的发育,对注水压力的波动较为敏感,经过长时间注水开发后极易形成窜流通道,存在注水开发有效期短、驱油剂浪费严重、对应油井采收率低等缺点[4-7]。西部某油田属于典型的裂缝性低渗透油藏,前期采用注水开发,目前已进入高含水开发阶段,由于微裂缝的存在,注水开发更加剧了储层的非均质性,水窜、水淹现象严重,因此,急需研究一种行之有效的调驱技术来适应裂缝性低渗透油藏的高效开发。

聚合物微球调剖技术是近年来研究较多的一种新型深部调剖技术,其具有易注入、封堵能力强等特点,能够有效封堵裂缝等高渗层位,使后续注入流体转向低渗层位,实现深部调驱的目的[8-12]。而表面活性剂驱能够有效降低油水界面张力、改变岩石表面润湿性,大幅提高低渗储层的洗油效率[13-17],本文将聚合物微球调剖技术和表面活性剂驱油技术相结合[18-20],形成了一种适合裂缝性低渗透油藏的聚合物微球/表面活性剂复合段塞调驱技术。室内对聚合物微球的膨胀性能、封堵能力、表面活性剂的界面活性进行了评价,在此基础上,评价了复合调驱体系的配伍性和模拟驱油效果,并进行了现场应用。

一、实验部分

1.实验材料及仪器

主要实验材料:聚合物微球MQ-3,粒径为0.5~6 μm;复合表面活性剂GSR-1(新型Gemini表面活性剂+助剂);模拟地层水(矿化度124 500 mg/L,CaCl2水型);模拟油(中性煤油与储层脱气原油按1 ∶1混合而成,25℃时黏度5.31 mPa·s);实验用岩心为人造岩心和储层天然岩心。

主要实验仪器:DZF-6020型台式真空干燥箱、Rise-2006型激光粒度仪、TX500旋转滴界面张力仪、高温高压动态岩心驱替装置。

2.实验方法

2.1 聚合物微球的膨胀性能

使用模拟地层水配制浓度为2 000 mg/L的聚合物微球溶液,在不同温度条件下静置30 d,然后用激光粒度仪测定聚合物微球溶液吸水膨胀前后的平均粒径,并计算膨胀倍数(膨胀后平均粒径与膨胀前平均粒径的比值)。

2.2 聚合物微球封堵能力评价

实验步骤:①选择不同渗透率的柱状岩心(直径2.5 cm、长度10 cm),饱和模拟地层水,计算孔隙度;②将岩心装入高温高压动态岩心驱替装置,在储层温度下使用模拟地层水驱替,驱替流速为0.2 mL/min,测定岩心两端稳定压差Δp1;③在相同流速下注入不同浓度的聚合物微球溶液,记录稳定压差Δp2;④再以相同的流速继续注入模拟地层水,记录稳定压差Δp3;⑤计算阻力系数FR=Δp2/Δp1、残余阻力系数FRR=Δp3/Δp1和封堵率Ø=1-1/FRR。

2.3 表面活性剂的界面活性评价

使用模拟地层水配制不同浓度的复合表面活性剂溶液(1 000 mg/L、2 000 mg/L、3 000 mg/L、5 000 mg/L),在储层温度下(120℃)静置不同时间后,在50℃水浴下使用TX500旋滴界面张力仪测定不同表面活性剂溶液与模拟油之间的界面张力值。

2.4 聚合物微球与表面活性剂配伍性评价

在模拟地层水中分别加入2 000 mg/L的聚合物微球MQ-3和3 000 mg/L的复合表面活性剂GSR-1,搅拌均匀后放置在储层温度下(120℃),观察不同时间后的溶液外观变化情况(是否出现分层、沉淀或浑浊等现象),评价聚合物微球和表面活性剂的配伍性。

2.5 模拟驱油效果评价

选取两块渗透率不同(低渗30 mD和高渗500 mD)的岩心进行并联驱油实验,具体实验步骤为:

(1)岩心抽真空、饱和模拟地层水、测定孔隙度及初始渗透率,然后饱和模拟油。

(2)水驱油至高渗岩心出口端无油产出,停止水驱,计算水驱采收率。

(3)注入2 000 mg/L的聚合物微球溶液0.5 PV,储层温度下静置24 h。

(4)继续注入3 000 mg/L的表面活性剂溶液0.5 PV,后续水驱至高渗岩心出口端无油产出,停止实验,计算最终采收率。

二、结果与讨论

1.聚合物微球的膨胀性能评价结果

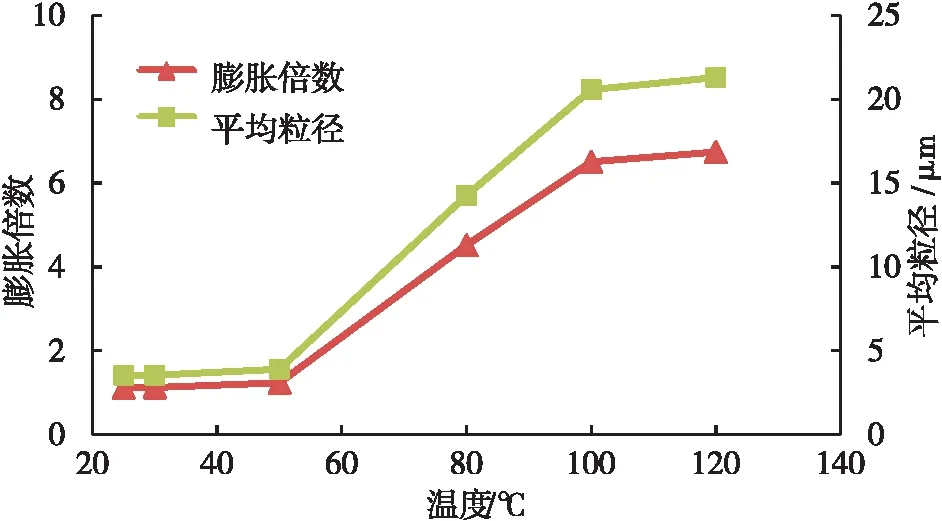

图1为使用模拟地层水配制的2 000 mg/L聚合物微球在不同温度下的膨胀性能评价结果。由图1看出,随着温度的升高,聚合物微球的平均粒径和膨胀倍数逐渐增大,当温度达到120℃时,膨胀倍数能够达到6.74倍,说明聚合物微球具有良好的膨胀性能。这是由于温度越高时,聚合物微球的水解程度越高,吸水效果更好,吸水膨胀倍数越高。

图1 聚合物微球的膨胀性能评价结果

2.聚合物微球封堵能力评价结果

聚合物微球注入地层中后,容易被吸附或捕集在多孔介质的孔喉处从而减少孔隙的过流断面,使后续液流的流动阻力增加[21-22]。因此,可以用流动阻力的大小反映聚合物微球在地层内滞留的程度,同时也能反映调剖体系对地层的封堵能力。

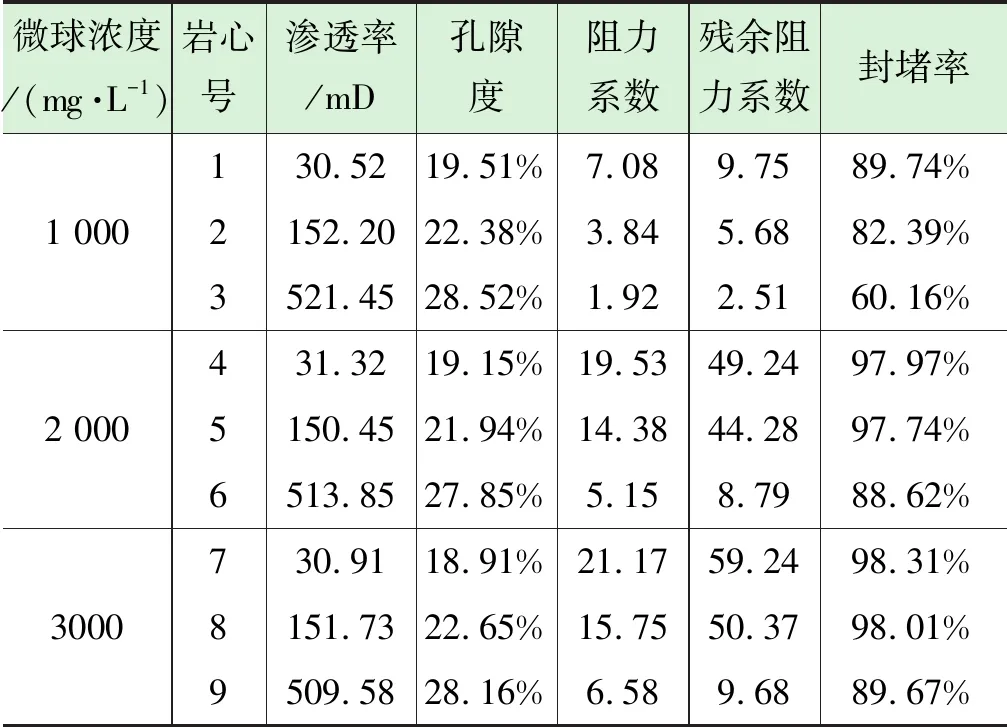

按照聚合物微球封堵能力评价的实验方法,测定不同浓度的聚合物微球通过不同渗透率岩心后产生的阻力系数、残余阻力系数和封堵率,来评价聚合物微球的封堵能力。实验结果见表1。

表1 聚合物微球封堵能力评价结果

由表1结果可知,当聚合物微球浓度相同时,随着岩心渗透率的升高,阻力系数、残余阻力系数和封堵率均出现不同程度的下降现象;而在同一渗透率条件下,随着纳米微球浓度的增大,阻力系数、残余阻力系数和封堵率均出现不同程度的上升现象。

当聚合物微球浓度达到2 000 mg/L以上时,体系通过渗透率为30~150 mD的岩心阻力系数不高,仅为15~20左右,说明聚合物微球体系在中、低渗岩心中具有良好的流动性和注入能力。而在此条件下,体系的残余阻力系数(45~60左右)和封堵率(>97%)均处在较高的范围内,这说明聚合物微球体系在中、低渗岩心中能实现良好的封堵效果。以上研究结果表明,聚合物微球体系具有易注入、封堵能力强的特点,能够适用于裂缝性低渗透率油藏的调驱施工作业。

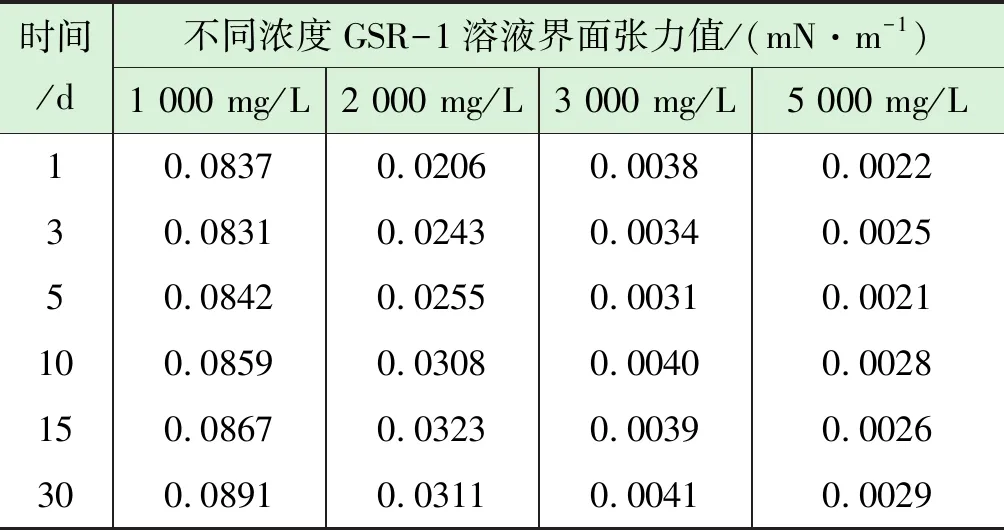

3.表面活性剂界面张力评价结果

表2为不同浓度复合表面活性剂GSR-1溶液的界面张力实验结果。可以看出,随着复合表面活性剂溶液浓度的增大,界面张力值逐渐减小;当浓度达到3 000 mg/L时,在120℃下放置30 d后界面张力值仍能保持在10-3mN/m数量级,说明复合表面活性剂GSR-1具有良好的界面活性,能够有效提高低渗透储层的驱油效率。

表2 不同浓度 GSR-1溶液界面张力实验结果

4.聚合物微球与表面活性剂配伍性实验结果

聚合物微球和表面活性剂混合溶液在120℃下静置30 d后,溶液外观无明显变化,没有出现分层、沉淀或浑浊等现象,表明聚合物微球和表面活性剂之间具有良好的配伍性。

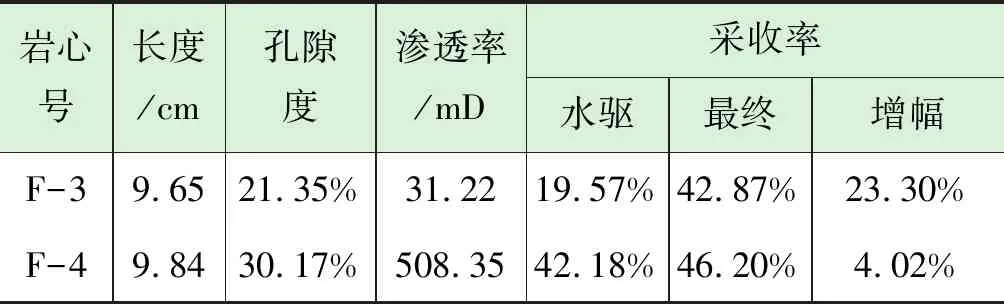

5.模拟驱油实验结果

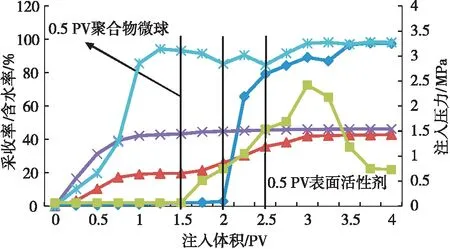

由表3和图2结果可以看出,注入聚合物微球过程中,注入压力迅速上升,说明聚合物微球能够对高渗岩心中的较大孔隙进行有效封堵,注入表面活性剂过程中,高渗岩心采收率和含水率变化不明显,低渗岩心采收率增加明显。后续水驱阶段,注入压力先上升后下降,低渗岩心采收率进一步增加,高渗岩心采收率无明显变化,高渗和低渗岩心的最终采收率分别为46.20%和42.87%,聚合物微球/表面活性剂复合调驱体系提高采收率分别为4.02%和23.30%。而单独使用表面活性剂驱时高渗和低渗岩心的最终采收率分别为55.42%和23.48%。表面活性剂驱提高采收率分别为11.58%和2.78%。

表3 聚合物微球/表面活性剂复合体系驱油实验结果

注:直径为2.50 cm。

图2 聚合物微球/表面活性剂复合体系驱油效果

综合分析,在非均质地层条件下使用聚合物微球/表面活性剂复合调驱体系能够较好的发挥两种调驱剂的优势,更好的调整吸水剖面,扩大波及体积,较大幅度的提高低渗储层的采收率,适合应用于裂缝性低渗透油藏水驱后进一步提高采收率。

三、矿场应用效果

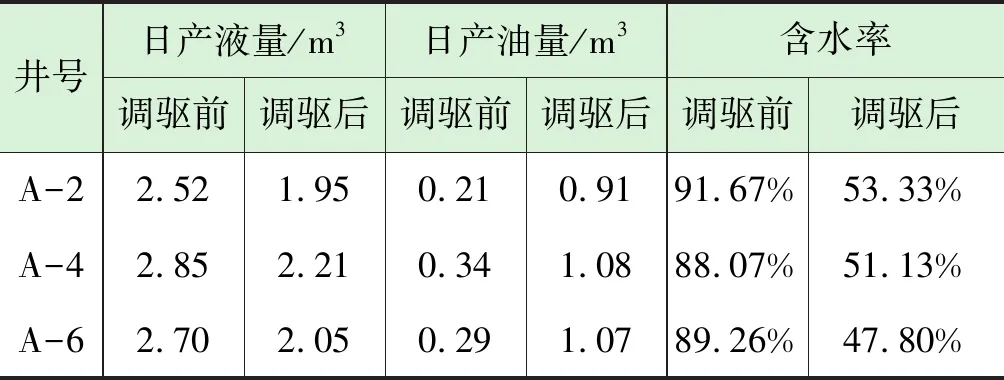

西部某油田M区块属于典型的裂缝性低渗透油藏,该区块共有12个注水井组,其中A井组共有2口注水井(A-1井和A-3井)和3口生产井(A-2井、A-4井和A-6井)。实施调驱措施前该井组3口生产井平均日产油为0.28 m3,日产液量2.69 m3,平均含水率89.67%,2口注水井平均注入压力为4.2 MPa。对该注水井组采取聚合物微球/表面活性剂复合段塞调驱措施2个月后,3口生产井平均日产油增加至1.02 m3,日产液量降至2.07 m3,平均含水率降低至50.75%,注水井平均注入压力增大至7.9 MPa。说明聚合物微球/表面活性剂复合段塞调驱体系有效的封堵了裂缝等高渗通道,增大了注入流体的波及体积,有效动用了低渗储层的原油,达到了良好的增油控水效果。表4为3口生产井调驱措施前后产量对比。

表4 对应生产井调驱措施前后产量对比

四、结论

(1)聚合物微球MQ-3在温度为120℃时膨胀倍数可以达到6.74倍,具有良好的膨胀性能;对渗透率为30~150 mD的岩心,聚合物微球具有良好的注入性和封堵能力;当表面活性剂GSR-1浓度为3 000 mg/L时,在120℃下放置30 d后界面张力值仍能保持在10-3mN/m数量级,具有良好的界面活性。另外,聚合物微球和表面活性剂之间也具有良好的配伍性。

(2)高、低渗岩心并联模拟驱油实验结果表明,聚合物微球/表面活性剂复合段塞调驱体系能使低渗岩心水驱后提高采收率幅度达23.30%,远远大于单独使用表面活性剂驱时的2.78%,说明该复合段塞调驱技术能够高效的发挥聚合物的调剖和表面活性剂的驱油作用,很好的提高低渗透储层的动用程度,适合应用于裂缝性低渗透率油藏的调驱作业。

(3)在裂缝性低渗透油藏的现场应用结果表明,聚合物微球/表面活性剂复合段塞调驱体系能够封堵裂缝等高渗通道,增大注水井的注入压力,使生产井的含水率降低、日产油增加,起到了良好的调驱效果。