高氯菱锰矿浸出液除氯工艺设计

2019-07-11王邕舟

赵 婷,张 武,王邕舟

(1. 长沙有色冶金设计研究院有限公司,湖南 长沙 410019; 2. 湖南特种金属材料有限责任公司,湖南 长沙 410013)

0 前 言

新疆某企业以高氯菱锰矿为原料,现有生产系统包括原矿破碎、筛分、球磨、矿粉水洗、压滤、晾晒、浆化、浸出、除铁、一次压滤、硫化、静置、二次压滤、电解、钝化以及剥锰等工序,生产产品为电解金属锰(以下简称:电解锰)。

由于原矿产地的特殊地理位置和环境,原矿一般含氯离子在0.04%~1.2%,在原矿露采时最高可达2%~3%。因此,浸出后的高氯溶液在整个生产系统中的闭路循环将导致氯离子浓度不断上升。在锰电解工序,由于氯的标准氧化电位为1.36 V,低于氧的析出电位,因而氯在阳极比氧更容易放电,得到电子产生氯气。因此,在锰电解工序会产生如下问题:

1)阳极板腐蚀与烧板现象严重;

2)由于氯气的产生,生产环境污染与生产车间设备腐蚀现象时有发生;

3)氯导致产品复溶,不仅使电流效率不高,而且产品中由于铅较高,导致品级降低。

此前,该企业电解锰生产系统采用原矿水洗工艺,以减少原矿中带入的氯离子。但是,该法也存在较多缺陷,主要体现在:①产生的含氯废水量较大,水处理系统的压力大且会出现水膨胀等问题;②该工艺难以将颗粒矿石中或者晶间的氯洗脱出来,除氯效果不佳,导致电解体系中的氯仍在不断累积,对锰电解工序还是存在影响。

本设计是为了减少该企业电解锰生产过程中溶液累积的氯离子浓度,利用除氯剂对系统中的氯离子进行脱除。设计开路处理一部分浸出压滤后液,采用除氯剂进行除氯,除氯后液与未处理的浸出滤液进行混合,混合溶液送现有系统硫化静置池进行后续生产。

1 原料、辅料及产品

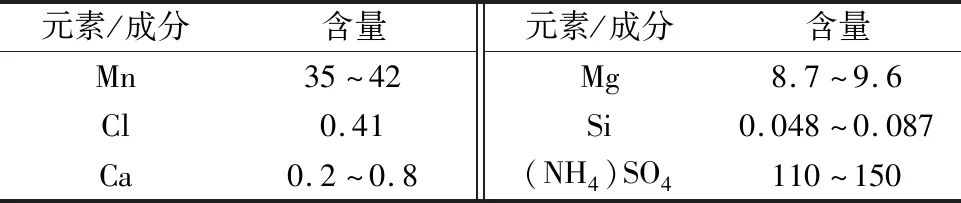

原料为现有生产系统浸出压滤后液(除氯前液),处理量为99 000 m3/a,其主要化学成分见表1。辅助材料有除氯剂、工业硫酸(98%)、片碱(95%)和氨水等。产品为除氯后液(Mn2+39.26 g/L,Cl-≤140 mg/L),与未开路浸出压滤混合后送现有电解锰生产系统硫化静置池进行后续生产。

表1 除氯前液的主要化学成分 g/L

2 工艺方案比较

目前除氯方法主要有氧化焙烧法、水洗预处理法、沉淀法、离子交换法、除氯剂除氯法等。

2.1 氧化焙烧法

氧化焙烧法主要是通过高温使矿石中的氯挥发[1-2],该法存在的主要问题是:① 设备投入较大,通常采用回转窑和多膛炉等高温设备;②能耗高;③工作环境恶劣,挥发的含氯化物烟气需要处理才能排放,因而存在二次污染等问题;④焙烧产物浸出性能变差。因而,很少见该工艺在处理高氯菱锰矿中的应用。

2.2 水洗预处理法

新疆某企业目前采用水洗预处理法处理原料中的氯。其方法为:按固液比为1∶(2~3)将菱锰矿矿粉与水进行混合、搅拌,然后过滤。该法可以去掉矿石中大部分的水溶性氯化物。但是,该法也存在较多缺陷:①含氯废水量较大,水处理系统的压力大且会出现水膨胀等问题;②该法难以将颗粒矿石中或者晶间的氯洗脱出来,除氯效果不理想,导致电解体系中的氯不断累积。

2.3 沉淀法

根据沉淀剂的不同,沉淀法又可分为银盐法与亚铜法。

1)银盐法

银盐法的除氯原理是利用银离子与氯离子生成难溶的AgCl沉淀来去除电解液中氯[3],通常使用的银盐为 Ag2CO3和Ag2SO4,为保证氯离子沉淀完全,就需要加入过量的银盐,这就会大大增大处理成本。从使用成本上考虑,该法难以大规模工业化用于去除硫酸锰电解液中氯。

2) 亚铜盐法

亚铜盐法主要是利用亚铜离子与氯离子结合生成难溶氯化亚铜沉淀从而达到去除电解液中氯离子的目的[4],但该法也在较多缺陷:①pH值通常要求控制在2~4,并且过滤过程要求快速,否则,氯化亚铜有可能会被空气氧化,重新产生可溶性的铜离子与氯离子,导致除氯效果变差;②对没有铜渣的企业而言需要外购大量的铜渣来自制硫酸铜,或者需要外购硫酸铜,从而导致除氯成本居高不下;③过程操作复杂,流程较长,因而投资大。

2.4 离子交换法

离子交换法主要是选用阴离子树脂作为吸附材料,通过OH-离子与氯离子的交互作用,使氯进入树脂,然后用高浓度的硫酸作为解析剂和转型剂来实现树脂可再生利用[5]。但该法也存在诸多问题。①树脂再生处理过程繁琐,用水量大,洗脱废水仍需进一步处理才能达到排放标准;②高浓度酸洗脱树脂时,树脂中附着的锰离子会与氯一块进入洗脱液,导致锰的损失,变相导致成本增加。

另外,溶剂萃取法、电化学法以及氧化法等均被研究用来脱除电解液中的氯离子,但这些方法均未见大规模工业化应用的案例,主要原因是这些方法存在成本高、操作复杂以及投资大等方面的缺陷。

2.5 除氯剂除氯法

针对湿法冶炼行业现有除氯技术所存在问题,湖南某公司进行了多年研究,开发出了除氯剂以及相应的除氯工艺,并委托中南大学对所开发除氯剂的性能进行了优化,目前已成功实现了产业化生产。该除氯工艺在中金岭南丹霞冶炼厂[6]、云南锡业集团以及呼伦贝尔驰宏矿业有限公司锌厂等冶炼企业已得到成功应用。在本项目开始前,针对该电解锰生产企业的浸出压滤后液已进行了除氯试验并取得良好效果。

通过比较上述各种方法的氯离子脱除效率以及使用成熟度等各方面情况,本设计选用除氯剂除氯法对现有工程浸出滤液进行除氯。

3 工艺流程设计

3.1 除氯原理

设计采用除氯剂主要成分为X2O3(因保密需要,以X为代号)。其除氯机理是:X2O3在酸性条件下分解为X离子, X离子与氯离子结合生成氯化物, 氯化物水解生成难溶于水的氯氧化物XOCl。除氯剂除氯的总反应式如下:

X2O3+2Cl-+2H+=2XOCl↓+H2O

除氯后的氯氧化物XOCl经过碱液转化后可重复使用, 转化的机理是:氯氧化物XOCl在低温碱性条件下脱去氯离子生成氢氧化物X(OH)3, 氢氧化物X(OH)3在高温高碱条件下转化为X2O3,其基本反应如下:

XOCl+NaOH+H2O=X(OH)3↓+NaCl

2X(OH)3=X2O3+3H2O

3.2 除氯工艺流程

本设计以新疆某企业现有电解锰工程压滤车间开路的部分浸出压滤后液(除氯前液)为原料,采用除氯—一段压滤—水洗—碱洗—二段压滤—酸化工艺制备除氯后液并再生除氯剂。主要生产设备包括除氯槽、一段压滤机、二段压滤机、碱洗槽、酸洗槽等。具体工艺流程如下。

除氯前液由现有生产系统压滤车间的溜槽自流入除氯前液贮槽,再泵送至除氯槽,加入酸化矿浆及除氯剂进行除氯反应,再加入氨水调节pH值。除氯矿浆经一次压滤及洗涤后,滤液泵送现有生产系统静置硫化池,滤渣掉入碱洗槽进行碱洗。碱洗后滤渣进行二次压滤及洗涤,碱洗后液送污水处理站。碱洗渣加入硫酸和阳极液酸化后,再加部分除氯前液泵送至除氯槽继续进行除氯反应。除氯剂循环使用一段时间后需进行加热及研磨等工序进行深度活化再生。原则工艺流程详见图1。

图1 锰浸出液除氯工艺流程

4 主要技术指标

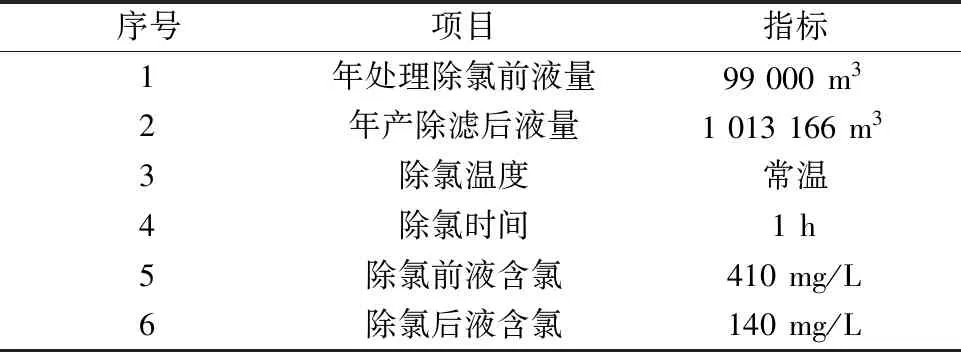

本项目工艺设计的主要技术指标如表2所示。

之前企业采用的原矿水洗工艺,除氯率仅为30%~50%。而由表2数据显示,采用除氯剂对开路的浸出滤液进行除氯,溶液中氯离子浓度从410 mg/L降至140 mg/L,除氯率约为65%。除氯后

表2 工艺设计的主要技术指标

液与未处理的浸出滤液进行混合后氯离子浓度可维持在500 mg/L以内,基本可以消除氯离子对后续生产的影响,且该工艺方案综合考虑了除氯剂使用的生产成本等问题。

5 结 语

本设计以新疆某企业现有电解锰工程压滤车间开路的部分浸出压滤后液(除氯前液)为原料,采用除氯—一段压滤—水洗—碱洗—二段压滤—酸化的工艺制备除氯后液并再生除氯剂。该工艺可将除氯前液中氯离子浓度由410 mg/L降至140 mg/L,除氯后液与剩余的浸出压滤后液混合后送现有电解金属锰生产系统后续生产工序。该工艺可以从根本上解决了氯离子对后续电解工序的影响,使用的除氯剂及除氯工艺成熟可靠,且除氯剂可通过碱洗等工艺再生循环使用,节省生产成本。