极地航行船舶锚绞机设计

2019-07-11王恒智李艳春

余 威, 王恒智, 李艳春, 张 彪

(1.中国船级社 武汉分社, 湖北 武汉430022; 2.武汉船用机械有限责任公司, 湖北 武汉430084)

0 引 言

近年来,随着极地区域越来越多的油气资源被发现以及北极东北航道和西北航道交通流量的上涨,世界各国对高冰级的极地原油运输船、多用途集装箱船、LNG船的需求不断增加[1]。对于不同类型的极地航行船舶,为了满足船舶自身的航行和功能要求,必须为其配套相应的舾装设备。锚绞机作为保障船舶航行安全的重要设备,无论对油船还是货船都是必不可少的一类甲板机械,研究并掌握以锚绞机为代表的极地航行船舶机电配套设备具有重要的意义。

1 低温环境对设备的影响分析

极地地区低温多冰、气候恶劣。统计表明,北极点的年平均气温为-23 ℃,冬季的平均气温为-34 ℃,最低气温可达-68 ℃。北冰洋海气交换强烈,湿度很大,大部分时间相对湿度都在95%以上,经常有雾生成,不利于常规船舶的航行。

由于极地环境的特殊性,相较于普通船舶用甲板机械,船舶所装备的甲板机械,特别是安装在露天甲板面上的锚绞机须面对众多问题(见图1),如:冰雪带来的附加载荷;结构件因材料的低温脆性而损坏;铸钢(铁)件出现冻裂现象;钢丝绳因低温出现冻硬现象,会难于缠绕甚至断股;工作液凝结;橡胶密封件脆化、失效;电气线路出现硬、脆现象等。

图1 低温对设备的影响

受到上述因素的影响,设计和建造适用于极地航行船舶的锚绞机存在以下几项技术难点需要突破:(1)材料选型与应用;(2)关键部件与系统的防寒设计;(3)大温差环境下的传动系统设计。

2 极地航行船舶锚绞机需求分析

目前极地航行船舶主要分为两大类:一类是以油气开发、海洋勘测等为目的的海工特种船舶;另一类是以贸易物流为主的商船。

一般而言,海工特种船舶总体排水量较小,船体甲板采用封闭式设计,其使用的锚绞机位于舱室内部,环境相对可控,故本文不再进行讨论。

对于以油船、集装箱船等为代表的商船,其船体通常选择开敞式甲板,将锚绞机等系船设备直接放置于露天,其对应的泵组、电控系统等则安放在舱室内(见图2)。这种布置方式的优点是增大了船舶内部空间利用率,降低了整体建造难度,但也存在明显的不足,即位于露天环境的锚绞机机械装置将直接面对极地恶劣的气候环境,给设备的设计和使用带来了一系列挑战。

图2 极地锚绞机总体布局

本文结合某型极地航行船舶锚绞机的设计开发实例,从材料选型、防寒设计、大温差环境下的传动系统设计等方面对适用于极地环境的锚绞机设计要点进行分析和阐述。该型锚绞机设计服务温度为-63~45 ℃,采用电动液压驱动,设计链径Φ66 mm,AM3级。

3 设计控制点

3.1 材料选型与应用

对于极地锚绞机而言,材料选型和应用的最大难题是如何经济、有效地克服低温引起的金属材料冷脆和非金属材料(主要是密封件)失效问题。

一般而言,锚绞机所使用的金属材料包括板材、圆材、锻件、铸件等。板材一般用于机座、齿轮箱、支架等结构件的制作,要求具有良好的可焊性;圆材用于销轴、主轴等零部件制作,由于这些零件一般均承受较大载荷,因此被要求具有较高的强度;锻件常用于齿轮等重要受力构件的制作,且应具有一定可焊性;铸件则主要为锚链轮的材料,被要求具有良好的铸造性能。除上述要求外,所有承载构件都应具有良好的低温冲击韧性,在规定的温度下构件材料的夏比V 型缺口冲击试验得出的冲击功平均值应不小于20 J[2]。

根据上述要求,结合船级社规范、相关标准和力学性能试验,极地锚绞机所需的金属材料可参考表1进行选取。

针对非金属密封材料,承受一定工作压力的液压密封可采用耐低温材质,如聚四氟乙烯、耐低温橡胶[3]等,其与系统工作介质有良好的相容性。对于不承受压力的润滑密封,可采用毡圈等对温度变化不敏感的密封件。

3.2 关键部件与系统的防寒设计

锚绞机位于船首,易受到上浪、水花飞溅的影响,在低温环境下极易出现大面积积冰、冻结的现象。因此,结构的积冰、运转机构的冻结、润滑系统的冷凝是锚绞机防寒设计需要解决的关键问题。

(1) 结构的防寒设计。对于一般的承载结构,常见的防积冰措施有伴热和涂层等两大类。对于安装在开敞甲板面上的锚绞机而言,整体伴热需要消耗巨大的能量,且会增加结构的复杂程度,不利于设备的经济性。涂层法则是在设备表面涂上一层憎水剂,降低水与设备表面之间的黏附力,使得水滴在冻结前滚下垂直或倾斜表面。如果是水平表面,水滴则会以球形的形式冻结,这样将会减少冰冻与设备之间的黏附力,使其可被轻易去除[4]。目前已有的有机硅憎水剂在涂装后可耐受-70 ℃的低温,满足极地环境的使用要求,且低温下的小样试验效果良好,是一种经济有效的防积冰方案。

表1 极地锚绞机材料选型(-60 ℃级)

(2) 机构的防寒设计。增加防护罩和密封装置是解决运转机构冻结的有效手段之一。对于外露旋转构件,如离合器,可在其外部增设可拆卸式的防护罩,避免大范围冻结、积冰;而对于轴承位等部位,则应在轴承座外加密封透盖,并增加硅氟橡胶材料的垫片和密封圈以避免大量雨水浸入轴承位导致主轴冻结造成设备无法正常运转,如图3所示。

图3 轴承位防寒设计

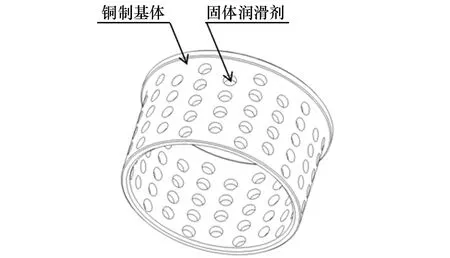

(3) 润滑系统的防寒设计。极地锚绞机润滑系统的防寒设计总体思路是伴热和改变润滑方式。对于必须采用液体润滑的部位(如传动齿轮):在结构设计时应将其设计为全封闭式结构并设置温度传感器、加热器;其次还应通过合理的结构设计,适当降低油箱内的容积,使得加热器可在短时间内迅速提升箱内油液温度;最后,系统可采用温度适用范围较广的润滑油,进一步改善系统的润滑性能。对于不必采用液体润滑的部位:建议采用固定润滑的方式避免冷凝问题,例如传动轴可使用自润滑滑动轴承(见图4),轴承本体材料选择ZCuZn25Al6Fe3Mn3[5],润滑剂选择温度适用范围广泛的石墨,配合外部的阻水密封装置,可满足锚绞机的使用要求。

图4 铜合金镶嵌固体润滑轴承

3.3 大温差环境下的传动系统设计

机械传动部件准确的配合尺寸是其正常、高效运行的基础。对于极地航行船舶,极地航区的环境温度与其他航区的温差可能达到数十度,因此在锚绞机的设计中必须考虑到高低温对传动系统的影响。

传动系统设计的核心是公差与配合的选择,而不同材料的热膨胀系数存在一定差异,这就导致锚绞机在高低温变化的环境下可能出现配合失效的风险。

图5是锚绞机典型传动系统示例。图中包括轴-轴承、联轴节等,这其中涉及“钢-钢”“钢-铜”等不同热膨胀系数的材料副,也包括间隙、过盈、过渡等3类配合关系。通过理论分析和小样试验结果可知:铜相对钢的热膨胀系数更大,因此对于以轴与轴承(钢-铜)为代表的间隙配合,选择较常规配合偏小的间隙公差带;对于以轴承座与轴承(钢-铜)为代表的过盈配合,选择较常规更紧密的中等过盈公差带;对于以轴与连轴节(钢-钢)为代表的过渡配合,在尽量选择同一材质或类似材质的前提下不变。

图5 锚绞机典型传动系统

4 结 论

现阶段,国际造船市场需求以高技术、高性能船舶为主导。为降低船舶的营运成本,提高船舶运输的效率,开展极地船舶甲板机械系统设计开发势在必行。

本文对极地航行船舶锚绞机设计过程中的要点进行了分析和讨论,针对锚绞机自身的布局和结构特点,结合相关规范和原理性试验,以经济性、有效性为前提,归纳总结了材料选型清单,提出结构、机构、润滑系统等关键系统防寒以及大温差下的传动系统公差配合选取等设计方案供广大船舶设备设计工作者参考和讨论,希望能为中国极地航运的发展提供一定帮助。