电动汽车电机及控制器智能测试系统设计

2019-07-11陈星宇蔡华祥

黄 其,陈星宇,唐 扬,蔡华祥

(1.西北工业大学 自动化学院,西安710072;2.国家精密微特电机工程技术研究中心,贵阳550081)

电动汽车以电动机为驱动机构,起动转矩大加速快,无尾气排放噪声小,且可以能量回馈,逐渐成为汽车的发展方向。电动汽车电机在装车运行前要经过严格的测试,由于传统测试耗费的人力和电能大,故在此提出一种高效智能的测试系统。

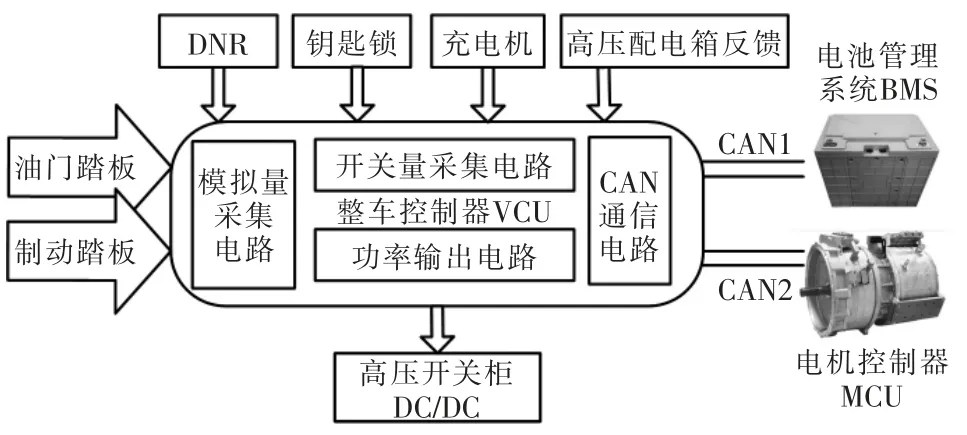

1 电动汽车核心部件

电动汽车的三大核心部件为整车控制器VCU(vehicle control unit)、电机控制系统MCU(moter control unit)、电池管理系统BMS(bttery management system),如图1所示。①VCU 接收驾驶员的操作指令,并实时监控整车附件、电池系统及电机系统部件的状态,对附件和电机系统发出控制指令;②BMS 主要完成电池化成测试、保护,状态预测,充放电控制,电流均衡及通信等功能;③MCU 是实现电能向汽车动能转换的部件,也是实现驾驶员行车意愿的执行机构,主要处理行车、刹车、倒车、驻车等功能[1]。

VCU 与MCU,BMS 及仪表之间的通讯采用CAN总线。控制电机的转矩命令、冷却风扇电机转速占空比等控制信号均通过CAN 总线传输,如图1所示。

图1 电动汽车的三大核心部件Fig.1 Three major components of electrical vehicle

电动汽车电机的测试台除了应测量电机的基本机械特性和效率曲线之外,还需要测量电机长时间运行和堵转时温升、四象限交替运行性能、模拟整车控制器CAN 总线收发信息[2]。同时,由于汽车电机的功率较大,在电机数量多时测量消耗的电能也较多,测试时需要考虑系统的能量回馈利用,还要考虑到测试人员操作的便利性。

2 电机及控制器测试系统总体方案

对电机的测试主要包括输入电能信息和输出力能信息的测量,直接测量的有电机输入电信号的电压、电流波形和数值,电机输出转速、转矩的波形和数值,频率和温度;间接测量的有电机的3 种功率(有功、无功、总功)、功率因素、电机损耗、机械损耗、效率、谐波分析等。现代工业对电机的调速性能要求越来越高,对电机的测试越来越多地考虑到电机控制器的性能;对配有减速箱的电机,还需要增加对变速器效率的测量。

2.1 常用的测功机及测试方法

测功机是检测动力设备(如电机、发动机、液压马达等)的输出转矩、转速和功率的设备,用以反映动力设备对外部负载的工作特性。要求测功机惯量小,动态性能高,稳定性好。目前应用较多的有电流加载测功机(涡流测功机、磁滞测功机、磁粉测功机)、电力测功机和对拖发电测功机等,其系统结构如图2所示。

图2 电机测功的3 种方法Tig.2 Three methods for measuring motor

电流加载测功机仅是给电机输出轴施加负载转矩,涡流测功机、磁滞测功机和磁粉测功机都是通过外加电流形成转矩,通常与电机的旋转方向相反,电流流过测功机会产生大量热量,需要配置散热装置。它属于能量消耗型,一般用于中小功率电机测量[3]。

电力测功机采用辅助电机作为测功机,能够输出转矩和转速,一方面能作为转矩负载(此时辅助电机发电),另一方面能作为动力源(此时辅助电机电动运行)带动被测电机旋转。电力测功机通常使用直流电机或三相异步变频电机,直流电机由于存在电刷磨损而慢慢减少使用[4]。

对拖发电测功机用2 台同规格同型号电机相互对拖替代转矩加载台,其中一台作为电动机外接控制器,另一台作为发电机外接三相可调电阻箱负载,此时可以省去测功机,但是需要同时调节三相负载电阻以控制负载转矩,因此操作复杂[5]。

2.2 高效智能电机测试系统

根据电动汽车电机的工作状况和国标测试要求,在此所提出的高效智能测试系统包括稳压直流电源、负载变频电机、变频器、联轴器、扭矩/转速传感器、水冷系统、功率分析仪、工控上位机、Pt100 温度测量仪、以太网路由器等。系统组成如图3所示。

图3 智能测试系统Fig.3 Intelligent test system

整个电机测试系统外接三相交流电源,整流成直流电源,一方面经过稳压直流电源给电机控制器供电,另一方面供给变频器控制负载变频电机。使用功率分析仪EV3000 测量电机系统中的电压、电流和频率,扭矩/转速传感器测量电机的输出[6]。测量信号通过网线传输给工控上位机显示,上位机可实现测量数据的数值及其波形显示、谐波分析和3 种功率(有功功率、无功功率、总功率)的计算、数据和屏幕图像的保存。测试系统的测量范围见表1。

表1 智能测试系统的参数Tab.1 Parameters of intelligent test system

测试系统的外接电源为手动操作,稳压直流电源、变频器、冷却系统的继电器通断是由上位机发控制命令,通过以太网线传输到PLC,再由PLC 控制继电器。稳压直流电源(电压、电流、功率)的设置,水冷系统、风机和变频器(转速、方向、转矩)的设置都是上位机通过以太网线发送控制信号,控制负载变频电机按控制要求运行,所有的通信均采用ModBus 协议。被测电机的转速转矩和温度信号均通过CAN 总线传输。电机绕组和控制器温度的测量采用铂电阻Pt100 温度传感器,通过RJ45 发送到上位机软件。

3 测试系统的主要功能模块

3.1 转速转矩传感器

电机测试系统最主要的功能是测量电机的输出转速转矩性能。在此测试系统采用非接触的Kistler 法兰式扭力传感器,由应变片法兰盘和接收器组成,两部分不直接接触,间隙一般3~5 mm。应变片法兰盘直接安装到电机轴上,无需轴承。电机旋转时,应变片法兰盘因为切向应力产生形变,法兰盘内部放大器把形变转化为电信号并进行放大,再将其调制为高频信号并通过环形天线发射到接收器,接收器处理后将结果发送到功率分析仪EV3000。该方法为非接触式测量,旋转的法兰不需要连接电源线,成本低,可靠性高,测量精度高。

3.2 功率分析仪

功率分析仪用于测试电机和控制器系统性能,完成所有电信号的测量和分析。在此测试系统采用银河EV3000 功率分析仪。EV3000 有4 个通道,其中3 个通道采用三表法测量电机三相绕组的电压电流,三相绕组穿过功率分析仪电流传感器,功率分析仪的3 个电压传感器并联到三相绕组的接线端。三表法能准确测量电机的三相电压、三相电流、3 种功率、功率因数、频率。EV3000 的另一个通道测量控制器的输入端直流母线电压电流。EV3000 还可以对电压电流信号进行谐波分析。

3.3 上位机监控软件

工控机作为整个电机测试系统的控制中心,一方面要完成测试人员的操作命令 (包括上下电、加载、调速),另一方面要自动记录电机的运行信息。测试人员通过上位机软件和通信卡来实现对整个系统的监控。上位机程序基于LabVIEW 平台开发。LabVIEW 是图形化编程环境,由前面板和程序框图2 个窗口组成。在前面板里可以设计各种人机交互界面和数据、波形显示;在程序框图里完成各个模块之间的数据处理,对数据实现各种算法处理和分析,并与外部传感器模块进行通信[7-8],采样频率为20 kHz,还可以链接SQL Server 数据库作为存储测量数据,测量数据通过Excel 表格或doc 文档的方式存储,便于测试人员对试验数据进行比对分析和后处理。

3.4 能量回馈模块

汽车正常运行时,被测电机工作于电动状态时,变频电机作为负载提供反向转矩,被测电机带动变频电机旋转,变频电机工作于发电状态;汽车下坡或制动时,变频电机作为原动机带动被测电机旋转,被测电机工作在发电状态。在任一时刻,被测电机和变频电机总有一个工作于发电状态,通过能量回馈模块将发电回馈到测试系统中,能有效地提高能量利用率,减少测试系统对外部电源的需求。

能量回馈技术有2 种方式:共用电网交流电源和共用直流回路母线,如图4所示。共用电网交流电源,要求被测汽车电机和变频负载电机都采用交-直-交逆变器方式,而且能量回馈到电网需要保持电压同相位和幅值,控制算法难度大[9]。由于被测汽车电机和变频负载电机都采用直-交变频器驱动方式,所以2 个电机控制器的直流电源可以采用共用直流回路母线(2 个电机控制器并联方式),仅需1 套整流电路就可以实现外部三相交流电源对2 个电机控制器的供电,能量回馈系统结构简单。

图4 两种能量回馈的方法Fig.4 Two energy feedback methods

4 试验内容

根据国标GB/T 18488.2—2006《电动汽车用电机及其控制器试验方法》,对一款纯电动大客车轮边驱动永磁同步电机系统进行性能测试,轮边驱动电机和控制器通过循环水冷进行冷却。电机额定功率36 kW,最大电流400 A;电机额定转速6500 r/min,超过额定转速采用弱磁方式升速;电机控制器功率60 kW,采用空间矢量控制SVPWM (space vector pulse width modulation)算法,元器件型号均采用汽车级认证器件。

4.1 轮边驱动电机及控制器性能测试

按照图2c 安装被测电机、连接电源电路和测试电路。

打开测试设备电源,并将电流、电压、转速、转矩传感器的测量数据校零,开启被测电机水冷系统和轴承箱风冷系统,接通负载变频电机控制器电源,设置稳压直流电源参数。根据纯电动汽车动力要求,电机可工作于转速控制方式和转矩控制方式,在此系统中被测电机采用转矩控制,负载变频电机采用转速控制。水流量12 L/min;水温度30 ℃;母线电压600 V;转速自100 r/min 依次递增至6500 r/min;在各个转速下,转矩自0 N·m 增加,直至达到峰值转矩为止。图5 为上位机监控软件显示额定转速下不同负载转矩时电机性能数据。

图5 上位机监控界面Fig.5 Upper computer monitoring interface

该测试系统可以自动绘制出电机系统的机械特性、效率MAP 图及温升特性曲线等,如图6所示。由图6a 可见,控制器效率最高位置在额定功率点附近,在95%以上,控制器效率大于90%的工况占总工况90%以上;由图6b 可见,电机效率最高位置在额定功率36 kW 以上的工况,在93.78%以上,电机效率大于90%的工况占总工况70%以上。不同工况下电机能耗比和功率因数随转速变化的曲线关系如图6c所示。

图6 电机和控制器的性能Fig.6 Motor and controller performance

4.2 高效测试系统验证

由于汽车驱动电机经常是长时间运行,而且多为四象限交替运行,测试过程中要尽量降低能耗。在此电机测试系统采用共用直流回路母线技术实现能量回馈,被测电机运行在电动和发电状态下测试系统的能耗见表2。由表可知,测试系统的能耗为被测电机系统与负载变频电机的电磁损耗、杂散损耗、电力电子器件的损耗、联轴器摩擦损耗和风阻损耗、水冷系统的能耗与整流电源的能耗之和[10]。消耗型测功机的能耗约为被测电机的输入功率与测功机的消耗功率之和,该测试系统可以节省70%~90%的电能。该系统能大大减少测试时的用电量,同时自动化的数据记录提高了测试工作效率。

表2 智能测试系统的能耗Tab.2 Energy consumption of intelligent test system

5 结语

采用异步变频电机作为被测电机的负载,能够配合被测电机完成电机四象限运行的各项测试;同时采用共用直流回路母线技术,实现被测电机和负载变频电机之间的能量回馈,试验结果表明有70%~90%的节能效果;基于LabVIEW 的上位机监控软件,能实时显示电机系统的所有运行参数,自动完成数据分析并生成试验报告。该方案比传统的人工试验或者记录方案具有更快的试验速度,在电机批量生产中实用性较强。