红土镍矿回转窑烟气石灰石膏法脱硫系统设计概况

2019-07-11赖志强李朝阳许文斐

徐 丹,赖志强,艾 华,李朝阳,孙 威,许文斐

(中国重型机械研究院股份公司,陕西 西安 710032)

1 概述

目前在国内用红土型镍矿生产镍铁,减少采用电解镍,既经济又节能。镍铁生产采用最多的是回转窑一矿热炉一转炉(RKEF)熔炼工艺[1,2]。回转窑生产过程产生大量含硫废气,福建某钢铁公司φ4.4m×80m回转窑,烟气量:50×104m3/h,温度120℃,SO2含量:1000 mg/m3。该企业为减少环境污染,经考察论证,最终决定采用石灰石膏法脱硫工艺处理回转窑排放烟气中的二氧化硫气体。本工程于2015年7月开始施工,2016年1月主体工程完成,2016年2月投入试运行,经过三年多的生产实践,该系统各项工艺指标均达到设计值。

2 石灰石膏法脱硫工艺

2.1 工艺原理

石灰石膏法脱硫工艺过程中的核心工艺单元装置为脱硫塔,在脱硫塔的喷淋区,含石灰的吸收液自上而下喷洒,而含有二氧化硫的烟气则逆流而上,气液接触过程中,发生如下反应:

在脱硫塔的浆池区,通过鼓入空气,使亚硫酸氢钙在脱硫塔氧化生成石膏,反应如下:

湿法脱硫工艺技术比较成熟,适应性强,运行费用较低和副产品易回收等优点[3]。目前,石灰-石膏法是世界上应用较多的一种脱硫工艺,脱硫率可在90%以上[4]。

2.2 设计基础数据

2.2.1 进口烟气条件

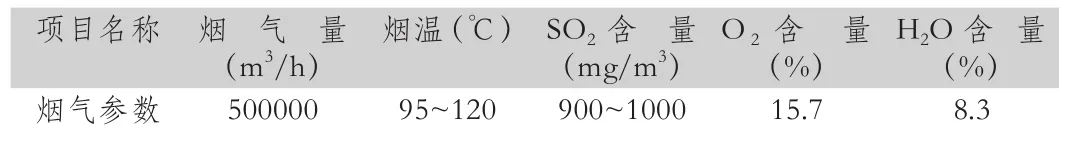

回转窑烟气经电除尘器除尘后进入脱硫系统,烟气参数如下表所列。

表1 石灰石膏脱硫系统进口烟气条件

2.2.2 设计指标

经脱硫后要求达到的SO2排放浓度设计指标指标为ϱ(SO2)≤50 mg/m3。

2.3 工艺流程及主要设备选型

2.3.1 工艺流程简述

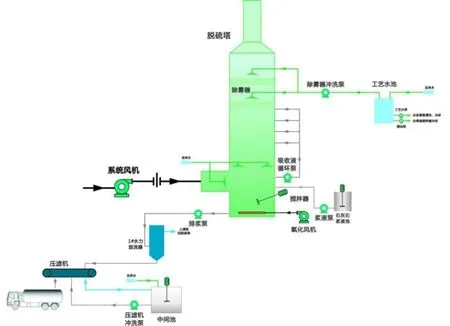

回转窑烟气石灰石膏法脱硫系统主要由制浆单元、脱硫单元和渣排放单元3部分组成。工艺流程见图1。

图1 脱硫系统工艺流程图

回转窑烟气经除尘后通过脱硫引风机进入石灰石膏脱硫系统。烟气经风机进入脱硫塔前,首先经过急冷喷淋,使烟气温度降到合适的反应温度,再进入塔内经三层喷淋脱硫,采用钙基碱液作为脱硫剂,使其与烟气中的硫氧化物充分接触反应,达到脱硫的目的,脱硫后的烟气再经过除雾器除去烟气中的大部分机械水,最后通过塔顶烟囱排入大气。

喷淋、洗涤烟气后的脱硫液落入塔釜中,塔釜内设置搅拌器和氧化风供给系统,以使反应后的脱硫产物充分氧化,达到固硫的目的。同时由循环泵从塔釜抽取溶液再次喷入塔内进行循环喷淋脱硫,增加脱硫液的利用率。当循环到一定程度后,部分达到一定浓度的脱硫液由排浆泵排入渣处理单元进行处理。脱硫塔排浆泵将脱硫废液排入水力旋流分离器,使干湿分离,上清液返回脱硫塔,含固液体流入真空皮带机,石膏经脱水后,排入石膏库,废水外排。外购脱硫剂采用石灰粉,由人工置入石灰浆液池,加入定量水配置成一定浓度的脱硫剂浆液,用石灰浆液泵泵入脱硫塔釜中,再经循环泵打入塔内喷淋系统,喷淋脱硫。

整个脱硫系统全部实现电气自动化控制,现场设备的控制通过PLC系统完成,再通过上位监控机实现在线监控和工艺过程操作。

表3 石灰石膏脱硫系统主要设备选型

2.3.2 主要设计参数及设备选型

脱硫系统主要设计参数见表2。

表2 脱硫系统主要设计参数

脱硫系统主要设备选型见表3。

2.3.3 主要工艺设计特点

(1)吸收塔:吸收塔选型主要是根据烟气风速计算的,烟气风速选值具有一定的范围,流速过快导致烟气中的SO2还未来得及与浆液充分反应即排出,无法达到脱硫的目的,流速过慢,根据气液反应的双膜理论和实际工程经验,烟气无法冲破液膜,SO2无法融入液体并发生脱除反应,也无法达到脱硫的目的,因此本项目方案烟气风速选择3.7m/s。脱硫塔主要材质为:碳钢+玻璃鳞片防腐,其优点是耐酸碱腐蚀性能高,使用寿命长,价格较低。

(2)脱硫剂制备单元:脱硫剂优先采用生石灰,要求含钙量>80%,粒径200目。如选用石灰石,要求含钙量>95%,粒径325目,同时需要加大液气比,即循环浆液泵的选型需要加大。设置两种料仓加料方式:来料通过气力输送直接送入石灰仓,灰仓储量按2天设计。设计将石灰仓建于石灰浆液池上方,使用时,石灰通过灰仓的插板阀和卸料阀直接送入石灰浆液池,配比浓度控制由密度计完成。

(3)渣处理单元:主要为脱硫渣处理,包括中间池、过滤设备。脱硫塔排出泵将脱硫废液排入水力旋流分离器,使干湿分离,上清液一部分返回吸收塔塔釜,一部分进入中间池,含固液体流入皮带机,经压滤后,石膏排入石膏库,过滤液流入中间池。中间池用于收集真空皮带机分离出的脱硫液,设置回流泵,将中间池的浆液用于石灰浆液池补水。同时设置皮带机冲洗泵,用于皮带机的冲洗。

(4)其他设备:塔釜设置搅拌器、氧化风管、循环泵接口、排浆泵接口、溢流口、回流口、加石灰浆液口等,以及相应仪表接口。为防止事故状态下高温烟气对塔内防腐层的损害,塔入口段设置急冷喷淋层。塔内烟气进口向上设置四层脱硫液喷淋层,塔体出口处设置两层除雾器及三层冲洗装置。管路采用防腐处理。

3 实际运行指标

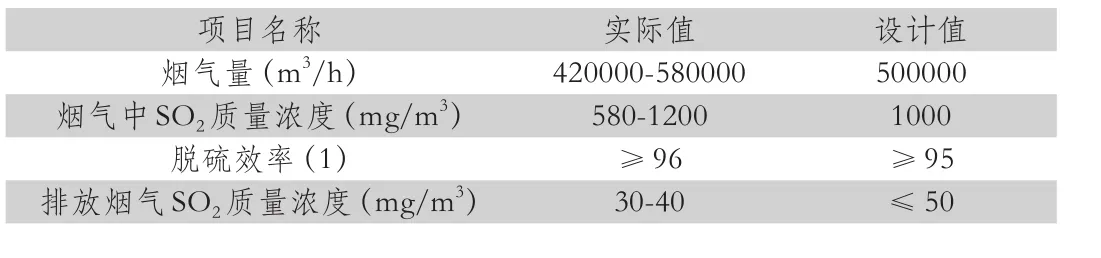

回转窑烟气石灰石膏脱硫系统实际运行的主要技术指标及其设计值见表4。由表4可见,在脱硫系统连续运行过程中,各项技术指标都能达到设计值。

表4 回转窑烟气石灰石膏脱硫系统实际运行指标

4 结语

本回转窑烟气石灰石膏脱硫系统经过三年多的运行,脱硫效率一直稳定在设计值以上,可以看出,该脱硫工艺技术先进、成熟、设备可靠,适应于红土镍矿回转窑冶炼行业。