基于高精度沉积厚度检测方法的通风除尘管道粉尘沉积规律

2019-07-11李德文吴付祥刘国庆隋金君颜鸽来

赵 政,李德文,吴付祥,刘国庆,隋金君,颜鸽来

(1.重庆大学 资源与安全学院,重庆 400044; 2.中煤科工集团重庆研究院有限公司,重庆 400037)

在有爆炸危险存在的工矿场所,其沉积在地表、设备、井巷上的各类可燃性、爆炸性粉尘是场所中安全生产的潜在危险[1]。尤其是可燃性粉尘在通风除尘管道中的沉积会造成潜在的爆炸危险,已成为工矿等带有可燃性粉尘场所必须解决的问题[2]。实验证明,1 mm厚的可燃性粉尘在6 kPa外力作用下能够达到爆炸浓度[3]。因此,相关标准要求除尘管道粉尘沉积厚度不能超过1 mm[4],并定期清扫。

针对粉尘沉积规律已有少数学者开展研究,LAIN S[5]运用实验和数值模拟结合的方法对6 m长的矩形管道内颗粒的沉积运移特性进行了研究;MENGUTURK[6]研究了湍流和布朗扩散对粉尘沉积的影响:壁面的捕获能力和粉尘粒子的黏附能力是关键因素;ZHAO Bin等[7]通过模型实验发现:小粒径粉尘在管道内的沉积率很小,且易二次扬起,而大粒径粉尘则全部沉积在管道内;张灿凤[8]对通风管道内的粉尘沉积进行了数值模拟;张金萍等[9]数值模拟了风速7,9 m/s,粒径10~200 μm的粉尘在水平方形管道内的沉积速度。

虽然国内外学者已运用数值模拟和实验的方法对管道内粉尘沉积进行了定性研究,但缺乏一种精确的检测方法对管道内的粉尘沉积厚度进行定量分析,更没有解决工矿场所沉积粉尘潜在爆炸性的预测问题。因此,针对沉积粉尘厚度检测处于起步阶段的现状,笔者提出一种将质量检测转化为厚度检测的新型粉尘沉积厚度检测方法,并通过实验验证了该检测技术的分辨率和精度,以此对通风除尘管道内的粉尘沉积规律进行了定量研究,得到了粉尘沉积率在不同风速和不同粒径下的基础数据,发现了粉尘沉积规律和沉积原因。

1 粉尘沉积厚度检测方法

1.1 基本原理

本文基于称重原理进行厚度检测,将单位面积上的粉尘沉积质量转换为沉积厚度。其基本原理如图1所示,在通风除尘管道底部开1个测试小孔,称重传感器安装在开孔底部,称重感应单元的感应面与管道开孔上边缘齐平,不破坏管道内的流场分布,然后对沉积在称重感应单元感应面上的粉尘进行质量检测,并转换成沉积厚度。

图1 粉尘沉积厚度检测基本原理Fig.1 Basic principle diagram of dust deposition thickness detection

如图1所示,管道底部开孔处的粉尘全部沉降在称重感应单元的感应面上,根据感应单元检测的粉尘质量,结合开孔面积和粉尘堆积密度,可以得到通风除尘管道内沉积粉尘的厚度。特别需要注意的是开孔处和连接管、感应单元和连接管均需要良好密封,避免粉尘的附加沉积。

1.2 粉尘沉积质量-厚度数学关系

当检测管道内的粉尘沉积厚度时,需在管道底部开孔安装沉积粉尘感应单元,开孔面积即为计算粉尘厚度-质量关系的面积。

假设被检测的除尘管道的开孔面积为S,沉积粉尘的堆密度为ρ,则可得出厚度L和质量M的关系:

(1)

假设开孔的半径r,则式(1)变为

(2)

由式(2)可得到沉积粉尘单位厚度与单位质量变化量的关系:

(3)

由此可见,称重感应单元的分辨率越大,沉积粉尘厚度的检测分辨率也越高。

本文据管道内粉尘分布规律的数值模拟结果,管道底部开孔直径选35 mm,抛光铝粉的堆密度ρ取典型值0.4 g/cm2,根据式(3)计算得出0.01 mm沉积粉尘的质量,ΔM=0.01πr2ρ=3.848 4 mg。

即当称重感应单元的质量分辨率达到3.848 4 mg时,可实现0.01 mm的粉尘沉积厚度检测。

1.3 信号处理

由于本文0.01 mm的厚度检测要求称重分辨率在3.8 mg,除了称重传感器的分辨率高,还需要信号转换部分也要有足够高的分辨率,才能识别粉尘沉积质量mg级的变化。因此,选用24位的AD转换器,对模拟信号的识别范围为0~224。

称重传感器的参数为:激励电压为Vcc,灵敏度为kv,量程为Gm;24位AD转换器参数为:放大倍数Ag,参考电压Vref,AD转换值Nd(含加载和皮重),“零加载”(皮重)的AD值是Nc。

假设Va为称重传感器初始输出电压,Vi为加载沉积粉尘后称重传感器的输出电压,Gi为实际加载粉尘的质量。

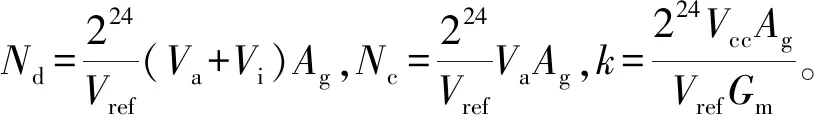

根据AD转换器的数学公式,可得AD转换值Nd与Va,Vi的数学关系:

(4)

对称重传感器加载电压Vi与加载质量Gi存在:

(5)

实际的沉积粉尘质量与AD转换器转换值Nd和“零加载”之间关系:

Gi=(Nd-Nc)/k

(6)

为获得足够高的分辨率与精度,称重传感器的选型如下:激励电压Vcc=5 V,灵敏度kv=2 mV/V,量程Gm=113 g;AD转换器放大倍数Agz=64倍,参考电压Vref设为2.5 V。代入式(6)后发现称重传感器1 mg的变化对应AD转换器变化值44,也就是说3.8 mg质量变化(沉积粉尘厚度0.01 mm)对应AD转换器变化值167,可见检测分辨率可以达到0.01 mm[10-12]。

综上,该种沉积粉尘厚度检测方法的分辨率极高,能够良好检测粉尘沉积厚度。

2 实验测试及分析

2.1 实验准备

(1)管道选择

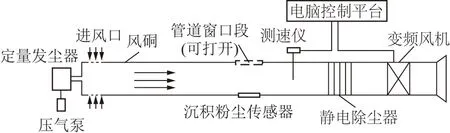

为了更贴近工矿企业的现实工况,本实验系统选用直径600 mm的碳钢管道,长度为10 m;为了便于实验,在中间加装1节直径相同的管道窗口段,而窗口段上半部能够活动的打开进行手动厚度测试,其下端开孔直径为35 mm用于安装本文设计的沉积粉尘厚度传感器,传感器距离发尘口的长度为5 m,管道系统如图2所示。

图2 粉尘沉积厚度检测实验系统示意Fig.2 Schematic diagram of dust deposition thickness test experiment system

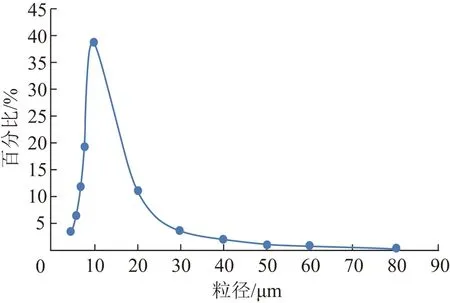

(2)粉尘选择

据调研通风除尘管道内的粉尘粒径为1~100 μm,实验选用振动分样筛对粉尘进行筛上筛下分样,筛选后的粉尘服从Rosin-Rammler分布[13],比如900目粉尘粒径主要分布在10 μm左右,通过激光粒度分析仪对其粒径分布进行分析,如图3所示。

图3 10 μm粒径粉尘颗粒粒径分布曲线Fig.3 10 μm particle size dust particle size distribution curve

(3)实验系统与环境

实验装置如图2所示,由定量发尘器(0~1 000 mg/m3)、静电除尘器、压气泵、除尘管道(风硐)、风速测定仪(0~30 m/s)、电脑控制台及变频风机组成。环境相对湿度小于80%RH,温度为(25±5)℃;在变频风机的作用下,风速稳定,管道内风速均匀性偏差≤5%;定量发尘器将粉尘喷入管道,管道截面粉尘浓度均匀性相对标准偏差≤5%。

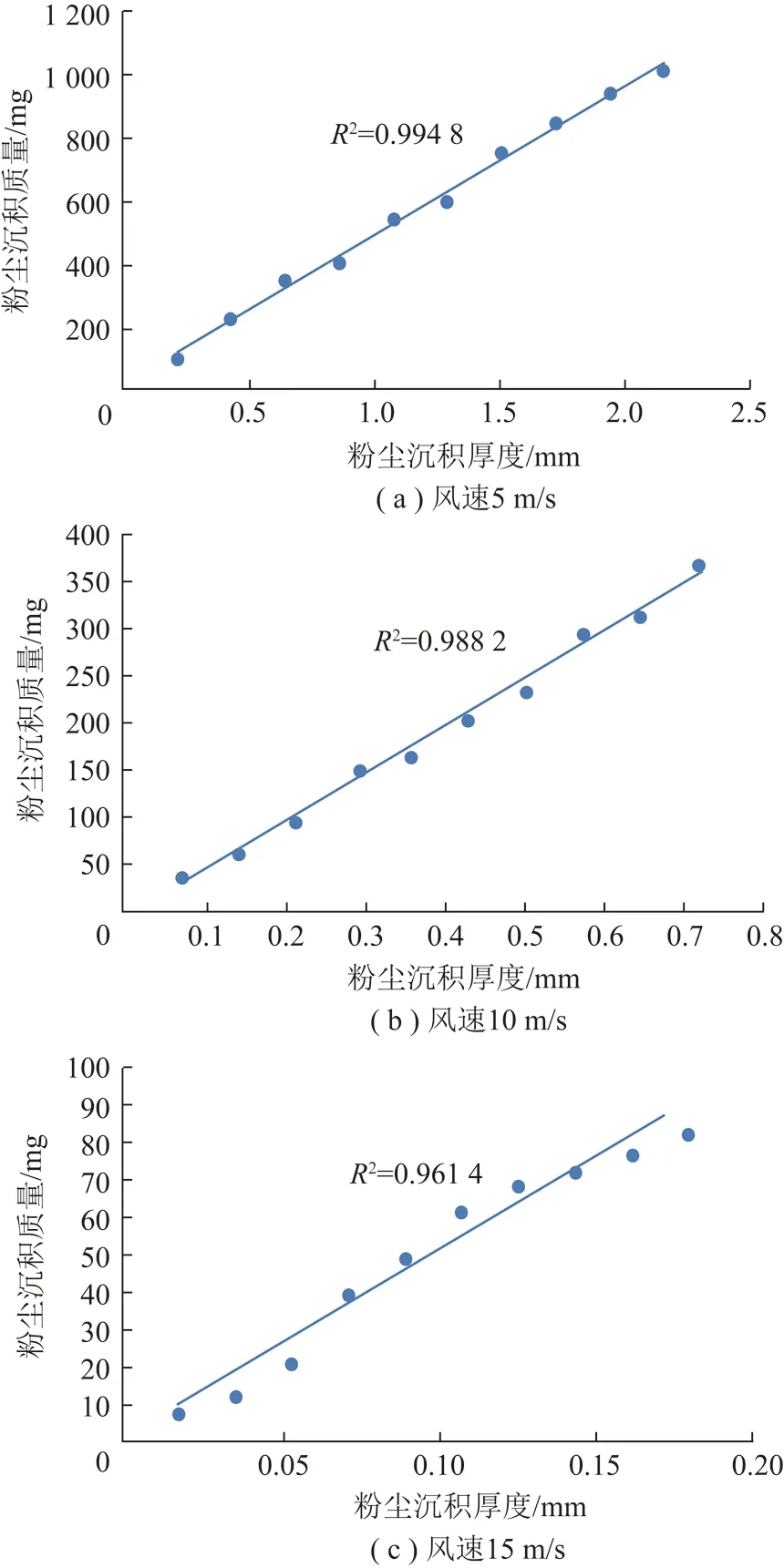

2.2 粉尘沉积质量与厚度数学关系验证实验

实验中将抛光打磨车间产生的铝合金粉末装入发尘器,发尘浓度为500 mg/m3;粉尘粒径选50 μm,管道内风速分别设定为5,10,15 m/s。使用精度达0.01 mm的深度游标卡尺作为标准器件来手工量取沉积粉尘的实时厚度值,并与沉积粉尘传感器称重感应单元的测试质量结果进行对比验证粉尘沉积质量与厚度的数学关系式的正确性。

实验中,自发尘开始后3,6,9,12,15,18,21,24,27和30 min,总共10次记录通风除尘管道内开孔处称重感应单元的粉尘沉积质量数据和深度游标卡尺测试的粉尘沉积厚度数据。其实验结果如图4所示。

图4 不同风速时粉尘沉积厚度Fig.4 Dust deposition thickness of various wind speed

由图4可知,实验数据拟合曲线的R2值均趋近于1,该处拟合的曲线是可靠的,线性度高,这与式(3)高线性度完全吻合。

本次验证性实验达到了预期,证明了在该种沉积厚度下的堆密度不变,且1.2节中的通风除尘管道中粉尘沉积质量和厚度数学关系是正确和可行的。

2.3 粉尘沉积厚度检测方法误差实验

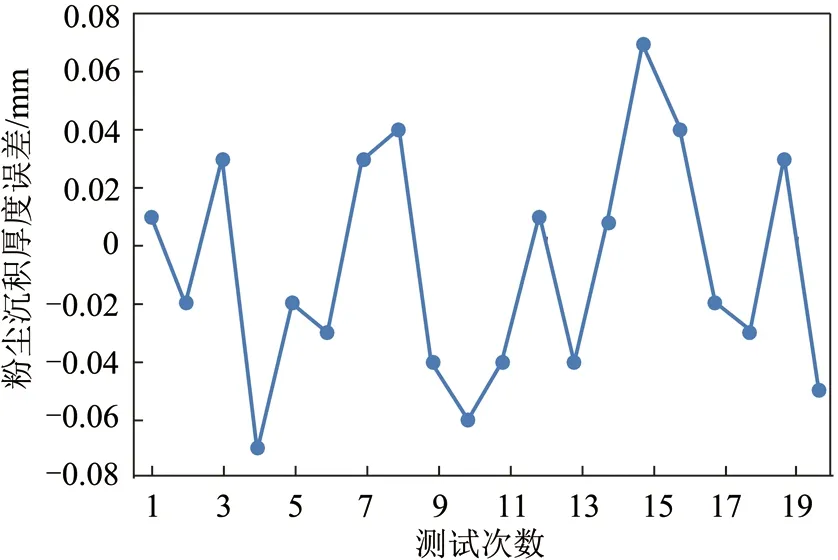

图5 管道开孔处粉尘沉积厚度数据对比Fig.5 Comparison of dust deposition thickness data at pipe openings

实验系统、环境和方法同2.2节,铝合金粉尘粒径选50 μm,发尘浓度为 500 mg/m3,管道内风速设定为10 m/s,实验中,自发尘开始后每隔3 min进行1次测试,总共记录了20次数据,得到通风除尘管道开孔处的厚度对比数据如图5所示。经过20次测试后,该种厚度检测方法的分辨率高达0.01 mm,误差(精度)达到0.07 mm,如图6所示。

图6 粉尘沉积厚度误差数据Fig.6 Dust deposition thickness error data figure

3 通风除尘管道粉尘沉积规律

3.1 除尘管道内粉尘颗粒受力情况

力是改变物体运动的根本原因,通风除尘管道内的粉尘颗粒受力情况将决定颗粒的运动轨迹和沉积规律。

根据管道内气固两相流的复杂性,将粉尘颗粒的受力分成3种情况[14]:① 与除尘气流无关的力,比如重力、浮力等;② 沿气流流动方向的拖拽力、Basset力;③ 跟气流流动方向垂直的Saffman力等。

(1)重力和浮力:由于粉尘颗粒具有一定的质量,必然存在重力和浮力。

(2)拖拽力:由于粉尘颗粒与气流之间的速度差使气流对粉尘颗粒存在一个拖拽力[15]。

(3)Basset力:由于除尘气流对粉尘颗粒的黏性带动颗粒随时间变化的1种加速度力叫Basset力[16]。

(4)Saffman力:粉尘颗粒在运动方向法线上的速度梯度使颗粒受到1个垂直于运动方向的力,即Saffman力[17]。

根据岑可法对1,10,100 μm三种粒径颗粒在除尘管道内受力分析对比发现:随着粉尘颗粒粒径的增大,颗粒重力、拖拽力、Basset力和Saffman力作用逐渐明显[18]。

3.2 管道内粉尘沉积规律研究

采用第2节中同样的实验系统、环境和方法,并使用本文研究的沉积粉尘厚度传感器直接在管道安装点测试粉尘沉积厚度,对粉尘在通风除尘管道内的沉积规律进行实验研究。

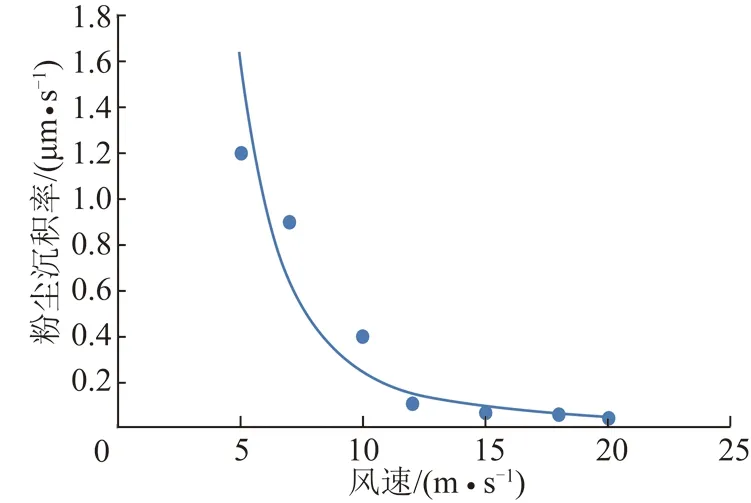

3.2.1不同风速下的粉尘沉积规律

粉尘为铝合金粉末,粉尘浓度为500 mg/m3,粉尘粒径选50 μm,实验中分别将风速设定为5,7,10,12,15,18以及20 m/s,自发尘开始后每3 min进行1次沉积粉尘传感器的数据记录,然后将时间段内的平均粉尘沉积厚度换算成沉积率,其结果如图7所示。

图7 不同风速下粉尘沉积率Fig.7 Dust deposition rate under different wind speeds

由实验结果可知,粉尘沉积率随着管道风速的提高而逐渐呈指数型降低,当管道风速达到了20 m/s时,粉尘沉积率降低到了0.04 μm/s。

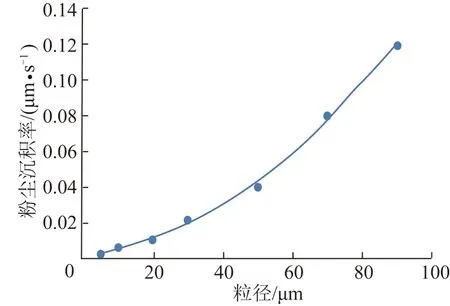

3.2.2不同粒径下的粉尘沉积规律

粉尘为铝合金粉末,粉尘浓度为500 mg/m3,将风速固定为20 m/s,粉尘粒径分别选择为5,10,20,30,50,70以及90 μm自发尘开始后每3 min进行1次沉积粉尘传感器的数据记录,然后将时间段内的平均粉尘沉积厚度换算成沉积率,其结果如图8所示。

图8 不同粒径粉尘沉积率Fig.8 Different particle size dust deposition rate

由实验结果可知,粉尘沉积率随粉尘粒径的增大而逐渐呈指数型的升高。

对沉积粉尘使用激光粒度分析仪进行粒度分布分析,发现≤10 μm的颗粒几乎不发生沉积,且在风速20 m/s时容易二次扬起,而沉积部分是标称粒径Rosin-Rammler分布附近的大颗粒粉尘。

综上可知,不同物性粉尘,比如:铝粉末、铁粉末和煤粉末等在不同风速和不同粒径下的粉尘沉积规律与此类似,不同之处在于沉积率的大小与物性的密度相关,此处不再累述不同物性粉尘的厚度沉积规律。

3.2.3除尘管道内粉尘沉积规律和原因

经过以上不同风速和不同粒径的粉尘沉积实验发现:随着除尘风速和颗粒粒径的增大,粉尘沉积率呈指数型降低或升高。

而通风除尘管道内粉尘颗粒沉积行为的根本原因是颗粒在不同风速和不同粒径下的受力变化。

首先,管道内粉尘在不同风速下的沉积原因:风速较小时,部分粉尘颗粒在重力作用下沉积到管道底部;风速加大时,由于除尘气流对粉尘颗粒的拖拽力、Basset力以及颗粒自身的Saffman力作用使得部分粉尘再次悬浮起来。由图7可知,风速>18 m/s粉尘颗粒几乎不沉积。

然后,管道内粉尘在不同粒径下的沉积原因:粒径≤10 μm时,重力可忽略,颗粒主要受拖拽力和Basset力作用,容易随气流运动,甚至在大风速气流下二次扬起;粒径>10 μm且≤50 μm时,颗粒质量增加,重力作用增大,虽然随粒径增大,拖拽力、Basset力和Saffman力均有增加,但与≤10 μm的小颗粒相比,重力逐步起主要作用使得其沉积率逐步增加;粒径>50 μm时,颗粒质量较大,不能很好的随气流运动,重力比拖拽力、Basset力和Saffman力上升的更快,使得此时颗粒的沉积率呈快速上升(图8)。

经过以上的实验、规律总结和原因分析,对通风除尘具有重要的现场指导意义:一是根据不同物性和不同粉尘颗粒粒径调整除尘风速,使粉尘尽量随通风气流运动,保证通风除尘的高效性;二是该种粉尘沉积厚度传感器能够实时监测管道内粉尘的沉积厚度,提醒厚度异常进行定期清扫,有效避免爆炸危险的发生。

4 结 论

(1)提出了一种高精度的粉尘沉积厚度检测方法,并揭示了将质量检测转化为厚度检测的原理,完成了该项检测方法的研究。

(2)通过实验验证了该种将质量转换成厚度检测方法的正确性,并进行了误差实验,证明分辨率高达0.01 mm,精度高达0.07 mm。

(3)基于该种检测方法研究的粉尘沉积厚度传感器,对不同风速和不同粒径的通风除尘管道内的粉尘沉积厚度规律进行了研究,发现粉尘沉积率均随着除尘风速和颗粒粒径的增大呈现指数型的降低和升高。

(4)对管道内粉尘颗粒在不同风速和不同粒径下的沉积原因进行了分析,并给出了对现场除尘风速的设计建议。