不同工艺水泥窑协同处置生活垃圾二噁英的排放

2019-07-11纪恪敏张云徐畅平

纪恪敏,张云,徐畅平

(1云南省建筑材料科学研究设计院有限公司 云南 昆明 650221 2易门县环境监测站 云南 易门 651100)

0 引言

近年来,水泥窑协同处置生活垃圾在国内发展十分迅速。根据中国水泥协会的统计,截至2018年底国内共建设水泥窑协同处置生活垃圾生产线51条,城市生活垃圾年处置能力578万t,水泥生产企业的原料替代达到了25%,燃料替代达到了12%[1]。与传统的生活垃圾填埋、焚烧等处理方式相比,利用水泥窑协同处置生活垃圾在减量化、无害化、资源化等方面具有明显优势[2-3]。目前,国内水泥厂协同处置生活垃圾主要分为4种处理工艺,即:气化炉+分解炉技术、分选脱水+分解炉技术、机械生物法+热盘炉技术、热盘炉单独焚烧+分解炉技术。大致可归纳为垃圾可燃物料直接进窑焚烧处置技术和垃圾进窑前焚烧后烟气再进窑处置两大类别[4~5]。水泥窑协同处置生活垃圾时将不可避免的产生剧毒物质二噁英,其环境效益值得引起重视[6]。就气化炉+分解炉处理工艺、分选脱水+分解炉技术、机械生物法+热盘炉技术3种不同生活垃圾协同处理工艺的6条水泥窑协同处置生活垃圾生产线的二噁英排放情况进行分析,并给出技术发展的建议。

1 材料及方法

1.1 项目及工艺、工况概况

本文选择的6个水泥窑协同处置生活垃圾生产线分别位于贵州省黔西县、广西省凌云县、湖北省宜城市、湖北省松滋市、广西省田阳县和云南省弥渡县,代号分别为A、B、C、D、E、F。

项目A生产依托2 500t/d的水泥熟料新型干法生产线,设计日处理城市生活垃能力250t/d,年处理圾总量9.13万t/a。项目采取气化炉+分解炉处理技术,具体工艺如下:破碎后的垃圾经气化炉内蓄热介质(流化砂) 接触后形成可燃气体与燃烧气体,然后混合进入水泥窑系统的分解炉内燃烧,最终燃烧废气经分解炉+五级旋风预热器+窑尾PH炉+高温风机+生料磨+电收尘器处理后由窑尾烟囱(高度:85m)排放;燃烧后的灰渣经磁选机、铝分选机处理后作为原料掺入到水泥生料粉磨系统;除氯系统废气经布袋收尘器收集粉尘后排放。

项目B生产依托1条2 500t/d新型干法熟料生产线建设日处理100t城市生活垃圾处理线。项目采取气化炉+分解炉处理技术,处理工艺与项目A相同,生活垃圾气化为可燃气体后气依次经过分解炉、预热器、增湿塔、生料磨、余热锅炉和窑尾废气处理设施后,通过100m的烟囱排放;除氯系统废气经旋风分离器、空气冷却器、布袋收尘器、引风机、烟囱(高度:25m)排放。

项目C生产依托4 800t/d水泥熟料生产线,协同处置城市生活垃能力200t/d。项目采取分选脱水+分解炉技术,具体工艺如下:经预破碎后的生活垃圾经一次筛分、两道风选工序后,分类为可燃物(主要为塑料、纸张、织物等)与不可燃物(主要为厨余物、渣土、玻璃等);不可燃物经挤压脱水后作为水泥生产原料,可燃物经挤压脱水后经可燃物接纳系统送至烧成窑尾分解炉作为替代燃料,燃烧废气最终经SNCR装置、增湿塔、除氯装置及高效布袋除尘后通过110m高排气筒排放。

项目D依托1条4 500t/d熟料新型干法水泥生产线对生活垃圾进行协同处置,处理能力500t/d。项目采取分选脱水+分解炉技术,具体采取工艺与项目C基本相同,即:经预破碎后的生活垃圾经三道筛分、一道破碎和一道风选后,分类为可燃物与不可燃物;可燃物经挤压脱水后经可燃物接纳系统送至烧成窑尾分解炉作为替代燃料,燃烧废气最终经SNCR+增湿塔+袋式除尘器+除氯系统后通过106.5m高排气筒排放。

项目E利用原有4 500t/d生产线水泥窑作为生活垃圾焚烧设备,设计规模日处置500t周边所产生生活垃圾。生产工艺采用机械生物法+热盘炉技术,具体工艺如下:生活垃圾经有氧发酵后经挤压脱水后由行车抓斗、带式调速计量给料机以及管状带式输送机输送至热盘炉内进行焚烧处理。热盘炉内垃圾在高温下将垃圾中有毒有害成分彻底分解,产生的燃烧废气随水泥熟料烧成废气一起进入水泥窑废气处理系统,经SNCR+布袋除尘器处理后由窑尾烟囱(高度:114m)排放;窑尾烟室的部分高温废气由旁路放风口抽出,经除氯装置处理后再经袋式收尘器净化后经窑尾烟囱排入大气。

项目F利用4 000t/d水泥熟料生产线水泥窑协同处置300t/d生活垃圾,设计规模年无害处置10.95万t城乡生活垃圾。生产工艺采用机械生物法+热盘炉技术,具体生产工艺与项目E相同。热盘炉产生的燃烧废气与臭气引向篦冷机产生的燃烧废气一并与窑系统气体混合,经SNCR脱硝、分解炉(或水泥窑)预热器碱性物料固化、余热锅炉回收余热后经布袋除尘器处理达标后通过窑尾烟囱(高度:113.5m)排放;旁路放风废气采用急冷室+风冷阀+袋式除尘器控制等措施进行处理后经袋除尘后引至窑尾烟囱(高度:113.5m)与窑尾烟气一起排放;水泥窑检修时臭气通过水浴除尘+生物除臭+活性炭吸附除尘除臭工艺处理后经排气筒(高度:35m)排放。

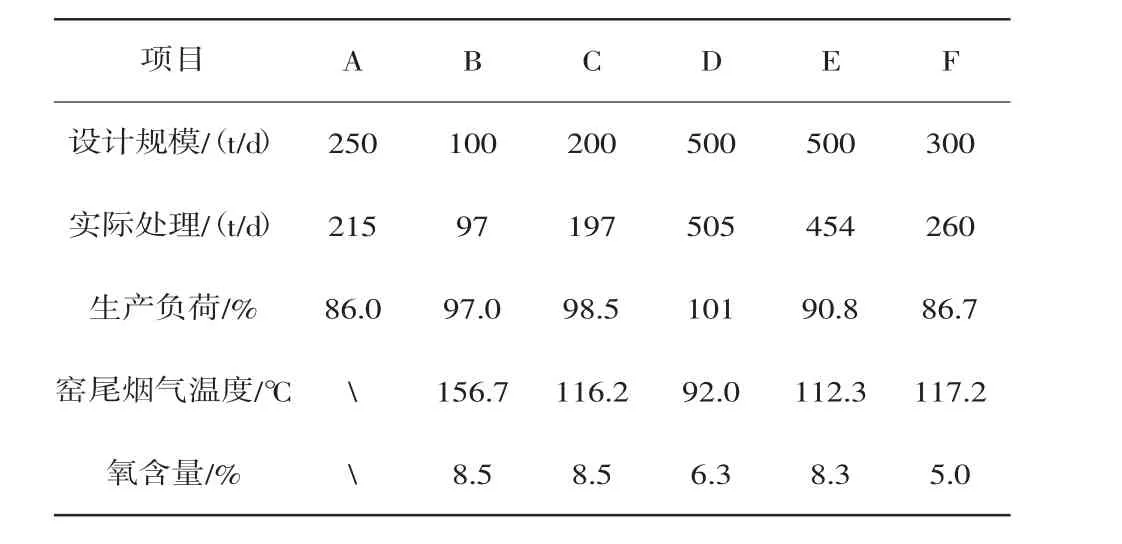

本文各项目监测期间各生产设备及环保设施均运转正常,监测期间各项目工况见表1。

表1 监测期间各项目工况一览表

1.2 采样点设置及检测方法

本文选择的6个水泥窑协同处置生活垃圾生产线均在窑尾烟囱设置了采样点,监测频次为每天按时段监测3次,连续监测2天。仪器为高分辨磁质谱系统,采样方法能够满足《环境空气和废气二噁英类的测定同位素稀释高分辨气相色谱-高分辨质谱法》(HJ77.2-2008)中的相关规定。

1.3 质量保证与质量控制

所选取的各条水泥窑协同处置生活垃圾生产线的监测采样废气采样时保证采样系统的密封性,测试前气密性检查、校零校标;每批次样品不少于10%实验室平行双样,废气样品均进行加标回收率实验控制,二噁英回收率均在允许值范围之内,并对实验室内部质控措施进行评价。所有样品前处理和仪器分析过程未发现异常。

2 结果及讨论

2.1 二噁英的排放情况

窑尾烟气中二噁英的排放结果见表2。水泥窑协同处置生活垃圾生产线二噁英废气排放口主要为窑尾烟囱,若独立设除氯装置排气口,也会有少量二噁英废气由此处排放。由于除氯装置仅在窑内氯元素富集循环、影响烧成系统稳定时运行,时运行时间仅约0.7~1.0小时/天,且经此处排放的烟气经水泥窑+烟气急冷处理后能有效去除大部分二噁英;所选取的6个项目中仅项目A、B独立设有除氯装置排气口,因此表2中监测数据能够代表所选取项目的二噁英废气排放水平。

由表2可知,二噁英废气的排放浓度与日处理规模之间关联系数R2=0.0001,表明之间不存在线性关系;不同水泥窑协同处置生活垃圾工艺对烟气中的二噁英均有良好的抑制或去除效果,6个项目窑尾烟气中的二噁英含量均能满足《水泥窑协同处置固体废物污染控制标准》(GB 30485—2013)中二噁英不得高于0.1ng TEQ/m3的排放要求。由此可推知,本文所选取的6个项目在采样期间水泥窑运行正常,废气处理设施有效工作,能够做到二噁英正常排放。

表2 不同工艺水泥窑协同处置生活垃圾二噁英排放情况表

2.2 不同工艺下二噁英的排放情况

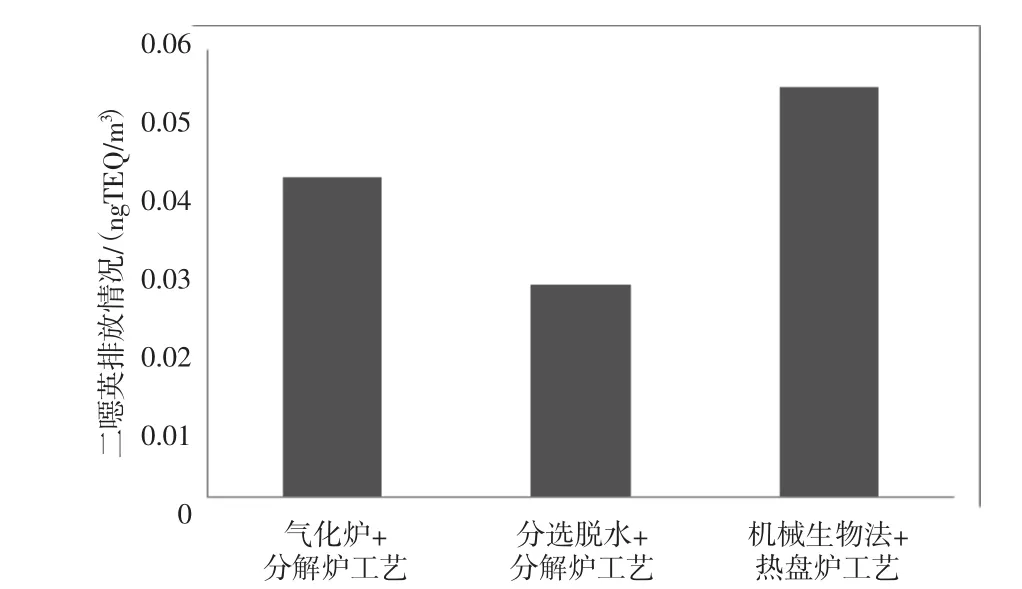

气化炉+分解炉技术、分选脱水+分解炉技术、机械生物法+热盘炉技术3种不同生活垃圾协同处理工艺窑尾烟气中二噁英的排放浓度见图1。

图1 不同协同处置工艺二噁英废气排放情况

从中可见,3种工艺排放的二噁英废气浓度均不大,但不同工艺的排放浓度有一定差异。总体看来,废气中的二噁英质量浓度水平排序为:机械生物法+热盘炉技术>气化炉+分解炉技术>分选脱水+分解炉技术,使用分选脱水+分解炉技术排放浓度仅为0.029ng TEQ/m3,远小于0.1ng TEQ/m3的排放要求。不同地区相同处理工艺的项目排放的二噁英质量浓度水平部分差异较为明显,部分差异不大,其中同样使用气化炉+分解炉技术的两个项目分别出现了本次所选用数据中的最大值和最小值,表明了二噁英的排放水平除了与工艺类型及相关环保设备运行效果有关,还暗示与不同地区城乡生活垃圾的来源组成有关,垃圾成分的波动会对废气污染物的成分造成不可预见的影响。

3 结语

研究了水泥窑协同处置生活垃圾后烟气污染物中二噁英的排放特性。结果表明,水泥窑协同处置生活垃圾并不会造成二噁英的排放超标。3种不同工艺中机械生物法+热盘炉技术所产生的二噁英排放浓度最小。在国家现行的要求下,水泥窑协同处置生活垃圾能够较好的满足垃圾处理“无害化、资源化、减量化”的要求。但探索新的水泥窑协同处置生活垃圾工艺,改善现有工艺的资源利用效率以及气态污染物排放水平,仍是水泥窑协同处置生活垃圾行业热点问题。