油页岩流化干馏物料流态化试验

2019-07-10李国智张振千王松江

李国智,张振千,王松江

(中国石化炼化工程(集团)洛阳技术研发中心(SEGR),河南洛阳 471003)

近几年随着国际原油价格大幅下跌后的持续走高,世界各国都在积极寻找石油替代能源,油页岩的研究开发利用有所回暖,利用油页岩干馏技术生产页岩油成为重要的途径之一。目前,我国油页岩干馏技术理论研究与工艺试验工作已取得长足进展[1-7]。

油页岩经加热(500℃左右)干馏后,所含油母分解生成页岩油、干馏气和页岩半焦;页岩油可直接作为燃料油,亦可进一步加工生产汽、柴油等车用燃料,我国油页岩含油量(铝甄法)大致在5%~16%。油页岩流化干馏是将油页岩粉原料与高温的固体热载体(页岩灰)在流化状态下直接接触,在480℃~520℃下进行干馏反应。由于反应物料—页岩粉与热载体粒径小、混合均匀、接触表面积大,可以使油页岩原料快速加热、油母快速分解,收油率高[8-10]。

油页岩在加工生产过程中会产生大量粉末状颗粒(粒径0~3 mm),对于该种物料适合采用流化干馏工艺进行加工处理。在油页岩流化干馏技术中,流化过程所涉及到的油页岩物料(页岩粉、页岩灰和半焦)具有非球形、宽筛分(颗粒粒径 dp=0~3 000 μm)、非正态分布(dp>150 μm 和 dp<40 μm 的颗粒占 60%~90%,40 μm<dp<150 μm 的颗粒仅占 20%左右)等特点[11-15]。因此,油页岩物料的流态化与通常FCC催化剂细粉流态化有很大的区别,相关研究甚少。本研究采用黑龙江依兰油页岩流化干馏物料,主要研究页岩粉、半焦和热载体(页岩灰)三种物料的起始流化、颗粒夹带、流化床内轴向密度分布规律。

1 试验装置与流程、操作参数及测试方法

1.1 试验装置与流程、操作参数

1.1.1 试验装置及流程 流化床冷模试验装置(见图1)。试验装置总高6 900 mm,流化床直径为φ800×10/φ400×10/φ300×10 mm。从风机来的压缩空气经过缓冲罐后,由转子流量计计量,分别送入主床和副床的流化风分布环。副床中固体颗粒由其底部流化风流化,经循环管进入主床底部,在其底部流化风和主风的作用下,固体颗粒从床底部向上运动,经升气管进入沉降器内,在快分装置的作用下进行分离,大部分颗粒返回副床,沉降器稀相的气固混合物再经过顶部的一级和二级旋风分离器进行分离回收,并沿旋风料腿进入副床,气体则经过布袋除尘器除尘后排入大气。

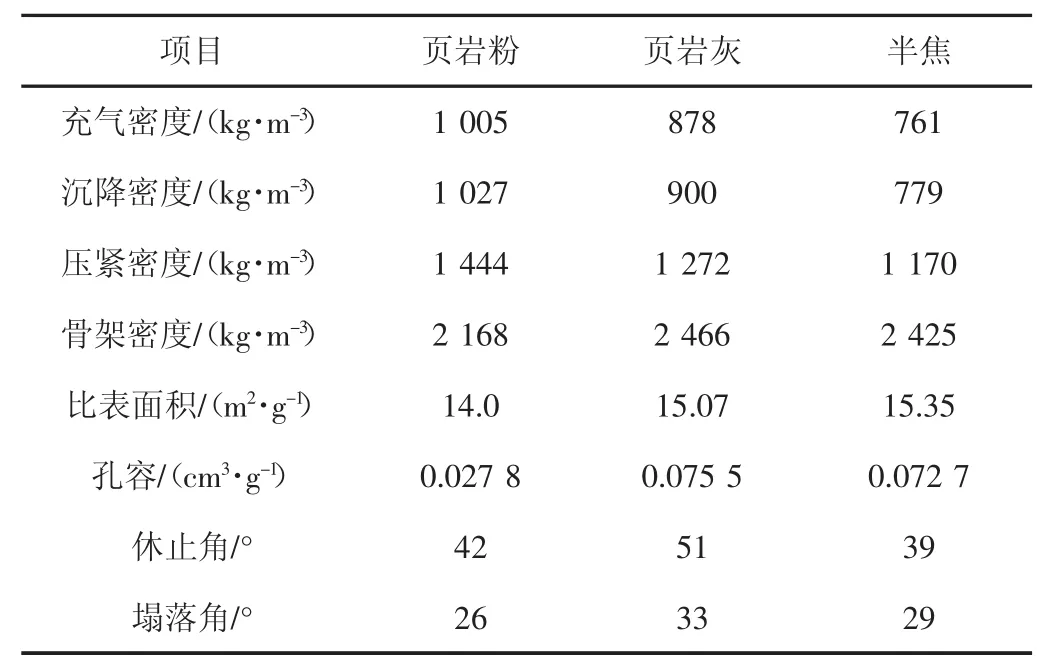

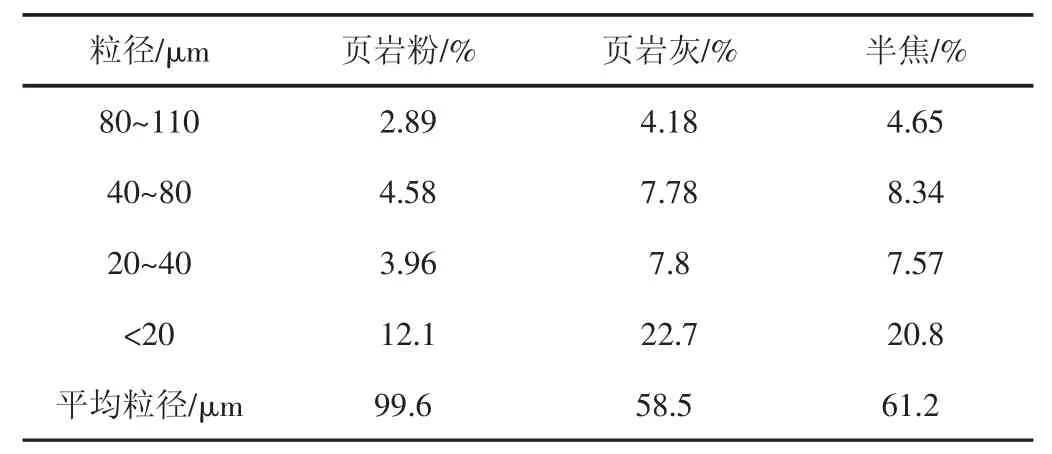

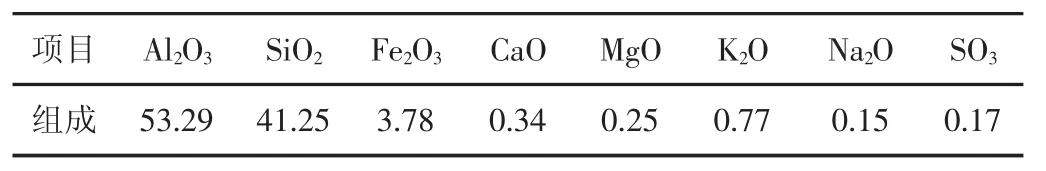

1.1.2 试验介质与条件 试验所用物料分别为页岩粉、半焦和热载体(页岩灰),试验物料的物性数据(见表1、表2),油页岩铝甑分析(见表4),页岩灰组成(见表5)。试验中流化介质为常温下的空气。φ100 mm提升管中物料循环强度 Ws=360 kg/m2·s~480 kg/m2·s。

表1 油页岩物料物理性质

表2 油页岩物料筛分组成

表2 油页岩物料筛分组成(续表)

表3 试验后床层不同部位页岩粉筛分组成

表4 油页岩铝甑分析(质量分数)及热值

表5 页岩灰分及组成

1.2 测点分布及测试方法

在床层轴向上共设置了多个密度和压力测量点,测点间距为0.4 m~0.6 m。表观气速用转子流量计调节并测量;催化剂循环量采用容积法标定;系统压力和轴向密度分布采用FXC-Ⅱ/30型压力巡检仪测定。

2 试验结果与分析

2.1 起始流化速度测试

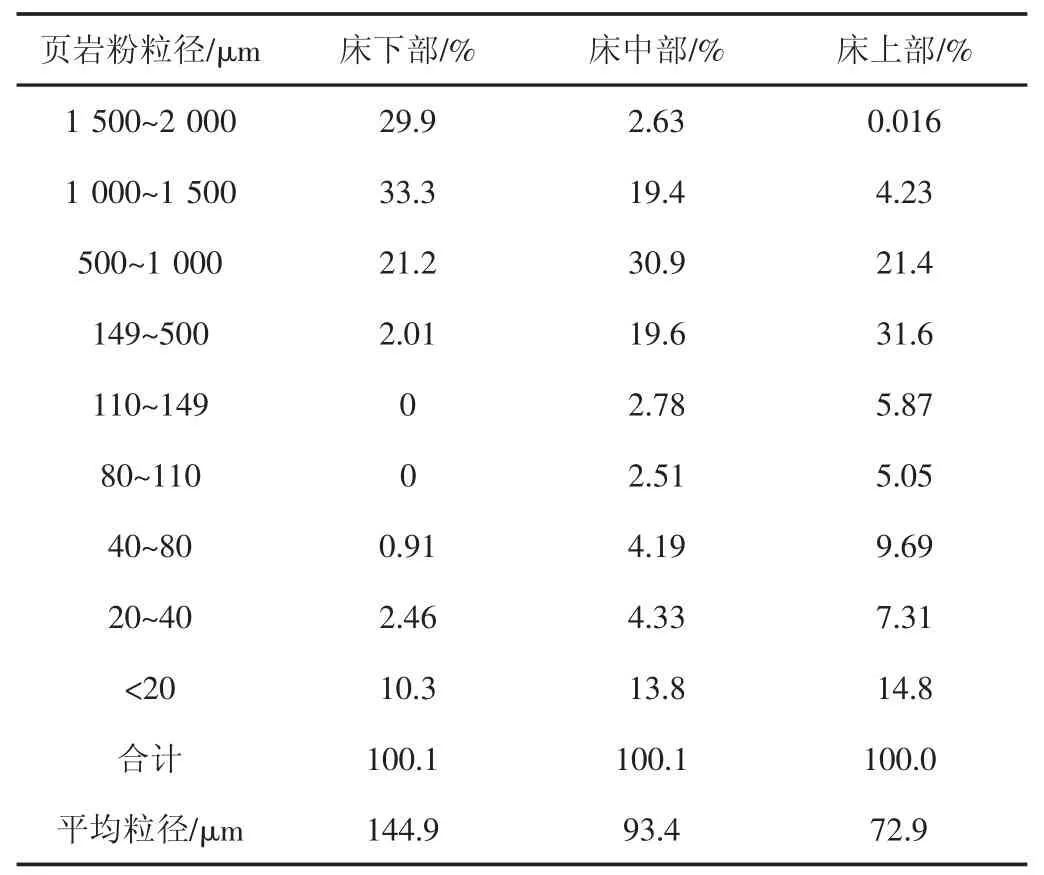

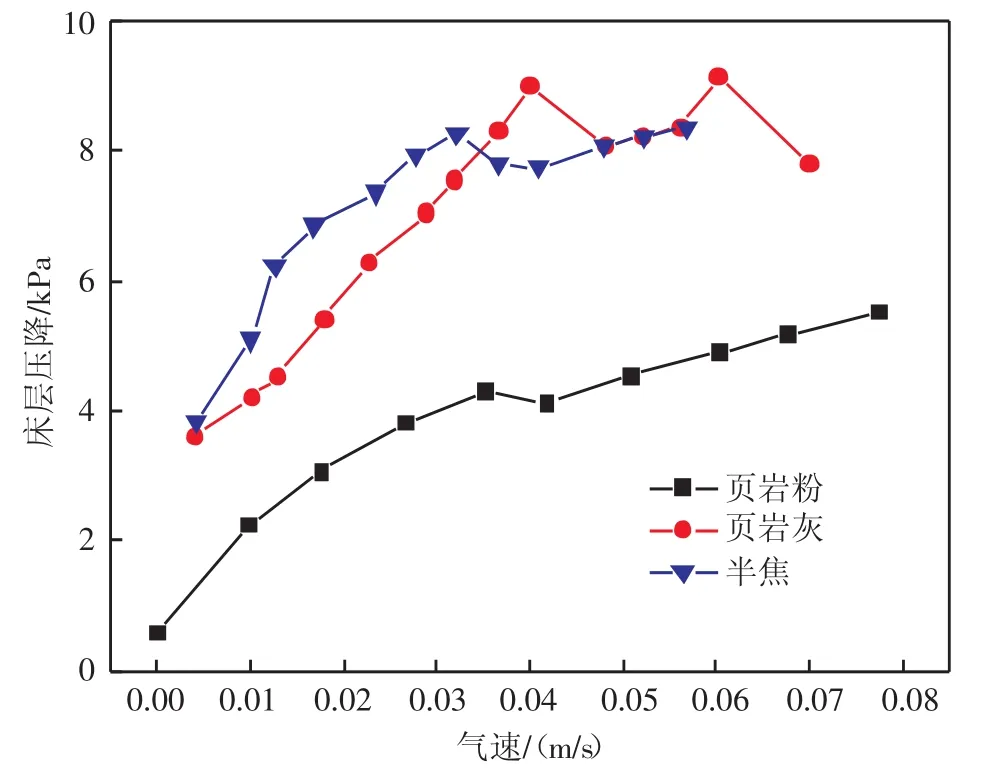

起始流化速度Umf是通过测定当床层表观气速Ug由小到大时,物料床层压降的变化来确定的。在φ300 mm床层内装填一定高度的物料,通过玻璃转子流量计调节进入床层内气体流量的大小,同时记录床层压降的变化,根据床层压降随床层表观气速的变化情况确定物料的Umf。试验结果(见图2)。可见,随床层Ug的增大,床层压降随之增大,床层膨胀高度随之增加,且床层内没有气泡出现,当Ug继续增大时,床层压降开始下降并且床层界面开始有气泡鼓出,床层压降随Ug的增大继续增大。当床层开始鼓泡后,床层压降开始下降至较低点。随后,随着Ug的进一步增大,小颗粒开始向床层上部移动,床层颗粒分布出现分级现象。床层下部颗粒粒径相对较大,床层上部颗粒粒径相对较小(见表3),从而造成床层压降进一步增大。由于油页岩物料颗粒粒径分布独有的特点,在试验过程中,床层内很容易出现大颗粒架桥导致局部沟流,而且经过一次试验后,就会出现床层颗粒分布的离析分层现象,需要对床层内物料进行重新混合装填后再进行试验。

图2 油页岩物料起始流化速度

通过多次的重复试验,得到页岩粉的Umf≈0.043 m/s,页岩灰的起始流化速度Umf≈0.040 m/s,半焦的起始流化速度 Umf≈0.032 m/s。

2.2 油页岩物料的流态化及夹带速度

在φ300 mm流化床层内,床层压降随表观气速的变化(见图3)。可见,当床层Ug>Umf以后,床层压降随Ug的增大略有增大,但增加的幅度较小。由于该物料粒径分布所具有的特点,使得在其流化过程中小颗粒在相对较小的气速下就能流化,而大颗粒的架桥作用明显,导致床层内极易形成沟流和偏流现象。随着Ug的增大,床层内湍流加剧,床层内的沟流和偏流现象随着减弱并消失,床层压降基本维持不变。当页岩粉Ug>0.5 m/s(页岩灰 Ug>0.4 m/s,半焦 Ug>0.3 m/s)后,床层界面上部出现少量细粉被夹带起来;随着Ug的继续增大,被夹带起来的细粉量也增大,当页岩粉和页岩灰Ug=0.7 m/s(半焦Ug=0.55 m/s)时,床层内有大量的细粉被夹带起来,床层压降出现明显下降,床层料位也随之降低。部分细粉被夹带出φ300 mm床层,床层内物料粒径分布有了新的变化,床层下部颗粒粒径相对较大(见表3),床层内发生部分离析分层,床层压降下降至最低后开始回升。当页岩粉Ug=1.2 m/s(页岩灰Ug=1.0 m/s)时,压降也升至一个较大值,再随着Ug的增大,床层压降又开始下降,在页岩粉Ug=1.5 m/s(页岩灰Ug≥1.2 m/s)后,床层内细物料夹带基本停止。当页岩粉Ug>1.0 m/s(页岩灰 Ug>0.8 m/s,半焦 Ug>0.7 m/s)时,床层内小颗粒数量明显下降,床层内气泡直径也随之变大,最大达到床层直径,床层内出现节涌现象,随着床层内小颗粒数量的减少,床层内流化质量变得更差,床层压降波动也变得更大。分析试验结果,得到页岩粉和页岩灰物料中小颗粒的带出速度Ut≈0.7 m/s,半焦物料小颗粒的Ut≈0.55 m/s。

图3 油页岩物料的床层压降(φ300 mm床)

2.3 油页岩物料的床层密度

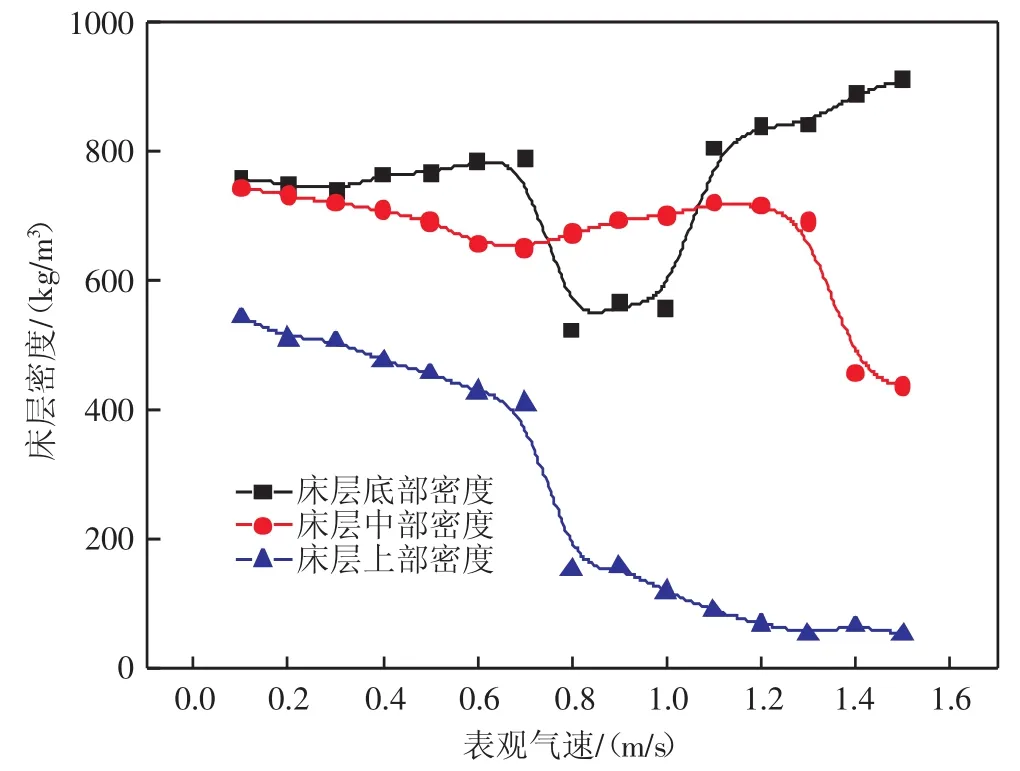

页岩粉物料在φ300 mm床层内,床层轴向密度随Ug的变化(见图4)。可见,床层密度随Ug的增大而减小,当Ug≥0.7 m/s时,床层内有较大量的细粉被夹带起来,床层轴向密度出现明显下降,尤其是床层底部和上部轴向密度下降明显,床层中部轴向密度略有增加,造成这样结果的原因是由于底部细小颗粒被夹带至中上部,上部细小颗粒被气体夹带出床层,经φ300 mm床顶部升气管进入沉降器后,返回φ400 mm床层内,相对于床层上部和下部,中部轴向密度基本没有明显变化。随着Ug的增大和部分细粉被夹带出φ300 mm床,床层内物料粒径分布有了新的变化,床层下部颗粒粒径相对较大,在较大的Ug条件下沟流和偏流现象消失;当Ug≥1.2 m/s后,床层轴向密度明显下降,但床层底部轴向密度变化不大。在床层轴向方向上,随床层高度的增加床层密度降低。当Ug≥1.5 m/s时,对床层内上、中、下部物料粒径筛分分布进行了采样分析,结果(见表3)。可见,床层上部dp>110 μm的颗粒占60%以上,床层中部dp>150 μm的颗粒占70%以上,床层下部dp>500 μm的颗粒占80%以上,与开始装入床层内的页岩粉物料相比,粒径小于100 μm颗粒基本上都被气体夹带出了床层。

图4 页岩粉流化床的床层密度(φ300 mm床)

页岩灰床层轴向密度随表观气速Ug的变化(见图5)。可见,当Ug<0.7 m/s时,床层密度随Ug的增大而略有减小,床层轴向密度变化较小。当Ug≥0.7 m/s时,床层内有较大量的细粉被夹带起来,床层轴向密度出现明显下降,而床层底部密度有所增加,这主要是由于底部大颗粒局部架桥造成的沟流和偏流较严重。与页岩粉相比,页岩灰平均颗粒粒径和密度较小,物料中小颗粒含量较大,这些都是有利于提高流化质量的因素,也说明在宽筛分分布的物料中,一定量的小颗粒粒子可以改善流化质量。

图5 页岩灰流化床的床层密度(φ300 mm床)

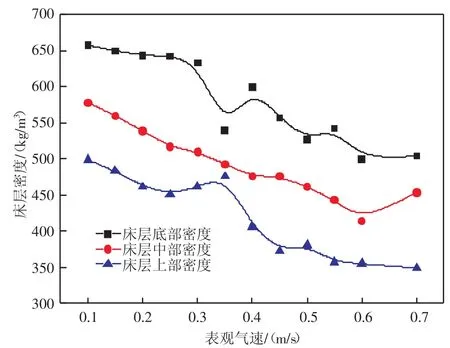

半焦床层轴向密度随表观气速Ug的变化(见图6)。在Ug=0.1 m/s~0.7 m/s范围内,床层密度随Ug的增大而减小,随着床层高度的增加,床层密度降低。当Ug≥0.7 m/s后,床层细粉被大量夹带出床层,床层料位高度急剧下降,需要大量补充物料才能维持床层高度。

图6 半焦流化床的床层密度(φ300 mm床)

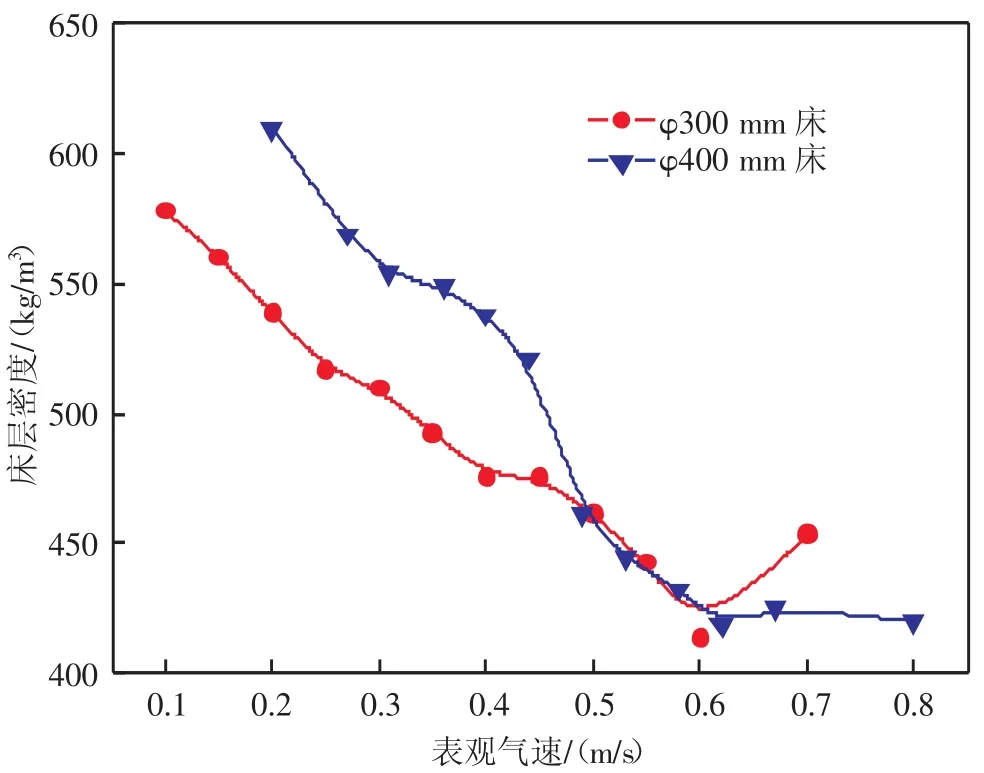

2.4 床层直径对油页岩物料流态化的影响

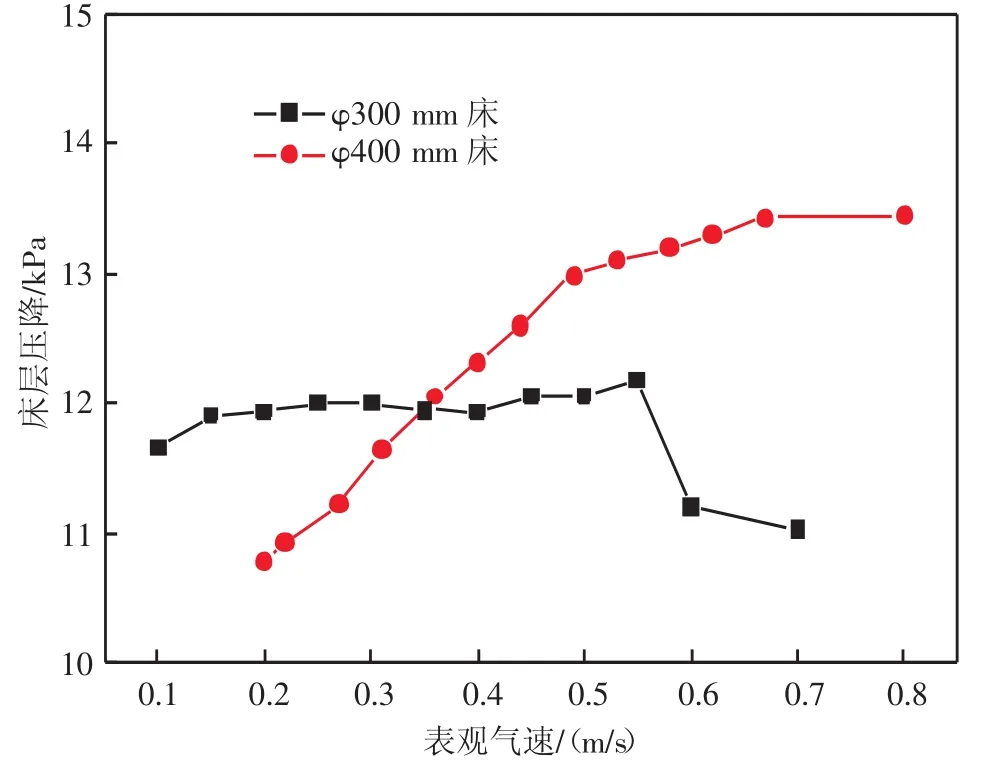

为了考察流化床床层直径对油页岩物料流化情况的影响,在φ400 mm床层内研究了床层压降和轴向密度随Ug的变化情况。以半焦颗粒为例,试验结果对比(见图 7、图 8)。结果表明,当 Ug<0.35 m/s时,φ300 mm床层压降相对较大,而φ400 mm床层因沟流和偏流现象较φ300 mm床层严重,其压降较低;当Ug>0.55 m/s后,φ300 mm床层压降明显下降(部分颗粒已被夹带出床层),而φ400 mm床层压降变化不大(颗粒未被夹带走)。两床层中部的轴向密度变化不尽相同;当Ug<0.5 m/s时,两床层密度均随Ug的升高而下降,φ400 mm 床层密度较高;当 0.5 m/s<Ug<0.6 m/s时,两床层密度基本一致;当Ug≥0.6 m/s时,床层密度的变化趋势因各床层小颗粒被夹带的情况不同而各异。可见,流化床直径对油页岩物料的影响是比较显著的。

图7 半焦流化床的床层压降

图8 半焦流化床的床层密度

3 结论

通过对油页岩三种物料的流态化特性试验研究,初步得到如下结论:

(1)油页岩物料的起始流化速度Umf:页岩粉约为0.043 m/s,页岩灰约为 0.04 m/s,半焦约为 0.032 m/s;

(2)油页岩物料的颗粒带出速度Ut:页岩粉和页岩灰约为0.7 m/s,半焦约为0.55 m/s;

(3)当床层表观气速 Ug=0.1 m/s~0.7 m/s时,油页岩物料在流化过程中出现床层的局部颗粒离析分层,极易出现床层的沟流和大颗粒架桥现象。床层密度沿床层高度有所降低,床层密相密度为800 kg/m3~350 kg/m3;

(4)油页岩物料具有非球形、宽筛分、非正态分布等特点,在流化过程中与通常的FCC细粉流态化有很大区别。物料中大颗粒(dp>150 μm)含量多,流化困难,容易造成床层沟流和架桥、气体短路而导致流化极不均匀。因此,尚需深入进行油页岩物料流态化工程技术研究,如物料输送、床层的稀相夹带及分离高度(TDH)的研究、物料回收设备及效率的研究等。

全球首个电驱压裂成套装备及页岩气开发解决方案发布

4月20日,烟台杰瑞石油服务集团股份有限公司(以下简称杰瑞)在山东烟台隆重举办了“无限电驱、无限未来”杰瑞页岩气开发解决方案新品发布会,并成功实现了全套电驱压裂装备的现场启机联动。

据悉,这是全球首个电驱压裂成套装备,它的出现将大大提升我国页岩气开发进程,让低成本、高效率、智能化的页岩气开发成为可能。

页岩气是从页岩层中开采出来的天然气,是一种清洁、高效的能源资源和化工原料,具有很高的工业经济价值。中国页岩气资源潜力巨大,目前已探明储量位居全球第一,达21.8万亿立方米。

中国页岩气开采多位于川渝地区,道路崎岖,埋藏深度深,由于特殊的储藏位置,我国页岩气开发难度大,且开发周期长、成本高、经济性低,能否降低页岩气开发成本、提升经济性,是实现中国页岩气大开发的关键所在。

杰瑞集团执行副总裁、杰瑞装备集团董事长李志勇表示:“与国际大公司相比,我们更熟悉中国国情、了解中国开发环境,同时又具备将美国页岩气开发经验进行本土化移植的能力。此次发布的成套装备及解决方案包含了电驱压裂设备、电驱混砂设备、电驱混配设备、智能免破袋连续输砂装置、供电解决方案、大通径管汇解决方案。通过该套电驱压裂成套装备能够大幅降低页岩气的开发成本,提升页岩气开采效率。”

参与杰瑞电驱压裂成套装备技术评审会的中国工程院苏义脑院士表示:“杰瑞页岩气开发成套电驱压裂解决方案的发布,是对目前我国页岩油气开发技术的推动,这一套功率密度高、体积小、模块化、成本低、占地面积小、就地供电、可减少环境污染的压裂作业装备及技术,是对目前传统页岩气压裂方案的一次突破。相信随着本次解决方案及成套产品的后续推广及应用,将有效推进我国非常规能源特别是页岩气在复杂地理环境下的大规模开采利用,对于进一步减少对国外能源装备依赖有着十分重要的意义。”

作为全球领先的油田增产完井设备制造商,杰瑞几乎参与、见证了中国页岩气商业化开发的每一步:中国第一口页岩气井的开发、中国首次页岩气“工厂化”作业、中国首次四井同步拉链式压裂作业、中国首家提供页岩气压裂返排水处理服务、承建中国首座页岩气液化工厂的建设等。同时,杰瑞也是目前为止唯一向北美提供全套页岩气压裂装备的供应商。

杰瑞集团高级副总裁李慧涛表示:“未来杰瑞集团坚持多元化、多板块共同发展策略,坚持通过技术创新提升产品核心竞争力,不断提高海外销售市场份额占比,坚持走国际化道路,积极探索海外装备制造模式和发展方向。”

(摘自中国石油报第7329期)