基于ANSYS的大型钢筒仓有限元分析

2019-07-10颜伟泽

颜伟泽

(福建南方路机机械有限公司,福建 泉州 362021)

随着我国基础建设的飞速发展,建筑混合料(如混凝土、沥青混合料、干混砂浆等)搅拌设备趋于大型化,对钢筒仓存储量的要求越来越大。

目前,室外钢筒仓的设计大多参考《粮食钢板筒仓设计规范》,对于筒仓及支承的设计往往采用经验计算,缺乏理论依据。本文详细阐述了室外钢筒仓载荷计算方法,运用ANSYS对某预研中的1000t钢筒仓进行有限元计算,分析钢筒仓在风载及地震工况下的变形及应力状态,为钢筒仓深一步的结构优化,改进设计方法提供理论依据。

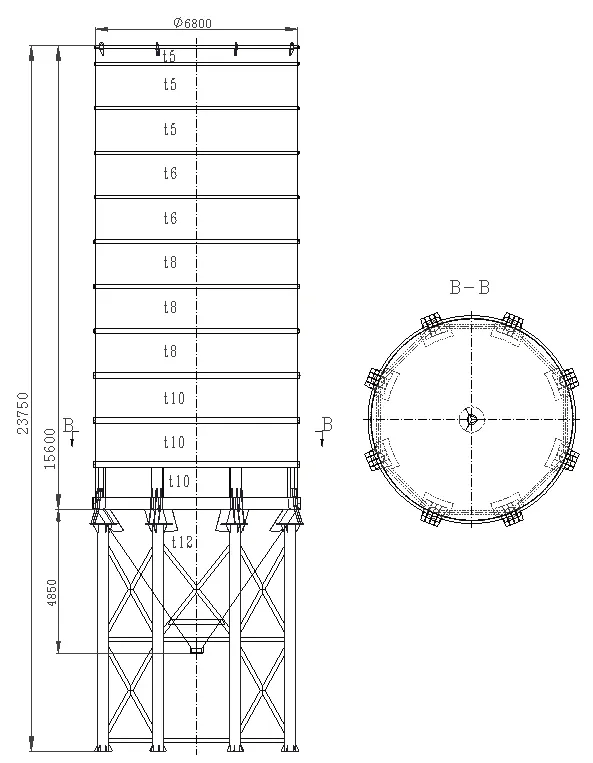

1 几何结构参数

以某预研中的干混砂浆搅拌设备外置仓容为1000t的钢筒仓为研究对象,干砂为存储介质,其密度为1600kg/m3,内摩擦角为,砂与筒壁间摩擦系数μ=0.35。该钢筒仓几何模型如图1所示,筒仓直径为6800mm,直筒段高度为15600mm,锥段高度为4850mm,锥角为69.1°。筒仓为槽钢箍和钢板焊接结构,筒仓壁厚由上至下依次为5、6、8和10mm,槽钢箍为槽钢20a;筒体由均布于φ6800圆周上的8根高7650mm、直径φ426mm×12的焊接钢管支柱支承,支柱间斜撑为DN125×4焊接钢管,为保证筒仓出口螺旋安装,底层两面无斜撑。

图1 钢筒仓几何模型

2 荷载计算

钢筒仓结构设计中,要求计算以下主要荷载:重力荷载、物料荷载、风荷载、地震荷载等。

2.1 重力荷载

重力荷载包括:结构自重、固定设备重等,可通过ANSYS软件自动计算,重力加速度取g=9.8m/s2。

2.2 物料荷载

根据GB/T 50322-2001《粮食钢板筒仓设计规范》的规定,圆形筒仓根据贮料高径比的不同,分为深仓和浅仓:当h/d>1.5时为深仓;当h/d≤1.5时为浅仓(h为贮料高度,d为圆形筒仓内径)。

本例中筒仓h=15.6m,d=6.8m,h/d=2.5,属于深仓结构。

满荷载时,钢筒仓主要承受贮料的法向侧压力以及切向摩擦力的作用,贮料载荷分布按深仓形式施加。

2.2.1 筒仓直段压力计算

筒仓直段压力分为径向压力和轴向摩擦力,具体计算方法如下:

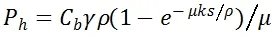

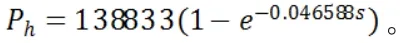

(1)径向压力计算

式中:Ph为贮料对钢仓壁的水平压力,Pa;Cb为贮料水平压力修正系数;ρ为钢仓的水平水力半径;γ贮料的重力密度;μ贮料和钢仓壁间的摩擦系数;k侧向压力系数,k=0.22;s为贮料锥体重心至所计算截面处的距离,m。

查表,并计算得:

(2)竖向摩擦压力计算

深度s处的竖向Pf为:

2.2.2 锥段压力计算

式中:h为贮料计算高度。

(1)锥段法向压力计算

式中:a为锥段与水平夹角,a=55.4°;Cv竖向压力修正系数,Cv=1.3。

(2)锥段切向压力计算

2.3 风荷载

根据GB50009-2001《建筑结构荷载规范》风荷载为:

式中:wk为风荷载的标准值,kN/m2;βz为竖向高度处的风振系数;μs为筒仓结构的体型系数;μz风压高度的变化系数,按B类地区考虑;w0基本风压值,按12级台风考虑。

竖向高度z处的风振系数为:

2.4 地震荷载

筒仓所受地震荷载参照NBT47003.2-2009《固体料仓》计算,场地类别按Ⅱ类选取,选7级抗震设防烈度,由于水平震波对设备破坏最大,故设计时按水平地震波计算。

筒仓总水平地震作用力:

式中:a1为地震影响系数,a1=0.08取;meq为料仓等效总质量,kg;g为重力加速度,g=9.8m/s2。

3 有限元模型建立

3.1 材料属性

钢筒仓结构采用Q235B钢材,材料密度ρ=7800kg/m3,屈服强度σs=235MPa,安全系数取1.5,许用应力 [σ]=156.7MPa, 弹 性 模 量 E=2.06×105MPa, 泊 松 比μ=0.3。

3.2 约束条件

钢筒仓有限元模型如图2所示,仓体采用采用Shell181单元,支承采用Beam188单元,仓体与支承之间采用MPC方式连接,总单元数101063,节点数101286。筒仓立柱与地面相连点采用固定约束,约束6个自由度。由于雪荷载等其他荷载对筒仓力学性能影响较小,不予考虑,故计算时仅考虑筒仓自重、贮料荷载、风荷载和地震荷载。

4 计算结果

钢筒仓按承载能力极限状态设计时,需对满载+风荷载组合和满载+地震荷载组合2种工况进行计算。

4.1 满载+风荷载组合工况

图2 钢筒仓有限元模型

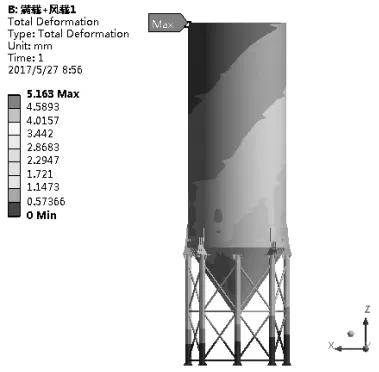

从图3位移云图中可知,满荷载对筒仓直段下部筒壁影响较大,风荷载造成局部筒壁向内凹陷,下锥部变形亦较为明显,局部外凸,但最大位移发生在筒仓顶部,其值为5.163mm,小于设计许用值,符合设计使用要求。从分析结果可知,加强筒仓直段底部(如增加竖筋等)可以取得较好效果。

图3 满载+风载位移云图

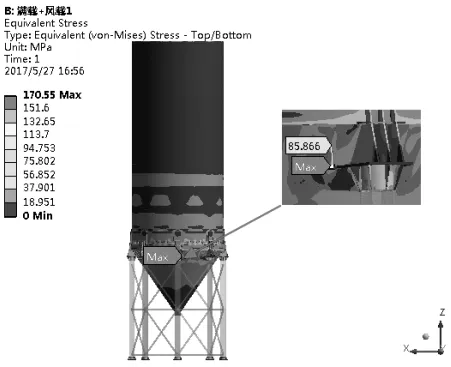

图4 满载+风载应力云图

从图4应力云图中可知,该工况下载荷对筒壁的应力影响较小,而对支柱的应力影响较大,最大应力发生在筒仓与支柱连接处,其值为170.55MPa,安全系数 为 1.38<1.5, 但从应力云图可知,应力最大值区域小且过渡突变,该处为应力集中区,其余区域的应力均小于85.87MPa,安全系数为2.74,符合设计强度要求。从分析结果可知,筒体与支柱连接处为薄弱处,设计及制作时应特别关注。

4.2 空载+风荷载+地震荷载组合工况

从图5位移云图中可以知,空筒仓在承受风荷载及地震载荷作用时,整体变形趋势与满载+风荷载基本一致,只是变形值增大,最大变形同样发生在筒仓顶部,其值为18.72mm,相比满载+风荷载工况增大13.56mm,但远小于设计允许值,符合设计刚度要求。

图5 满载+风荷载+地震荷载位移云图

从图6应力云图中可知,该工况下,风荷载及地震载荷对直段筒壁的影响较小,而对筒仓立柱与仓体连接区域的影响较大,最大应力发生在筒仓立柱顶部与仓体锥部的连接处,其值为251.5MPa,超过材料许用应力极限。但从应力云图可知,最大应力区域较小且过渡突变,该处为应力集中区,其余区域应力均小于150MPa,安全系数为1.57,符合强度要求。

图6 满载+风荷载+地震荷载应力云图

4.3 支腿稳定性分析

如图7所示,立柱稳定性计算结果X向、Y向“稳定”强度均为88.01MPa,材料的抗压强度为375MPa,安全系数为4.26,符合设计稳定性要求。

图7 立柱稳定性计算表

5 结语

总结以上2种工况有限元分析结果可知,在满载+风载、空载+风荷载+地震载荷等2种工况载荷作用下,该钢筒仓的强度及刚度符合设计要求。该筒仓立柱抗压强度安全系数为4.26,立柱稳定性符合设计要求。