履带式装备在新型平车上拉牵加固的优化计算

2019-07-10钱润华雷志平

钱润华, 王 桥, 吴 奕, 雷志平

(1. 陆军装甲兵学院车辆工程系, 北京 100072; 2. 95944部队, 湖北 武汉 430300)

履带式装备铁路输送的安全性和快捷性直接影响着部队遂行军事任务的能力。在陆军远程机动时,履带式装备在平车上装载加固的高效可靠,对保证部队快速抵达目标地域至关重要。由于履带式装备质量大,且平车连挂冲击惯性力大,采用现行的方木加固方式并不能满足在较高连挂速度、交替上下坡线路或循环制动加速工况下的加固要求。

美军为保证轮式和履带式装备在平车上安全可靠的运输,专门研制了配置在平车上的链式加固器材,全面应用于轮式和履带式装备在平车上的装载加固[1],如图1所示。链式加固器材主要由加固链、滑轨和系留器构成,加固链连接装备牵引钩与系留器,滑轨固定在平车地板内,系留器可以在滑轨上移动来调节拉牵位置,这样就可以取到比较合适的平车系固点。这种加固装置操作简捷,节省加固材料,提高了加固的安全稳定性。根据我军装备在平车上的加固现状,这种新型加固装置在我军装备铁路输送中有很好的应用前景。结合我国现有平车,这种加固装置针对我军装备该如何设计还需进行更深入的研究[2]。

笔者针对装备在铁路输送过程中易发生移动、窜动甚至倾覆的情况,以我军装备较多的5种型号履带式装备为装载样车,以NX70A新型铁路平车为载运平车,通过分析拉牵加固力学模型,求解最小拉牵加固力,并优化计算了平车上最优拉牵角度和拉牵系固点。对合理确定新型加固装置在平车地板铺设位置参数,提高装备装载加固效率,确保装备铁路输送的安全稳定具有参考意义[3-4]。

1 模型建立

1.1 力学模型

平车在铁路运行时,其上装载的装备会受到各种力的作用,其中摩擦力、重力和拉牵力都是稳定力,对装备输送具有稳定作用,其余都是破坏装备稳定的不稳定力。针对履带式装备多采用方木和钢丝绳进行加固,本文对履带式装备的加固采用四点对称拉牵加固的方式。由于整个装备在平车运行时受力状况十分复杂,而在分析装备装载安全性时可忽略装备内部力,因此进行如下假设:1)将装备视作刚体;2)惯性力和重力作用于装备质心;3)摩擦力作用于装备质心在平车地板上的投影位置;4)装载时,使装备形心在平车地板上的投影位置与平车地板中心重合。拉牵加固作用力理想模型如图2所示。

1.2 装备相关参数

以NX70A新型平车装载多种型号履带式装备为例,计算出各型装备装载时稳定系数。NX70A平车重23.8 t,地板宽度2.98 m,地板长度13 m,销距L=9 m。履带式装备相关参数测量结果如表1所示。

1.3 装备的稳定性分析

装备在铁路输送中可能会发生倾覆、水平移动和滚动,而履带式装备在平车地板上滚动的可能性较低,故只需分析倾覆和水平移动的稳定性。

1.3.1 装备倾覆的稳定性

若装备所受到纵(横)向稳定力矩与纵(横)向倾覆力矩之比不能满足稳定条件,则装备就会发生倾覆。倾覆示意图如图3所示。

纵向倾覆稳定系数

η纵倾=9.8Qa/(Th),

(1)

式中:a为纵向稳定距,即装备重心在平车地板上的投影至纵倾点的距离;Q为装备质量;h为装备质心高。

横向倾覆稳定系数

表1 履带式装备相关参数测量结果

(2)

式中:b为横向稳定距,即装备重心在平车地板上的投影至横倾点的距离;hw为横向风力作用点高度。

1.3.2 装备水平移动的稳定性

装备与地板间的摩擦力是稳定力,若摩擦力不能在纵、横向上抵消惯性力和风力时,装备就会产生纵、横向上的水平移动。装备的输送稳定性是通过其所受稳定力矩(力)与不稳定力矩(力)的比值——稳定系数来检验的。其中:

纵向移动稳定系数为

η纵移=fx/T;

横向移动稳定系数为

η横移=fy/(N+W)。

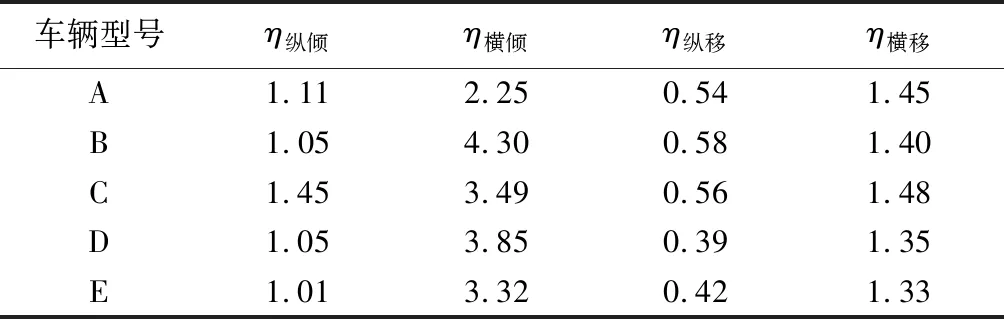

纵向移动稳定系数必须>1,且其他3个系数必须>1.25,才能保证装备的安全,否则就必须进行加固[5]。通过计算得出各型装备在不加固时的稳定系数,如表2所示。由表2可知:纵向移动稳定系数均<1,部分装备纵倾系数<1.25,其中纵向移动稳定系数最低,也就是说最容易发生纵向移动;横向倾覆以及横向移动稳定系数均>1.25,说明横向稳定性较好。

表2 装备稳定系数

上述建立的是理想状况下的装载加固模型。由于装甲装备具有悬挂装置,受作用力时质心位置会改变,并且大多装载情况下,很难将装备装载在模型中的理想装载位置,实际中装备质心位置也会存在偏移。因此,实际装载中装备的横向水平移动稳定性将降低,影响到横向稳定性。基于此,在建立数学约束模型时,将加固安全系数由1.25增大到1.4。

1.4 数学约束模型

为了后续计算方便,将坐标原点定为装备上拉牵系固点在平车上的投影位置。由于加固方式是对称拉牵加固,本文以左后侧拉牵加固为例进行分析。

履带式装备在平车上装载加固后,加固力要能够使装备满足倾覆和移动稳定性要求,可以归结为“稳定性约束条件”,用式(4)-(9)表示;计算加固力需要满足空间几何关系,将其归结为“几何约束条件”,用式(10)-(16)表示;由于处理的是实际工程问题,故自变量x、y的取值要受实际平车以及装载装备参数的限制,可将其归结为“实际约束条件”,用式(17)、(18)表示[6-7]。在满足以上3种约束条件下,使拉牵力取最小值,建立以下数学优化模型:

minf(x,y)=F;

(3)

s.t.9.8Qa+2Fxz+2FzLx+1.4Th≥0;

(4)

9.8Qb+2Fyz+2FzLy+1.4(Nh+Whw)≥0;

(5)

fx+2Fx-T≥0;

(6)

fy+2Fy-1.4(N+W)≥0;

(7)

fx=(9.8Q+2Fz)μ;

(8)

fy=(9.8Q-Qc+2Fz)μ;

(9)

Fx=Fsinαcosθ;

(10)

Fy=Fsinαsinθ;

(11)

Fz=Fcosα;

(12)

(13)

(14)

(15)

(16)

0≤x≤c;

(17)

0≤y≤d。

(18)

式中:f(x,y)为拉牵力F关于x、y的表达式;μ为履带与地板的摩擦因数;c、d分别为x、y取值的上界,即坐标原点到平车地板边缘的距离。

由于上述约束方程均为连续函数,且自变量x、y有界,连续函数在有界闭区间内必然存在最值,故目标方程一定有最优解。

2 编程仿真

运用MATLAB软件进行编程,解出最优解。由优化模型可知:拉牵力与x、y变量取值有关,故需改变x、y值大小来进行计算,寻找最优的系固点位置。因平车系固点只能位于平车地板上,所以实际上变量x的上界c= (13-Ld)/2,其中13(m)为平车地板长,Ld为装备系固点距地板横向中心线的距离;变量y的上界d=(2.96-M)/2,其中2.96(m)为平车地板的宽度。

编程计算完成最优值的求解,优化流程如图4所示。为兼顾坐标精确度和减少计算量,取自变量x、y的步长均为0.01。根据优化约束模型,通过一个嵌套for循环,计算出拉牵绳在每个坐标点所受的拉牵力,将满足约束条件下的最小拉牵力放入矩阵FN,最后从矩阵FN中找出最小值,其所对应的x、y值即为最优系固点在x、y轴的坐标。由于装备的前、后系固点的参数差别较大,计算时应分前、后2种情况,便能够得到一型装备优化解,再次输入其他型号装备相关参数,就能分别得到其优化解。

3 算例仿真结果分析

3.1 算例结果分析

以C型装备的后系固点优化仿真为例进行分析,计算各点拉牵力,并绘出其随x、y变化的三维曲面图,如图5所示。分别取y=-0.32,0,0.32,0.64的4组数据(其中y=0.64是取平车地板的边缘),拉牵力F随x的变化曲线如图6所示。可见:当y取值一定时,拉牵力F先是随x增大而迅速减小,在1 m附近时最小,之后又逐渐增大;当x取值一定时,拉牵力F随|y|的减小而逐渐减小,并且在x取值<2.5时,y的取值对拉牵力的影响较大;当在最优系固点x=1.13时,与y=0.64时的拉牵力F相比,y=0时增大了约13%,若装备系固点与平车地板边缘距离增大,拉牵力增值更大。

拉牵力F随α变化曲线如图7所示,可见:拉牵力F随α的减小而急剧减小,在α=55°附近时最小,而后又增大。由此可知:在C型装备拉牵加固中,拉牵绳与平车地板的夹角应接近35°,此时拉牵力F最小。

装备最终优化结果如表3所示。

3.2 优化结果

上述优化分析是将履带式装备系固点在平车地板上的投影位置作为原点进行的,为了方便了解各型装备在平车地板的具体位置,将平车地板中心作为原点,计算各型装备的最优系固点位置、最优位置时的拉牵力F和α,结果如表4所示(括号内为前系固点优化坐标)。

表3 优化结果

表4 各型装备优化结果

由于装备前、后系固点的位置不一样,并且在计算向x正方向倾覆和向x负方向倾覆时重心距纵向倾覆点的距离也不一样,故应分2种情况计算,分别求出前、后系固点的最优位置。从表4可知:前4型装备的最优系固点均位于平车地板内部,而E型装备的最优系固点位置位于平车地板顶点,这是因其牵引钩相距较宽和位置较高导致的。装备牵引钩的位置对装备的装载加固有重要影响。

4 结论

1) 装备牵引钩的位置对装备的装载加固有重要影响,牵引钩在设置时应考虑到对装载加固的影响;

2) 装备最优系固点位置一般位于平车地板内,并且拉纤绳与平车底板的夹角应接近35°。