应变率对光圆钢筋与混凝土“粘结-滑移”行为影响的实验研究*

2019-07-10付应乾余效儒董新龙周风华

付应乾,余效儒,董新龙,周风华,李 平

(1. 北京理工大学爆炸科学与技术国家重点实验室,北京 100081;

2. 宁波大学冲击与安全工程教育部重点实验室,浙江 宁波 315211)

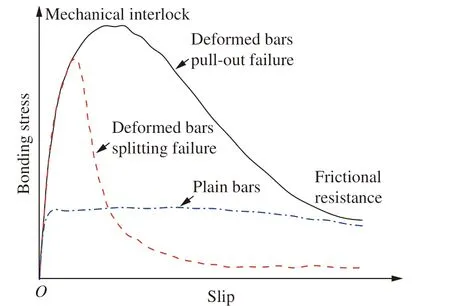

钢筋与混凝土界面的粘结强度是钢筋混凝土结构最基本性能之一[1-3]。钢筋与混凝土之间的粘结机制主要包括:混凝土基体在钢筋表面的化学粘附作用、基体与钢筋之间的摩擦作用以及基体与钢筋之间的机械咬合作用。大量研究表面,对于光圆钢筋来说,化学粘附力和摩擦力起主要作用,而对于变形钢筋,机械咬合力起主要作用[4-10]。典型的准静态粘结-滑移曲线[11]如图1 所示,初始阶段,化学粘附力和静摩擦力起主要作用,对于光圆钢筋来说,达到其粘结强度后发生滑移,之后主要是摩擦力作用,而对于变形钢筋,凸起的变形肋与混凝土基体的机械咬合作用明显提高了粘结强度,但容易引起试样发生劈裂,摩擦力作用降低。对于影响粘结强度因素的研究主要集中在混凝土强度、钢筋直径、变形肋形式、钢筋埋深、混凝土覆盖层厚度及侧限围压等[12-15]。但这些研究主要是针对准静态加载,而对于动态粘结强度的研究较少。即使部分“动态”粘结强度只是针对地震载荷条件下测得[16-17],但相较于爆炸、冲击等高应变率加载条件,这些“动态”粘结性能仍然不能满足结构抗爆、抗冲击设计的要求。

钢筋与混凝土之间动态粘结强度研究主要采用钢筋中心拔出实验,将钢筋埋置于混凝土棱柱/圆柱中心位置,基体固定而拉动钢筋测得其粘结-滑移曲线。Hansen 等[18]最早采用液压高速加载试验机研究了动态粘结强度,发现动态粘结强度比准静态粘结强度高1.1~1.7 倍,但早期试验机很难实现恒定速度或加载率。Wearthersby 等[19]采用电液伺服加载装置实现恒定加载率,测得光圆钢筋和变形钢筋与混凝土界面之间的粘结强度,并通过改变加载率,测得准静态、动态及冲击条件下的粘结-滑移曲线,结果表明:对于变形钢筋,随加载率提高,粘结强度明显增大,动态粘结强度甚至超过准静态粘结强度的2 倍,而光圆钢筋的粘结强度增加不明显。为进一步提高加载率,Vos[20]设计了一个立式霍普金森拉杆来研究高加载率下的粘结强度,直径为102 mm 的圆柱混凝土试样通过粘接方式固定在入射杆端面,直径为10 mm 的光圆/变形钢筋与透射杆通过过渡段粘结在一起,这种实验方法的优点是利用应力波强脉冲实现高应变率加载,同时可以利用霍普金森杆原理准确测得拉力和位移,但常规霍普金森杆加载脉冲波长较短,无法测得粘结-滑移全程曲线。针对该问题,Solomos 等[21]研制了直径72 mm、长度大于100 m 的大型霍普金森拉杆,可实现大于30 ms 波长的入射波加载;利用此装置研究者们测得了高应变率下的粘结-滑移全程曲线,但该装置耗费巨大,而且实验技术复杂,不适用于工程需要。落锤冲击测试装置也可用于动态粘结性能测试[22],但重锤直接冲击钢筋或者混凝土,容易引起钢筋墩粗或者混凝土基体破坏,且难以准确测得粘结-滑移曲线。

高速拉伸试验机作为一种可以实现恒定速度/加载率的快速加载设备,具有良好的可控性,是较为理想的动态拔出实验加载装置,但由于拔出装置连接复杂、力传感器距钢筋埋置位置较远等因素,难以准确测得作用在钢筋与混凝土之间的粘结力和相对滑移。本文中利用宁波大学冲击与安全工程重点实验室的Zwick/Roell HTM5020 高速拉伸试验机,进行光圆钢筋动态拔出实验,通过合理设计加载夹具和标定测试方法,得到不同应变率下光圆钢筋的动态粘结-滑移全程曲线,并讨论应变率对钢筋与混凝土界面粘结性能的影响。

图 1 典型的准静态粘结-滑移曲线[11]Fig. 1 A typical quasi-static “bond-slip” curves

1 实验方法

1.1 实验设备及试件

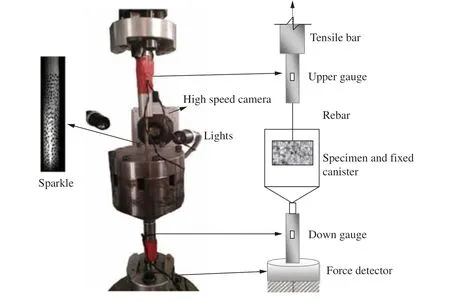

Zwick/Roell HTM5020 高速拉伸试验机如图2(a)所示,其最高加载速度可达20 m/s,最大可承受拉伸荷载50 kN。高速拉伸试验机的加载目标速度实现,主要通过调整活塞和拉杆的相对位置来控制,如图2(b)所示:加载之前先设定目标速度,试验机提升活塞,使得活塞和拉杆达到某个相对位置,且暂时保持,之后打开伺服阀进行加载,油压瞬时增加,推动活塞向上加速移动,当活塞接触到拉杆顶端时,其速度刚好达到设定的目标速度,其后通过计算机精确控制油压,保证活塞以目标速度带动拉杆匀速运动。此外,高速拉伸试验机也可以用来做低速闭环运动,0.01~10 mm/s 的速度范围内,都可以采用类似电液伺服MTS 材料试验机原理控制进行准静态拉伸测试。

考虑实验设备条件,无法实现大体积标准试件的拔出实验,因此设计并制作了圆柱型钢筋混凝土试件,试件尺寸及实物如图3 所示。根据国家混凝土结构设计规范,设计试件实际埋长为30 mm(钢筋直径的5 倍),保护层厚度34 mm(钢筋直径的4.5 倍以上)。混凝土强度设计等级为C40,配合比(水、水泥、砂、石的质量比)为1∶2∶4.88∶6.41,实测28 d 龄期抗压强度为37.6 MPa,抗拉强度2.82 MPa,所有试件均为中心置筋且无箍筋。光圆光圆钢筋直径6 mm,实测屈服强度420 MPa,极限强度为610 MPa。每根钢筋的加载端均焊接带螺纹的钢制转接头,用来与活塞拉杆连接。

图 2 高速拉伸试验机及其加载原理Fig. 2 High-speed tensile machine and its loading mechanism

图 3 试件及拔出装置Fig. 3 Specimen and pullout loading device

本文中设计了一套混凝土拔出装置,图3 所示为试件及拔出装置剖视图,将其下端用螺纹固定在试验机底部力传感器上。该限位装置由两部分组成,上部是两块厚30 mm、直径120 mm 的半圆形钢板,中心有直径8 mm 的圆孔,下部为内径80 mm、壁厚20 mm 的圆筒,上下通过固定螺栓连接。拔出试样的混凝土部分放置在圆筒内部,露出的钢筋穿过顶板的圆孔连接上部的活塞拉杆。同时在圆筒内部塞入大块泡沫垫在试件下方,使得加载时混凝土块上表面与套筒盖子紧密接触。限位装置材质为45 钢,且有足够的刚度,避免装置大变形,从而能够保证拉伸加载时,只有钢筋运动,而限位装置可视为完全固定。

1.2 测试方法

钢筋拔出实验主要测两个量:钢筋与混凝土之间的粘结力和钢筋与混凝土的相对滑移量,即测得动态加载下的粘结力-位移曲线。试样、夹具及测量装置安装在图2 白色虚线方框内的拉杆下方,具体安装方式如图4 所示。

图 4 实验测量装置Fig. 4 Experimental devices

高速拉伸试验机自有一个压电式力传感器,最大量程20 kN,安装在拔出装置下部,对于较短的板材或圆柱拉伸试样,一般认为是满足力平衡条件,但对于本实验中长度300 mm 的较复杂结构,直接利用该传感器很难直接反映作用在界面上的粘结力。因此在拔出装置两端设计安装了两个简易力传感器,简易力传感器是将电阻式应变片贴在直径30 mm、长100 mm 的45 钢短杆上,由于在试验机最大拉力范围内,钢杆都处于弹性状态,电阻式应变片测得的应变就可以转化为应力,应力乘以钢杆横截面面积得到作用在拔出装置两端的作用力。同时,这两组作用力可以与最下方的力传感器信号做比较,由此来确定准确的拉力信号。

精确测量钢筋与混凝土的相对滑移量是动态加载的难点之一,其一是拔出装置与拉杆以及底座固定方式都是螺纹连接,螺纹之间仍有微小的相对滑移;其次拔出试样与限位装置顶板之间仍有一定的缝隙,无法做到完全贴合,在钢筋向上运动的初始阶段,仍无法做到混凝土运动的的完全固定。此外,试验机直接输出的是活塞的位移,更不能用来直接作为钢筋与混凝土的相对滑移量。本文中利用高速摄像机拍摄钢筋与限位装置的相对运动图像,在钢筋和限位装置表面做散斑,利用数字图像相关法(digital image correlation method,DIC)处理得到钢筋和限位装置的相对位移,即为钢筋与限位装置的相对滑移。同时,采用同步触发和数据同步采集装置,使得高速拉伸试验机加载起始时刻,同步触发自身力传感器和位移传感器、自制简易力传感器以及高速摄像机,并做同步采集以上各传感器信号和高速摄像机。我们把拉力增大到粘结强度开始线性增长认为是混凝土上表面完全贴紧限位装置顶板时刻,此时的钢筋与限位装置相对位移可近似认为是钢筋与混凝土的相对滑移量。由此得到较为精确的粘结力-滑移全程曲线。

1.3 实验方案

利用高速拉伸试验机测试速度范围广的优点,实验采用的加载速度从0.03 mm/s 到10 000 mm/s,分为:0.03、0.30、1.00、10.0、100、1 000、3 000、5 000、10 000 mm/s 等9 组测试,每组有三个重复实验,共27 次,得到准静态到动态加载范围内的粘结-滑移全程曲线。实验开始之前,首先筛选合适的试样,尽量选择钢筋垂直于混凝土上表面且钢筋居混凝土圆柱中心轴的试样;由于冷拉钢筋局部变形不一致,还要准确测量钢筋直径;最后要准确测出钢筋埋置深度。

2 实验结果

2.1 准确性及重复性

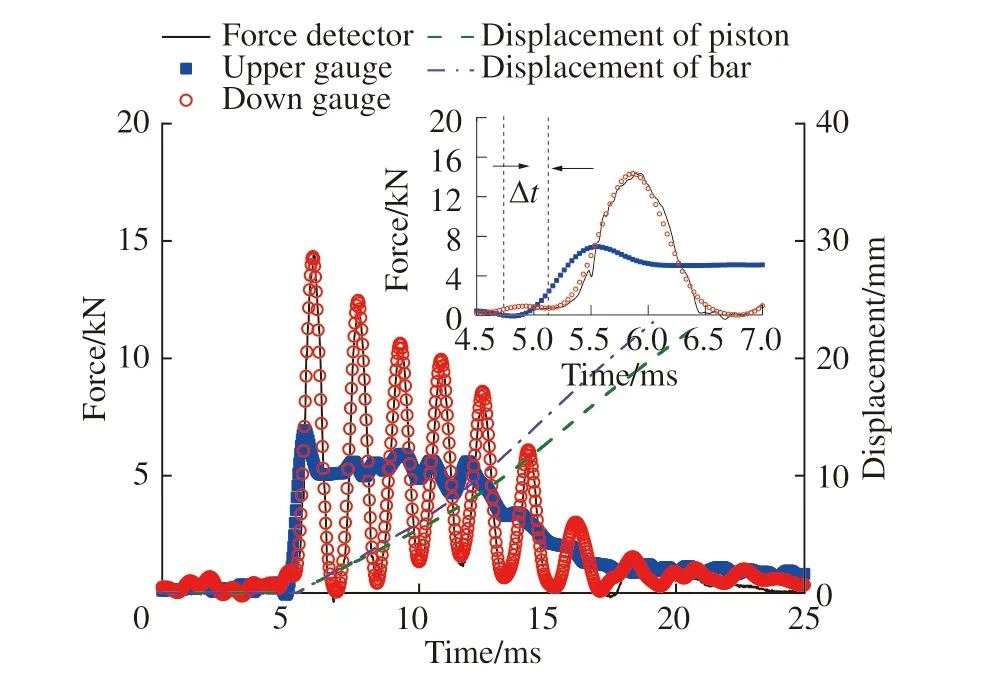

实验进行了9 组测试,加载速度从0.03 mm/s到10 000 mm/s,得到一系列的粘结-滑移曲线。首先要对试验结果做力平衡和滑移量测试准确性分析,本文中主要关心动态加载测试,选择1 000 mm/s加载速度的一次实验的测试结果作为分析对象。试验测试数据比对结果如图5 所示,下端应变片与力传感器所测到的力基本吻合,但两者的信号震荡幅值较大。这是由于限位装置作为一个机构,其连接处有缝隙,尤其是混凝土与顶板之间,以及下部短杆与力传感器连接处的楔形自锁装置。底部传感器测到的是限位装置整体的振动响应,而这些缝隙导致结构振动幅值较大。在高速拉伸过程中,这种振动幅值明显放大,因此底部传感器测到的力信号,不能准确反映高速拉伸作用下钢筋受到的拉力。而在低速拉伸时,下部力传感器的信号振动幅值不明显,可以准确反映钢筋所受拉力。将波头部分放大来看,如图5 中右上角图所示,上下应变片的响应起始存在时间差Δt=390 μs,而按照一维弹性波波速(约5 000 m/s)估算,时间差仅为Δt=80 μs,更加说明底部传感器测到的是限位装置整体的振动响应。利用上部应变片测到的力是直接作用在钢筋上的拉力,且曲线相对光滑,由此该信号适合作为钢筋与混凝土之间的粘结力。图5 同样给出了DIC 方法测得钢筋的位移与设备输出活塞杆位移的比较,可见设备相对滑移量较小(<4.5 mm)时,两条曲线基本重合,随着滑移量增大,DIC 测得位移明显较活塞杆位移大,由于DIC 是直接测钢筋与限位装置的相对位移,较活塞杆位移更能反映钢筋与混凝土之间的滑移,因此滑移量采用DIC测量更准确。

图 5 采用不同方式测量得到的粘结力及相对滑移时间曲线(加载速度1 000 mm/s)Fig. 5 Measured history curves of bond force and relative slip(loading speed 1 000 mm/s)

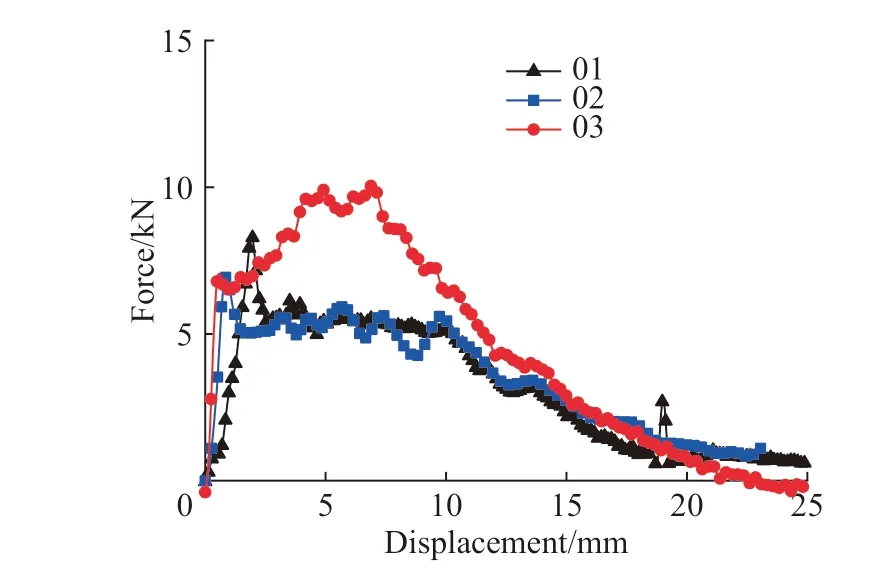

混凝土材料的数据分散较强,图6 所示为1 000 mm/s 加载速度下三次试验结果的“粘结力-滑移”曲线,三次实验(01、02、03)的开始发生相对滑移的第一个峰值粘结力分别为8.4、7.0、6.9 kN,可见02 和03 的峰值粘结力重复性较好;而对于摩擦滑移过程而言,01 和02 的摩擦滑移数据基本重合,03 的摩擦滑移段粘接力明显增大。可见,需要多次重复试验才能得到统计性规律。本文设计了每组测试都至少有三次重复实验的实验方式。

图 6 粘接力-滑移测试曲线的重复性检验(加载速度1 000 mm/s)Fig. 6 Three “bond-slip” curves for the case of loading speed 1 000 mm/s

2.2 粘结应力-滑移应变曲线

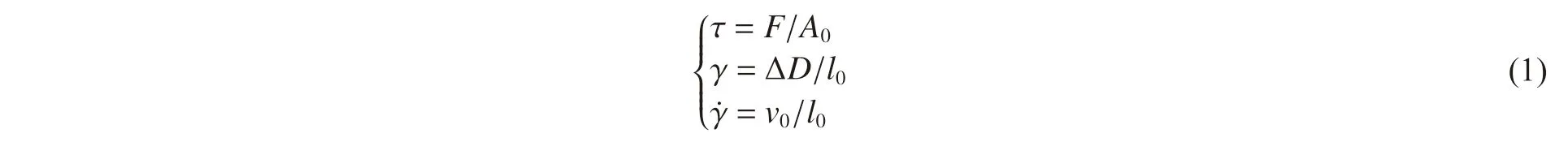

对于钢筋拔出实验,由于钢筋埋深较短,应力传播速度(3 000 m/s)比实验中的最大拉伸速度(≤10 m/s)高两个量级,可以认为在钢筋发生相对滑动之前,钢筋所受的拉力与周围混凝土提供的粘结力已经动态平衡,因此粘结应力可以用钢筋所受拉力来反映。对于工程应用来说,普遍关心的是粘结强度,即粘结力曲线的第一个峰值,此时钢筋与混凝土界面只发生小变形,其后的滑移阶段,界面脱开才发生较大的相对位移。所以本文采用名义量,即名义剪应力τ 描述平均粘结应力、名义剪应变γ 描述平均相对滑移、名义剪应变率 描述相对滑移速度,各量计算公式如下:

式中:F 为钢筋拉力;A0为等效滑移面积,A0 = πdl0,其中d 为钢筋直径,l0为钢筋的埋深; 为钢筋与混凝土基体的相对位移,v0为试验机拉伸速度。

图7 所示为光圆钢筋在不同应变率下测得的粘结(粘接应力)-滑移(剪应变)关系曲线。当试件开始受力之后,钢筋受力(粘结力)以接近线性方式快速增长,达到第一个峰值后粘结力开始降低,该峰值即对应粘结强度,对应的应变为滑移应变,此阶段主要是化学粘附起作用。在应变率小于33 s-1情况下,大部分试件达到粘结强度之后,粘结力先下降再缓慢增长,直到界面完全失效,粘结力快速下降。在此阶段主要是界面摩擦起主要作用,第二个峰值为粘接失效应力,对应的应变为失效应变。但对于高应变率拉拔载荷(≥100 s-1),尽管粘结强度较之前应变率条件下幅值明显提高,但没有相对光滑的摩擦滑移段,主要是由于失效形式由拔出失效转变为劈裂失效,达到其粘结强度之后发生劈裂失效。

2.3 粘结应变率效应

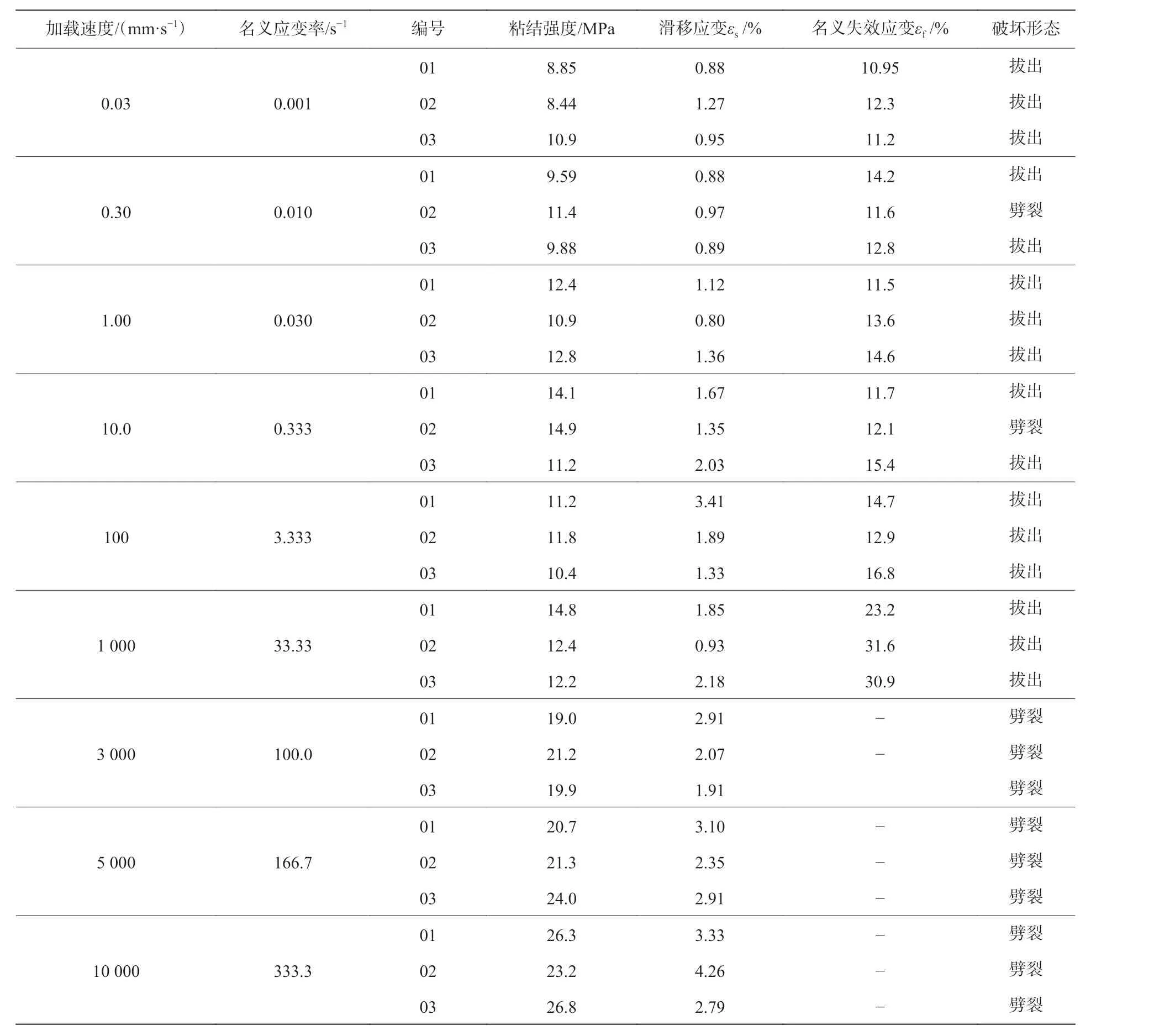

全部测试结果总结在表1 中。整体而言,随着应变率增大,粘结强度显著提高,滑移应变增大,且失效形式由拔出失效为主转变为破裂破坏为主。当应变率小于3.3 s-1时,拔出失效应力随应变率提高而增加的倾向不显著,而失效应变也近似保持在平均值13%,但3.3、33 s-1失效应变明显高于低应变率,进一步的数值方法模拟和分析,初步判断失效应变的增大与滑移界面裂纹的传播有关。

动态增强因子(fDIF)常用于描述应变率强化效应,本文中采用应变率为0.001 s-1的粘结强度平均值0.001为参考值,按照下式计算:

式中: 为名义应变率为 时的粘结强度。

粘结强度动态增强因子(fDIF)与应变率关系如图8 示,fDIF随应变率增大显著提高。fDIF增长斜率明显可以分为两个线性段:0.001~3.33 s-1、33.33~333 s-1,其中前者为低应变率区域,后者为高应变率区域。在低应变率区域,fDIF的增长速度较为缓慢,而在高应变率下,fDIF快速增长。分别拟合两段线性方程如下:

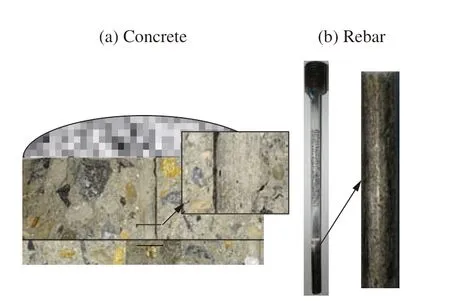

如图9 所示,通过观察回收试样滑移界面的混凝土及钢筋形貌表明,光圆钢筋表面仍有较浅的条纹,导致钢筋与混凝土界面非理想光滑接触,使得粘结强度在较低应变率下也表现出应变率强化效应。通过进步的离散元方法模拟高应变率下钢筋拔出过程,在高应变率(100 s-1)时,随着拔出力从钢筋由上往下的传播,裂纹也同步在混凝土与钢筋胶结面由上自下扩展。而低应变率加载下,裂纹几乎沿界面同时发生。由此可知,在高应变率下,fDIF增长斜率增大主要是由滑移界面破坏传播导致的。

表 1 试验结果综合Table 1 collectionof the test results

图 8 粘结强度动态增长因子(fDIF)与应变率的关系Fig. 8 Relationship between fDIF and loading strain rate

图 9 滑移界面的混凝土和钢筋形貌Fig. 9 Morphology of concrete and rebar

3 结 论

基于高速拉伸试验机系统,提出并设计了一种可靠的钢筋动态拔出试验方法,测试光圆钢筋与混凝土之间的动态粘结性能。采用应变片制作直接测量作用在钢筋上的拉伸荷载,采用DIC 方法测得钢筋与混凝土之间的相对滑移量,最终得到较为准确的粘结-滑移曲线,并拟合了动态增长因子与应变率的关系。实验结果显示:

(1)相比于试验机自带力传感器和位移传感器的测量数据,采用钢筋上端粘贴的应变片直接测量作用在钢筋上的拉力,得到的钢筋与混凝土之间的粘结力更为准确;采用DIC 方法能够更准确测量钢筋与混凝土试件底面之间相对滑移量;

(2)随着应变率增大,光圆钢筋与混凝土之间的粘结强度显著提高,且失效形式由钢筋拔出失效为主转变为混凝土试件整体破裂破坏为主;

(3)钢筋与混凝土界面之间的粘接强度表现出明显应变率效应,其fDIF随应变率增加的过程可分为两个线性段:低应变率下,fDIF增长较为缓慢,而高应变率下,fDIF快速增长。fDIF斜率的转变点应变率为33 s-1。

对于钢筋混凝土材料,钢筋的动态拔出行为是一个重要的力学特征,对评价钢筋增强混凝土结构承受冲击载荷作用下的安全行为有重要作用。本文中设计的实验,在国内第一次采用专业冲击拉伸试验机、结合冲击动力学实验方法进行动态测试,获得光圆钢筋拔出强度的有效数据,关于变形钢筋的测试实验和数据将在后续文献中报道。