一种薄膜式的光纤压力传感技术*

2019-07-10吴祖堂温广瑞陈立强史国凯

王 昭,吴祖堂,温广瑞,杨 军,陈立强,史国凯

(1. 西安交通大学机械工程学院,陕西 西安 710049;2. 西北核技术研究所,陕西 西安 710024)

光纤压力传感技术具有抗电磁干扰能力强、体积小、安全性高、便于分布式应用等优点[1],在国外[1-16]和国内[17-21]的工业生产、国防科研等领域得到了广泛地应用。现有报道的光纤压力传感,其基本原理均是利用待测压力与敏感元件的形变(或者位移)之间的关系来开展测量。国外报道的在空气冲击波压力测量中[7-12],该类光纤压力传感器的测量范围小于500 kPa,该量程不能满足大多数冲击波压力测量需求,其应用受到一定的限制。

本文中提出了一种有别于传统光纤压力测量的新方法,仅限于获取冲击波反射超压峰值,而不能获得冲击波压力随时间变化的波形。该方法利用待测压力与薄膜加速度之间的正比例关系开展测量。利用薄膜和光纤,建立光学F-P(Fabry-Pérot)腔结构,用于获得薄膜在压力作用下的位移,进一步获得加速度,并根据牛顿第二定律得到压力值。为验证该方法的可行性,设计并加工实现了一种光纤压力传感器,同时开展了数值模拟和激波管考核实验,结果证明,该方法可行。与标准压阻式动态压力传感器相比较,该光纤压力传感器具有结构简单、成本低廉、测量精度高、响应时间快和无须标定的优点。在爆炸冲击领域,该光纤压力测量方法具备一定的应用和参考价值。

1 压力测量的原理及其实现

1.1 基本原理

光纤压力测量的基本原理见图1。圆形薄膜固定在圆柱形套筒端面,受冲击波的直接作用而产生运动。根据牛顿第二定律可知,薄膜中心区域受到的作用力等于其运动的加速度与质量的乘积,由此可以得到冲击波压力。该方法的成立需要满足以下条件:(1)在受冲击方向上,可以用牛顿第二定律表述薄膜的受力过程;(2)薄膜周边固定对薄膜中心区域的作用力可以忽略。

薄膜受到冲击作用,若薄膜厚度尺寸远小于冲击波下降沿长度时,可近似利用牛顿第二定律表述薄膜的受力过程。关于薄膜厚度的选取这里没有展开讨论,对于一般的冲击波测量,可选取20~50 μm厚度的不锈钢薄膜。本文中,取厚度约为35 μm 的不锈钢制作薄膜,此时应力波在薄膜前后表面传播的周期约为13 ns,当测量关注的时间尺度在微秒量级以上时,可以忽略薄膜在受冲击方向上的弹性效应,即利用牛顿第二定律来表述薄膜的受力过程。

图 1 光纤压力传感器的原理图Fig. 1 Sketch of the optical fiber pressure principle

在冲击波作用下,薄膜的固支与非固支两个区域的运动参数会出现差异,进而导致边界扰动的出现。该扰动会从薄膜周边以纵波和横波两种形式传播至中心区域,对本文提出的压力测量方法而言,更关注薄膜中心区域在冲击方向的加速度值,因此纵波对压力测量的影响要远小于横波的影响。横波从薄膜边沿传递至中心所需时间称为有效时长,有效时长与薄膜的半径成正比例,在有效时长内,可忽略薄膜固支对中心区域加速度的影响。当不锈钢薄膜的半径r 取8 mm(不包括固支部分)、横波速度取约3 200 m/s 时,有效时长约为2.5 μs,即在该时间内,忽略固支对测量的影响。

根据牛顿第二定律,薄膜中心区域受到的压力p 可利用下式计算:

式中:h、ρ、a(t)依次为薄膜的厚度、密度和加速度。

利用式(1)获得的压力是否能近似为冲击波的反射超压,则需要进一步分析薄膜受冲击的过程。以厚度为35 μm、半径为8 mm 的不锈钢薄膜为例开展分析。在受冲击作用后的13 ns 时间内,薄膜对冲击波的阻碍与无限厚不锈钢块对冲击波的阻碍相同。之后,在稀疏波的作用下,薄膜从静止开始逐步加速,对于压力为兆帕量级的冲击波,在1 μs 时间内薄膜可加速至约4 m/s,而冲击波的传播速度可达1 000 m/s 以上,此时薄膜相对于冲击波而言,仍然可近似为静止状态。结合反射超压的定义,在微秒时间尺度,根据式(1)获得的压力值可近似为冲击波的反射超压。

利用薄膜结构获得冲击波反射超压时,测量的量程与薄膜的厚度相关。对于相同的材料和加载压力,当薄膜厚度较小时,薄膜在短时间内可获得较大速度,而较大的速度会导致反射压力的减小(相对于冲击波作用在固壁上产生的反射压力)和较大的空气阻力;当薄膜厚度增大时,弹性效应导致薄膜速度的震荡时间将延长,为精确地获得加速度,需要延长测量时间,而延长测量时间与测量过程在有效时长内完成之间存在矛盾。同时,测量的量程与测量允许的误差大小之间密切相关,为更加清晰和系统地展开论述,将通过理论分析和实验验证的方法另文讨论测量的量程问题。

根据以上理论分析可得出:利用固支薄膜结构可以获取冲击波反射超压,此时反射超压与薄膜的加速度成正比例。

1.2 光纤压力传感器设计

利用F-P 腔光纤干涉技术,测量薄膜的加速度。由薄膜、单模光纤以及空气间隙构建F-P 腔结构,见图1。普通石英光纤的纤芯折射率约为1.46,由此可估算出光纤端面对纤芯中传播光的反射率约为3.8%。即大部分光透过光纤端面,并被金属薄膜反射,最后又入射至光纤中,并与薄膜直接反射的光产生干涉,见图1。金属薄膜对光的反射率可高达90%,可以通过改变F-P 腔体的初始长度来调节从薄膜反射至光纤的光强,使测量系统达到良好的干涉状态。该类型的F-P 腔的高阶反射光损耗较大,产生的干涉信号微弱,可以看作双光束干涉系统[4],对应的干涉信号可表达为正弦信号,其信号相位与F-P 腔体长度的关系可表达为:

式中:φ 为信号相位;φ0为初始相位;n 为空气的折射率,取1 计算;l 为F-P 腔体长度;λ 为光学测量系统的工作波长。对式(2)两边求导,可得到薄膜的运动速度u(t):

式中:v(t)为干涉信号的瞬时频率。对式(3)两边再次求导,可得出薄膜的运动加速度,联合式(1),可得出压力p(t)的计算公式:

按照图1 的基本结构,设计并加工光纤压力传感器,见图2。采用厚度约为35 μm 不锈钢材料加工制作薄膜,薄膜非固支部分的半径为8 mm,经测量薄膜的面密度为0.267 32 kg/m2。该光纤压力传感器的各部件加工简单,各部件通过螺纹连接,制作过程简单,成本低廉。

建立压力测量系统,见图3。参考双光束干涉的相关要求[4],激光器输出激光的线宽越窄,越有利于高质量干涉信号的生成,一般应小于200 kHz。对激光的波长无严格要求,但需要精确获得中心波长的数值,以便于压力值的计算。本文采用的激光器其线宽为150 kHz,中心波长为1 550.23 nm;光电转换器的响应频带应从直流开始,以便于测量薄膜的加速过程。根据式(3),薄膜运动速度越大则获得的干涉信号的频率越高,则要求光电转换器的频带越大。本文采用的光电转换器对应的速度范围为0~770 m/s。

2 数值模拟

图 2 光纤压力传感器Fig. 2 The optical fiber pressure sensor

图 3 光纤压力测量系统示意图Fig. 3 Schematic of the pressure measurement system

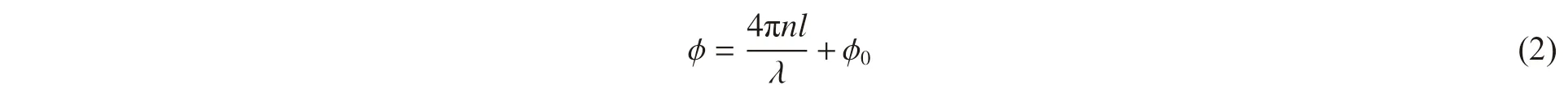

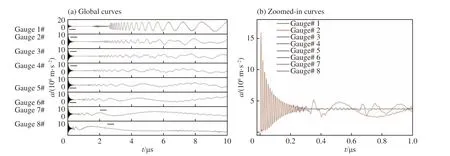

为验证薄膜式压力测量方法的可行性,利用Autodyn 软件开展数值模拟。建立不锈钢薄膜的二维有限元模型,薄膜厚度为35 μm、半径为10 mm,网格尺寸为5 μm×20 μm,采用拉格朗日(Lagrange)方法进行分析。参考所设计的传感器,限定薄膜后表面2 mm 宽的外圆环区域的运动速度为零。给薄膜前表面加载阶跃压力1 MPa,获取薄膜后表面8 个测点的运动参数。8 个测点,Gauge1#~Gauge8#均布于从圆心发出的一条半径上,间隔1 mm。计算时长10 μs,记录步长1 ns。获取各测点的速度波形见图4(a),可见前0.5 μs 各测点的速度基本一致,之后出现扰动,见图4(b)。

图 4 数值模拟各测点速度波形Fig. 4 Velocity curves of the gauges in simulation

为更加清晰地观察各测点扰动的产生演化,获取各测点的加速波形见图5。局部放大曲线可以清晰显示薄膜在0~0.3 μs 时间内的震荡运动情况,见图5(b),该震荡周期约为12 ns,与钢中纵波的运动周期相吻合。在图5(a)中,各测点按照8#~1#的先后顺序,在0.3~2.6 μs 时间内,依次出现明显震荡,该震荡出现在1#测点(即薄膜中心)的时刻为2.6 μs,与第1.1 节的分析相吻合,即该震荡是以横波形式在薄膜中传播的。

图 5 数值模拟各测点加速度波形Fig. 5 Acceleration curves of the gauges in simulation

薄膜在0~0.3 μs 时间内的加速度震荡,不利于加速度值的准确测量。但该震荡的频率较快,且持续时间较短,对速度的影响较小,观察图4,在0~2 μs 时间内,1#测点的速度曲线近乎为直线,利用最小二乘法进行直线拟合,获得校正后的决定系数为1.000 0,说明直线度非常高。在实际测量中,若求得微秒时间尺度薄膜的运动速度,再利用最小二乘法即可精确估算出薄膜的加速度,进而利用式(1)获得薄膜在微秒时间尺度受到压力的平均值。为提高压力测量精度,要求进行最小二乘法拟合操作时,运算得到校正后的决定系数大于0.9。

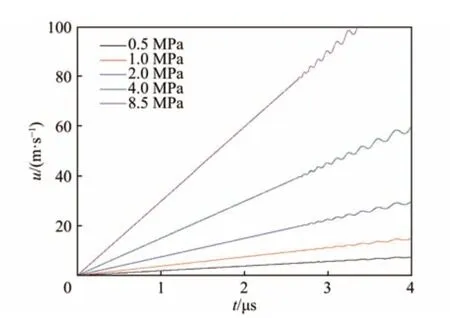

利用同样的模型,可以获得薄膜在0.5、1.0、2.0、4.0 和8.0 MPa 压力作用下,中心测点的运动速度,见图6。利用最小二乘法获得0~2 μs 速度曲线的斜率依次为1.870 4×106、3.740 8×106、7.481 7×106、1.496 3×107和2.992 6×107m/s2,已知薄膜厚度为35 μm,密度为7 637. 8kg/m3,利用式(1)可求得各工况下的压力,发现获得的压力与所加载的压力完全一致。

以上数值模拟验证了利用固支薄膜结构获取压力的可行性,且结合模拟结果提出了一种数据处理方法,利用该方法可以精确获得薄膜在微秒时间尺度的加速度平均值,进一步可获取薄膜受到的压力均值。

图 6 不同加载压力下薄膜的速度Fig. 6 Velocity of the diaphragm at different pressures

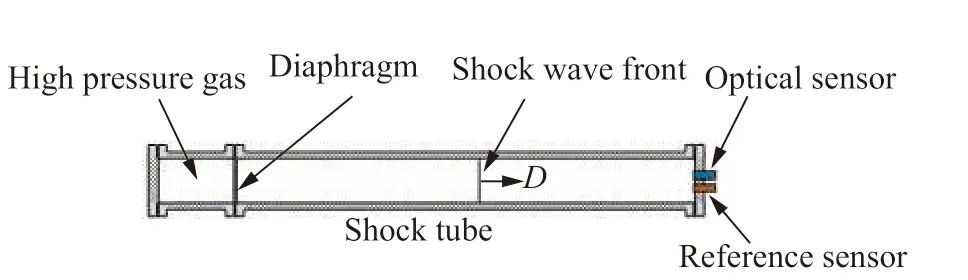

3 激波管实验

为检验利用薄膜方式测量冲击波反射超压的可行性,验证测量系统的可行性和测量精度,开展激波管考核实验,见图7,在激波管的底部端面同时安装本文设计的光纤压力传感器和标准压力传感器。

图 7 激波管实验原理图Fig. 7 Schematic diagram of the shock tube experiment

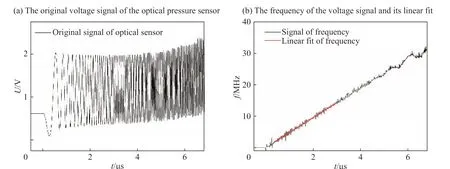

示波器采样率的设置与待测干涉信号的频率相关,根据图6,可估算出薄膜在1 MPa 压力作用下,在4 μs 时间内的运动速度小于20 m/s。根据公式(3)可知20 m/s 的速度对应的光学干涉信号频率约为25.8 MHz,根据采样定律,示波器的采样频率需要大于51.6 MHz。为提高测量精度,本文的采样频率设置为250 MHz,获取到光纤压力传感器的输出信号见图8(a),该信号具备干涉信号的基本特征,利用相位求导的方法直接获取瞬时频率(需要对干涉信号进行分段归一化,滤波,反正弦求解和微分运算,这里不再展开讨论),得到频率信号见图8(b)。

图 8 激波管实验中的光学信号Fig. 8 The optical signals of the shock tube experiment

根据第1.2 节的分析,干涉信号的频率与膜片的运动速度成正比例关系,观察图8(b),可见瞬时频率在初始的4 μs 时间内近乎为直线,即测量到的薄膜运动速度也具备直线特征,该结论与图4(a)的速度曲线相吻合。利用最小二乘法对0.4~3.0 μs 之间的频率数据进行直线拟合,获得校正后的决定系数为0.987 5,说明频率数据的线性度非常高。获取拟合直线的斜率为4.794 4 MHz/μs,该数值乘以λ/2 得出薄膜的运动加速度为3.716 2×106m/s2,利用式(4)可求出压力值为0.993 4 MPa。

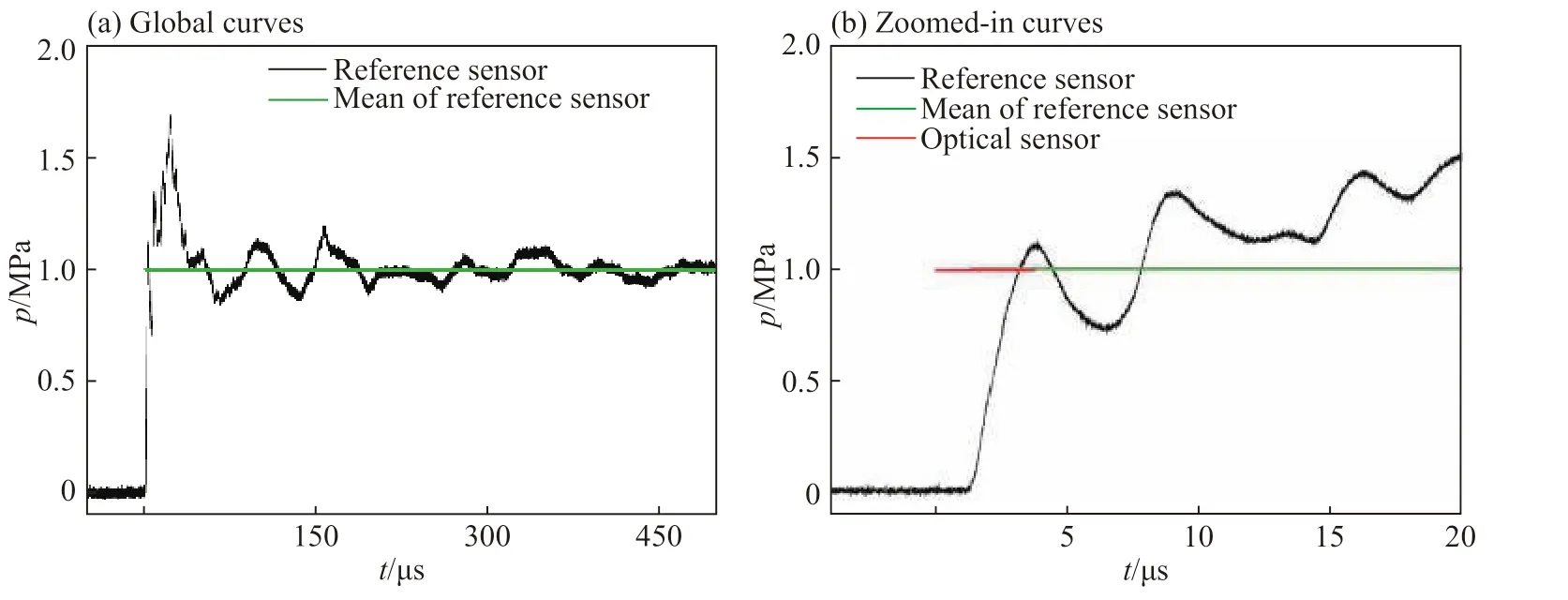

标准压力传感器获取的数据见图9。由激波管产生的冲击波被认为是理想的阶跃压力信号[16,22],而压阻式压力传感器的力学模型可以认为是单自由度二阶系统[22],因此获取的压力数据存在初期震荡。为精确地求出激波管的平台压力值,取200~500 μs 时间内的压力数据,求取其平均值为0.999 4 MPa作为标准压力值。

图 9 激波管实验压力数据波形Fig. 9 The pressure curves of the reference sensor and the optical sensor

标准压力值与光纤压力传感器输出压力值相差0.006 MPa,相对误差约0.6%,在动态压力测量领域属于高精度测量。根据图9(b),可知光纤压力传感器在3 μs 时间内即可完成压力测量,而标准压力传感器输出信号的上升时间约2.5 μs,且存在震荡,相比较而言,本文提出的光纤压力传感器具有较快的响应时间。

在获得光学干涉信号瞬时频率后,可依据式(3)获得薄膜运动速度,将该速度与数值模拟获得的1.0 MPa 压力下薄膜的速度进行比对,见图10,虽然实验获得的速度曲线受噪声和数据处理方法的影响存在高频扰动,但实验与数值模拟获得的速度曲线的趋势基本一致,证明了数值模拟结果的可靠性。

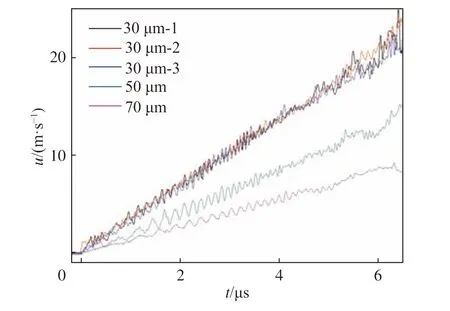

照射在不锈钢薄膜上的激光光斑面积很小,为观测光纤探头位置对测量结果的影响,在同一个压力探头上布置了3 个不同位置的光纤探头,同时测量薄膜的运动参数。3 个光纤探头均垂直于薄膜表面,距离薄膜中心的水平距离依次为0、4 和5 mm,在某次激波管实验中获得的速度曲线依次为图11 中的30 μm-1、30 μm-2 和30 μm-3。可见3 个测点获得的薄膜运动速度,在0~4 μs 时间内近乎一致,与图4 中数值模拟结果相同,说明光纤探头位置对压力测量的影响较小。因此,在机械加工中,首先需要保证光纤探头垂直于薄膜表面,而对其位置精度要求可适当放宽。

图 11 不同工况下的速度时程曲线Fig. 11 Histories of velocity under different conditions

根据式(4),待测压力与薄膜厚度相关,因此需要开展不同厚度薄膜的对比实验。共选取3 种薄膜,其厚度分别选取30、50 和70 μm,在某次实验中获得薄膜的速度曲线见图11,利用最小二乘法获得薄膜在0.4~3.0 μs 时间内的加速度依次为3.382 3×106、2.243 8×106和1.501 9×106m/s2,已知其面密度依次为0.248 3、0.377 3 和0.565 0 kg/m2,利用式(1)可得到冲击波压力为0.839 8、0.846 6 和0.848 5 MPa,可见3 种厚度薄膜获取测量结果的一致性较好,因此,厚度在30~70 μm 范围内的不锈钢薄膜,均可用于获取兆帕量级的冲击波反射超压,同时证明了本文提出压力测量方法的可行性。

在历次实验中,利用公式(4)获得反射超压值时,只是用到了薄膜的面密度、光学系统工作波长和获得的光学信号,并没有对测量结果进行额外的修正和标定,因此本文提出的光学压力测量方法具有无须标定的优点。由于薄膜厚度较小,在历次实验中,薄膜均被破坏,即制作的光纤压力传感器不能重复使用。但薄膜的造价低廉,压力探头装配简单,对该光纤压力传感器的实际应用影响较小。

4 结束语

对提出的薄膜结构的光纤压力获取方法进行了阐述和分析,在此基础上开展了数值模拟验证和激波管实验。结果表明,该光纤压力方法可以获取冲击波的反射超压峰值,且具有无须标定、测量精度高和响应时间快的优点。由于无须标定和测量精度高,该方法可作为动态压力测量的标准输出对其他传感器进行动态标定。尽管制作的光纤压力传感器不能重复使用,但具有造价低廉、装配简单和无须标定的优点,具备一定的应用价值。