深水海洋工程船船台建造半拖技术

2019-07-10于福友孙鸣远

尹 龙,于福友,孙鸣远

(大连中远海运重工有限公司,辽宁 大连 116113)

0 引 言

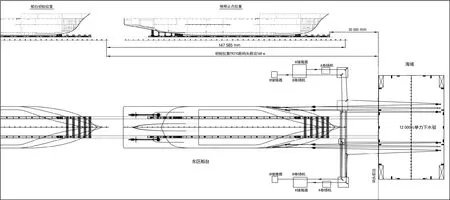

以大连中远海运重工有限公司(以下简称“公司”)为马士基公司建造的4艘深水海洋工程船(Subsea Supply Vessel, SSV)为例,对SSV舶台建造半拖技术进行研究。受建造场地的限制,该SSV项目系列船计划在东区船台3#线串联建造。为提高东区船台的建造效率,并考虑在船台建造阶段采用海吊搭载生活区总段,计划在1号船下水之后采用半拖滑移方式将2号船(未建造完成)拖移到1号船原始建造位置,定位固定之后继续建造,后续船可参照该方式建造。

1 拖移前技术准备

SSV项目系列船总长137.6m,型宽27m,型深11m,半拖前的质量约为8500t。为确保船舶拖移工程顺利实施,在滑移前做好以下准备工作。

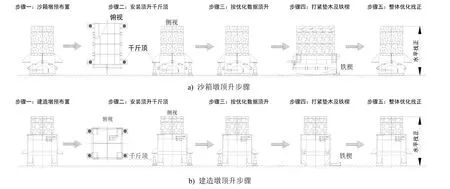

1.1 滑道布置和牵引吊耳设计

船台拖移设计使用2条滑道(能利用原船台滑道1条,新铺设滑道1条),对称布置在距离船体中心6.25m的位置处,滑道宽度为1.80m,有效宽度为1.43m,建造墩高度约为1.25m,设计滑道总高度为1.20m[1];在船舶外板上设置8只牵引吊耳,左右舷各4个,对称布置。

1.2 滑移箱型梁铺设和撤墩

每条滑道铺设14节箱型梁,总计28节箱型梁。将镶好特氟龙高分子材料滑板的箱型梁从艉部方向放置在滑道上,通过卷扬机钢丝带动箱型梁从滑道上鱼贯顺入船底,相邻箱型梁之间首尾相连直至艏部。箱型梁摆放到位并确认连接牢靠之后,将斜木楔两两一组,由两侧塞入箱型梁与船底之间的空隙中并打紧,每组木楔之间尽量不留缝隙。木楔全部打紧并检查确认之后,用长绳对其进行串联并将其固定在箱型梁上。拆除砂箱墩和建造墩,船舶的重力全部由2条滑道承担。检查确认所有墩都已脱离船底,无干涉。

1.3 船舶准备

船舶在船台建造阶段只有完成以下工程才能满足拖移的条件:

1) 在滑移之前主船体分段合拢焊接结束(即主甲板以下的分段合拢焊接结束),只有这样才能保证主船体形成刚性体,防止滑移造成主船体变形;

2) 对于主甲板以下舱室内的所有设备,原则上至少保证大型设备能顺利进舱,小型设备能从工艺孔进舱的可后续进入,因此需准确控制大型设备到货纳期;

3) 艉部轴系和舵系安装工程完毕;

4) 滑移前需完成主尺度和水尺检验(与艏止点有关的数据除外),因为主尺度和水尺检验的依据是船台基准线,滑移之后不一定能恢复到原来的位置,可能造成主尺度和水尺等产生精度误差。

2 半拖技术方案

SSV项目系列船在东区船台 3#线串联建造,待 1#船拖移下水之后,2#船主船体成型,将其拖移到 1号船原始建造位置定位固定,继续建造。使用 12000t举力的下水驳拖移船台,拖移到位之后使用海吊安装生活区结构,半拖布置示意见图1。

图1 半拖布置示意

2.1 半拖拉力计算

根据特氟龙板厂家提供的试验报告,特氟龙板在不同介质下与镜面不锈钢板之间的摩擦因数见表1。

表1 特氟龙板在不同介质下与镜面不锈钢板之间的摩擦因数

按照公司滑道设计,考虑到滑道制作安装的平整度误差和现场灰尘杂物的影响,取摩擦因数为0.05;按照主船体质量8500t,滑道等工装质量约500t,拖移质量总计9000t计算,摩擦力为4410kN。共计4台卷扬机,单台应提供的拉力(不均衡系数为1.2)为1323kN。

跑绳端的拉力[2]为

式(1)中:T30t为卷扬机跑绳端拉力;f为滑轮阻力系数(青铜套滑动轴承阻力系数为1.04);n为工作绳数,取为10;m为滑轮数(动、定滑轮数),取为10;k为导向滑轮数,取为2;G为摩擦力,取为1323kN。

结论:满足卷扬机拉力的要求。

2.2 半拖滑移强度分析

根据船舶质量和拖移拉力进行模型有限元分析,拖移眼板位于应力集中区域,最大应力约为136MPa(见图2),满足规范的要求。

图2 拖移腹板位置应力图

2.3 半拖滑移操作要求

船舶滑移的原理是使用4台30t卷扬机连接船体外板上设置的牵引眼板拖移船舶,由于箱型梁上特氟龙介质与滑道之间的摩擦因数约为0.05,远小于船舶外板与垫木之间的摩擦因数0.2,箱型梁与船舶同步前移。

拖移分为2个阶段,其中:第一阶段利用卧式千斤顶助推,将船舶由静止转为运动;第二阶段将船舶拖移到码头前沿指定的位置处。

1) 第一阶段助推千斤顶与拖曳绞车同时运行,前期以助推千斤顶为主,待船舶开始移动之后,转变为以拖曳绞车为主,进入第二阶段。

2) 第二阶段在进行拖移操作时需注意拖移的直线度,发现偏移之后及时调整左右绞车的拖曳速度,防止箱型梁在轨道内横向滑动,增加多余的摩擦力和牵引拉力[3]。保证整个拖移过程顺利进行,直到艏部第一节箱型梁顶到滑道上止挡工装时停止拖移工程,拖移距离约为147m,所用时间约为3h。

3 关键技术研究

为确保船舶拖移到位之后船舶建造精度满足要求,主要解决二次布墩和精度调整及半拖精度控制等关键技术。

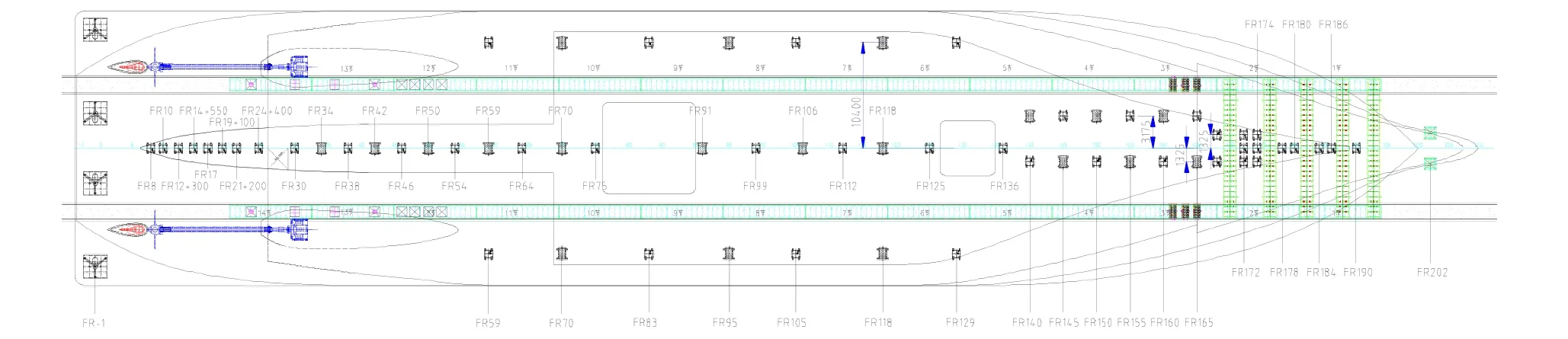

3.1 二次布墩和精度调整技术

船舶拖移到位之后,重新在船台指定位置处铺设建造墩和砂箱墩,二次布墩示意见图3。

图3 船舶拖移到位后二次布墩示意

3.1.1 顶升方案

在二次布墩时需利用千斤顶对建造墩进行顶升,抵消下沉量,最大限度地保证建造精度满足要求。在对建造墩进行顶升时,需按照一定的规律操作,可分3步进行,先铺设顶升滑道内侧(船中位置)支撑墩,再铺设舷侧区域支撑墩,最后加设艏部、艉部支撑管,具体沙箱墩、建造墩顶升步骤见图4。

图4 沙箱墩、建造墩顶升步骤

3.1.2 有限元强度分析

在利用千斤顶回调时,选取艉部舱室区域的建造墩为研究对象(铺墩时结构最弱区域)进行有限元强度分析。

3.2 半拖精度控制技术

船舶滑移前的精度控制:在主船体搭载和焊接基本完工之后,在滑移前的一周时间内对船舶进行精度测量,最少测量3次,在早、中、晚等3个时间段测量,测量记录要标明测量时间、测量温度和天气状况(晴、阴或雨),以便掌握天气对船体造成的影响[4]。

测量船体的长、宽、高,将地面的船体中心基准线和船舶基准线全部延伸到主船体平台上,并做好标记。

主船体滑移到指定的位置之后,在船体底部铺设建造墩。精度人员在主船体平台上测量滑移前设置的水平点,以滑移前测量的水平数据为基准,调整船舶的水平状态使其与滑移前测量的水平数据相符。船舶水平调整合格之后,精度人员将滑移前在主船体上设置的船体中心基准线、宽度线和基准线延伸到船台地面上,在地面上重新划出船体中心线和半宽线[5]。

4 结 语

通过对船舶串联建造半拖工艺的研究,解决了深水海洋工程系列船项目(SSV)船台不足的问题,缩短了SSV项目在东区船台下水的周期,使东区船台年下水能力得到了提高。同时,省却了改造其他码头区域,节约了改造费用。该技术的成功应用确保了在船台建造阶段使用海吊搭载生活区,降低生活区总段合拢的难度。船舶串联建造半拖技术为后续船舶建造提供了新的思路。