模拟发动机驱动的变速器传动系统动态性能台架试验

2019-07-10郑凯峰李伟程立勇窦红印汪记伟杨万里王瑞平

郑凯峰,李伟,程立勇,窦红印,汪记伟,杨万里,王瑞平

(宁波吉利罗佑发动机零部件有限公司,浙江宁波 315336)

0 引言

现代汽车工业已进入4.0时代,汽车行业再一次处于革命的前夕,随着产品生命周期的缩短,相应的研发周期压缩,加之自动变速箱的广泛应用,对传动系统的特性、控制策略可靠性都提出了更高的要求。各车型完成开发后,很明显体会到在前期开发阶段,动力系统的台架试验和路试过程中的优化需求是很突出的,增加和提高台架试验效率是缩短动力总成开发周期的有效途径。能够为变速器提供真实工况环境的传动系统试验台显得尤为重要。

经过多年的努力,国内外学者在传动系统试验台的设计、制造上已取得较好的成绩,特别是对负载电机的控制,已从传统的用机械式惯量模拟整车惯量,发展到电模拟整车机械惯量,来控制加减速过程的加速度。

传统的发动机驱动变速器动态耐久试验优点:变速器对发动机要求的扭矩响应真实可靠,台架布置符合整车情况,在针对变速器试验的同时能够对发动机状态进行监控,做到动力总成试验合二为一;缺点也比较明显,必须要有稳定的发动机作为试验支撑,在变速器的前期开发试验中埋下了隐患。但单单针对传动系进行的动态耐久试验,电机驱动变速器则有着更多的优点:电机驱动的传动系动态耐久试验,无需燃油、尾气排放、循环风、发动机冷却供水等多系统的建设,消防设施要求比带发动机的试验室要求低,因此节约大量的建设、运营、维修及保养成本;工装设计只需根据变速器自有图纸设计过渡板、输入轴联轴器、输出半轴的连接法兰等,设计、加工成本低,周期短,能够有效地缩短试验前期的准备时间。电机驱动变速器无需真实的发动机,只需提供发动机模型与相关参数,在台架上对变速器换挡曲线、扭矩响应等进行标定即能开展试验。因此,该模式下驱动电机能够模拟各种发动机,输出电机能够模拟不同的负载,可实现模拟变速器搭载不同整车的动态耐久工况。可在没有真实发动机的情况下进行试验,能够实现发动机和变速器的同步开发,有着很强的灵活性,对缩短研发周期有着重要的作用。

1 台架系统介绍

该台架包含4台测功机,该型号测功机是一种地脚安装式的交流异步测功机,具备特定扭矩转速特性,满足动力传递试验的需要;该交流异步测功机,针对速度和扭矩特点进行了特殊设计,加宽了试验的范围;另外其过载能力允许测功机在短时间功率过载和扭矩峰值试验,提高了台架的试验能力。台架结构见图1。

该台架输入端为一台高动态永磁电机,它拥有特殊扭矩转速特性并且该电机转动惯量很低,接近于发动机的转动惯量,因此可以同变速器直连时用于模拟发动机,驱动离合器及变速箱转动,满足试验台在各种工况的性能要求。

2 车辆阻力模式

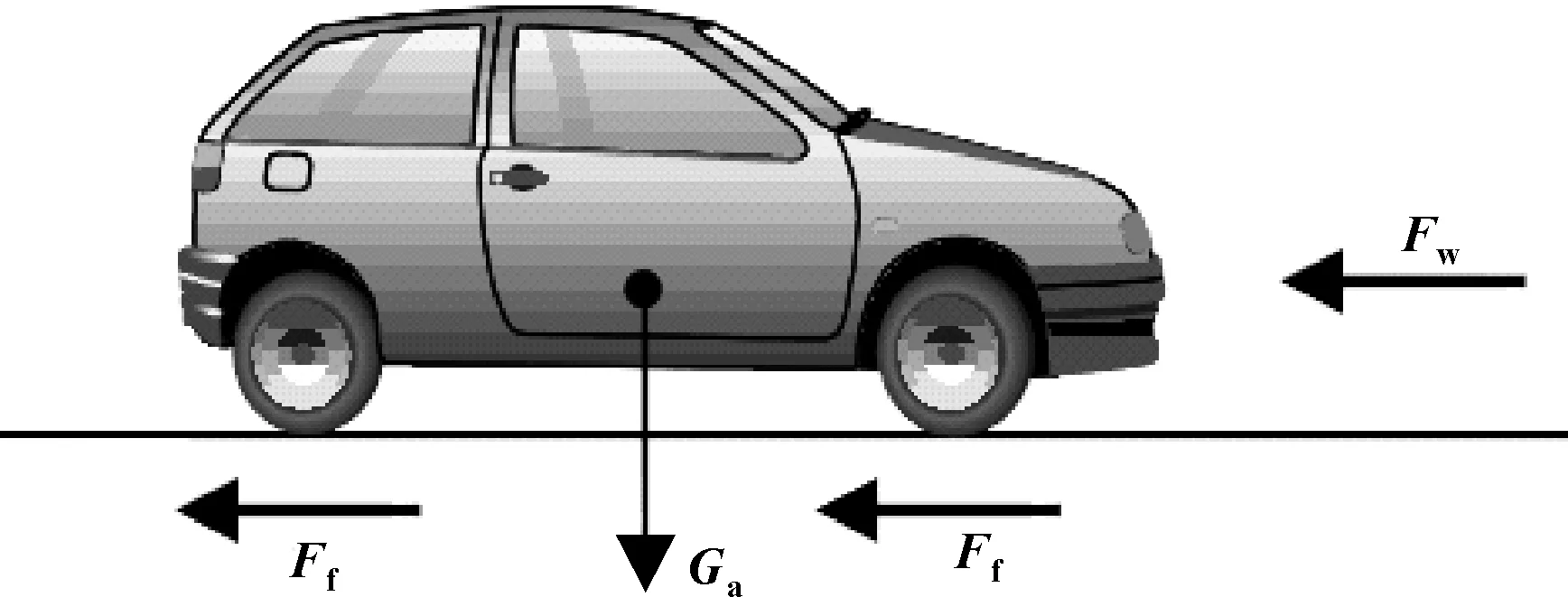

汽车行驶阻力包括滚动阻力、空气阻力、加速阻力和坡度阻力,其中滚动阻力和空气阻力是在任何行驶条件下均存在的,而在水平道路上等速行驶时没有加速阻力和坡道阻力。试验只模拟在水平道路上的匀速行驶,因此在计算时只使用滚动阻力和空气阻力,见图2。

图2 车辆阻力

整车阻力计算方法:

F=Ff+Fw

(1)

式中:F为整车阻力;Ff为滚动阻力;Fw为空气阻力。

滚动阻力计算方法:

Ff=Ga×f

(2)

式中:Ga为汽车总重力;f为滚动阻力系数。

空气阻力计算方法:

(3)

式中:C为空气阻力系数;ρ为空气密度;A为车辆迎风面积;v为车辆与空气的相对运行速度。

为了能使台架模拟出与真实的车辆相同的特性,首先采集真实车辆在道路上行驶时的路谱载荷或计算目标载荷,通过计算机采集车速、阻力得到一定车速下的非线性阻力曲线,通过计算机计算,拟合出一条可用于台架应该的载荷谱,如图3所示。

将以上获得的各项系数,输入到台架车辆参数模拟系统模块,台架系统根据输入仿真整车模型,并将该计算结果附加于台架测功机上,在试验过程中采用转速控制模式,通过PID调节,对其行模拟。

3 发动机特性模拟

为了使台架的驱动电机模拟与真实发动机相同的特性,首先需要驱动电机在不同转速下的扭矩能够尽可能地模拟发动机在不同节气门开度下的特性,发动机的特性曲线取自发动机台架试验结果,由发动机标定工程师根据试验结果数据做出标定曲面,该曲面输入值为根据发动机特性曲线实际扭矩做出的理想输出扭矩;在没有根据真实发动机测得的实际试验结果时,可采用该款变速器目标搭载发动机的理想发动机特性曲线,如图4所示。

图4 台架测量的发动机特性曲线

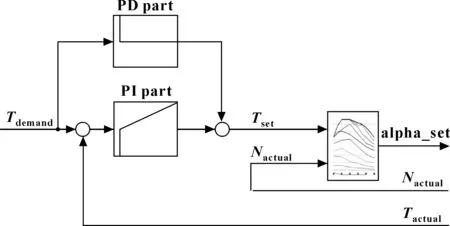

发动机的特性曲线表示了发动机在一定的节气门开度时,不同发动机转速所能达到的发动机扭矩,即为变速器输入端输入的实际扭矩。根据发动机特性曲线得出转速、扭矩的关系,然后运用二维插值法,得到实测扭矩与电动机扭矩输入值之间的关系;选取相应的转速、扭矩、节气门开度作为基础数据,根据该数据拟合曲线,在台架系统通过设置需求扭矩Tdemand,进行PID参数整定,查找输入的发动机特性曲线表,对输入电机进行控制。输入电机控制模型见图5。

图5 输入电机控制模型

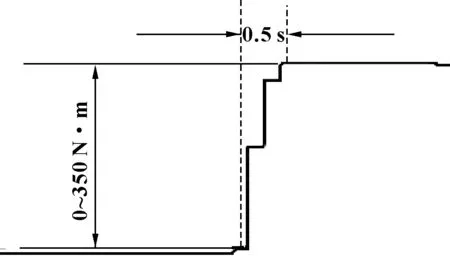

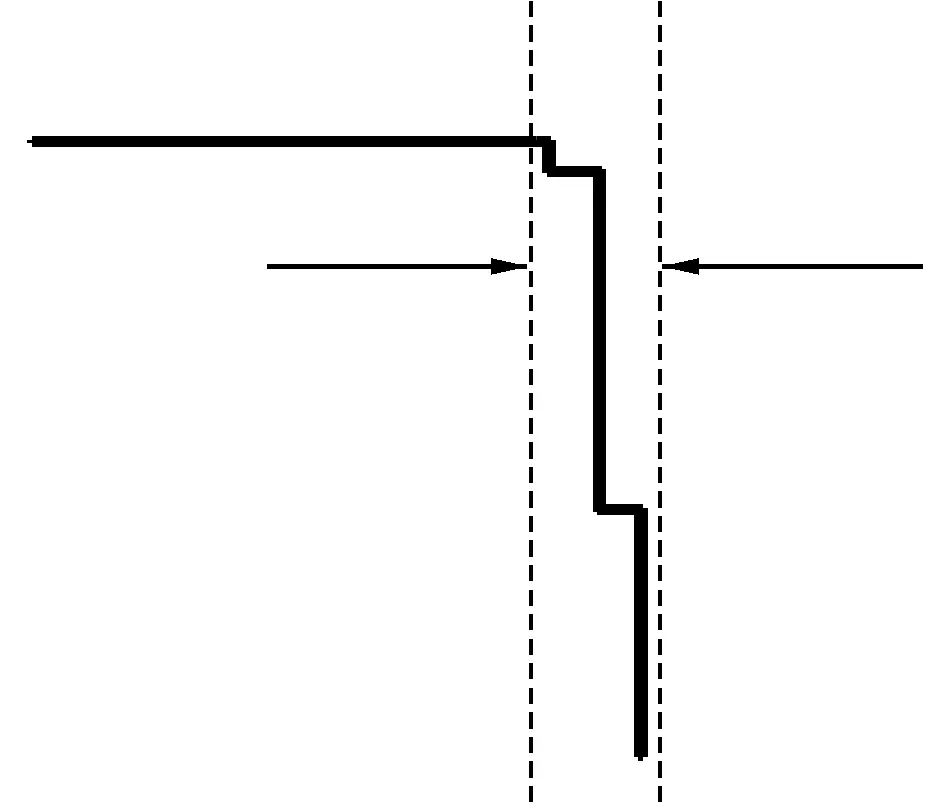

编制相应的试验程序,进行电机模拟发动机的传动系动态试验。在试验程序控制时,按照电子节气门的控制时间控制电机的转速扭矩特性,根据试验的特性,为模拟急加速的情况,在实车上以最快速度将油门由0开度升到100%开度,油门开度变化时间以线性变化,Δt3=0.5 s,虚线为按照发动机台架设置的节气门响应时间Δt3,实线为扭矩T在t=Δt3内变化的结果;在试验过程中发现电机的扭矩响应同发动机驱动的试验结果不符,电机扭矩响应过快,发动机扭矩在Δt3由0升至发动机最大扭矩,见图6。

图6 台架电机模拟发动机的扭矩响应

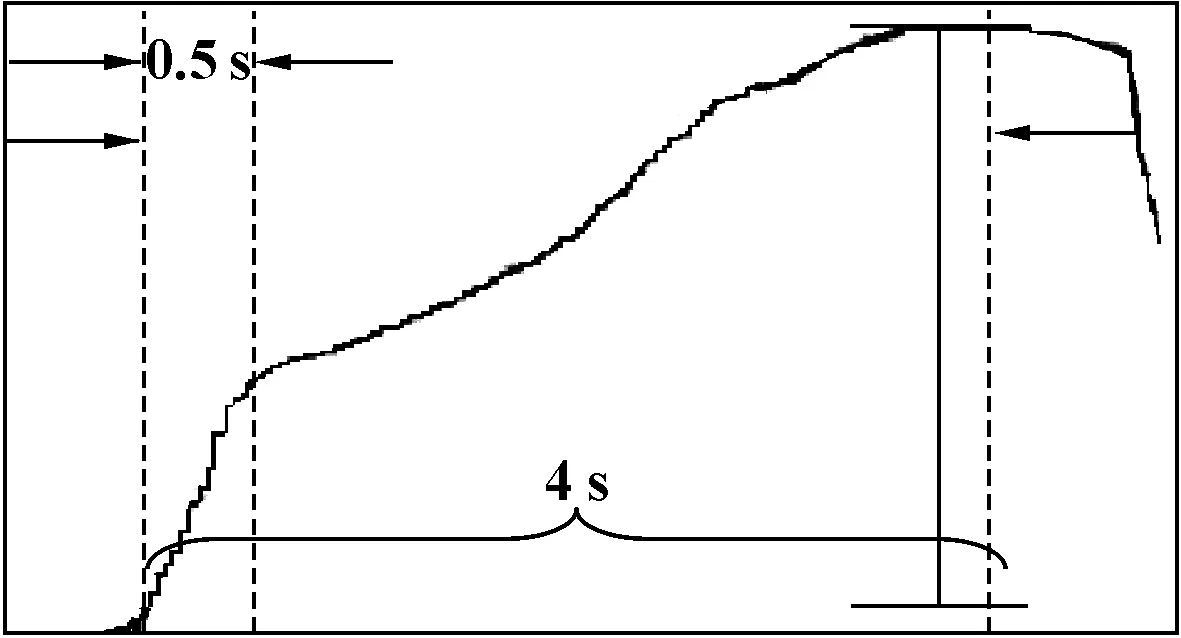

真实发动机的升扭情况,是发动机节气门虽然在Δt3内由0升至100%,但发动机扭矩达到最大扭矩时的时间Δt4≈4 s,升扭时间长,扭矩响应要比电机慢,见图7。

图7 真实发动机的扭矩响应

模拟快速丢油门的情况,在实车上以最快速度将油门由100%释放到0,时间均按照0.3 s进行设置。在试验过程中发现电机迅速释放扭矩,发动机的扭矩则释放得比较缓慢,见图8、图9。

根据以上控制不足,为进行传动系统的动态试验,改为采用积分的方法对电机进行控制,控制精度取决于发动机特性曲线输入点的密集程度,尽可能多地输入发动机转速、扭矩对应点,并在电机驱动的试验条件下,将节气门开度由0升至100%的时间由t1改为更长的时间t2,原来的控制方式仍然适用,只是把油门的响应时间增加了Δt、将节气门开启时间延长至t3,不会影响系统的控制及稳定性;快速丢油门的情况也相应地进行调整。

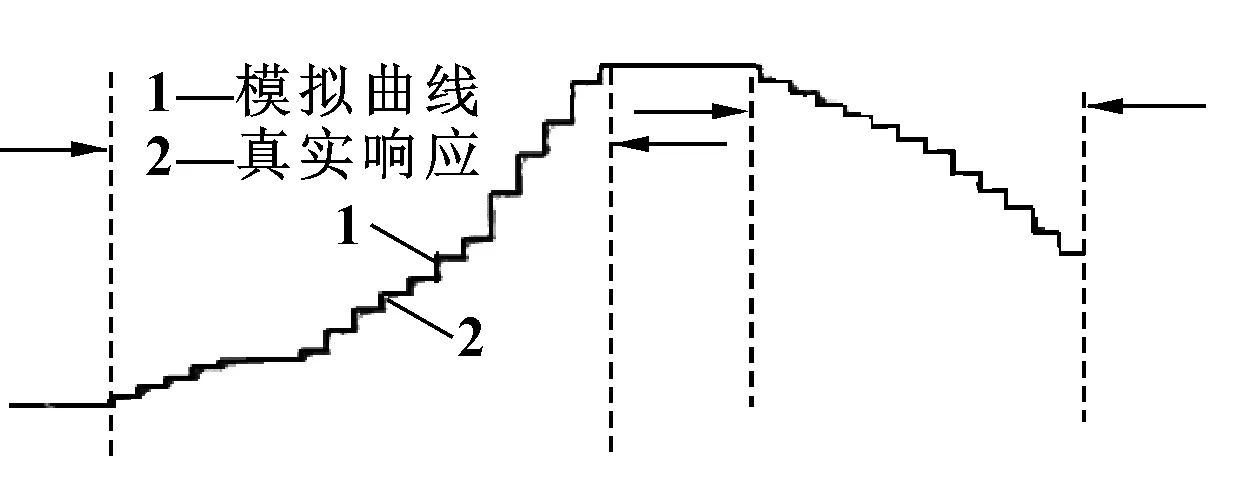

曲线1为调整后电机模拟发动机的扭矩响应曲线,曲线2为真实发动机的响应曲线。经采集频率为100 Hz的高频数据采集后,对数据进行分析,可以发现电机的升降扭近似和真实发动机的升降扭一致,测试得到的数据基本同发动机驱动的一致。仿真控制效果见图10。

图10 电机模拟发动机升降扭曲线

如上所述,电机模拟发动机的功能在变速器的开发过程中变得越来越重要。介绍了使用电机模拟发动机用于传动系统的动态试验实施,使得电机台架与发动机驱动的台架在动态性能上有足够的相似性。该成果被证明在灵活性、可靠性和成本等方面能够满足变速器开发的需求,经过多产品、多次的试验以及优化后,在某公司内部形成了一系列的试验方法,并进行推广。

4 结语

(1)台架实现模拟整车的阻力。

(2)台架实现模拟发动机的特性曲线。

(3)能够快速地在无发动机时对传动系统进行近似真实的动态试验。

(4)减少了因使用发动机而必备的各项基础建设投资。

(5)能够灵活、快速地针对同一款变速器搭载不同发动机的试验,对其他试验开发也有参考价值。