颗粒增强钛基复合材料的研究与进展

2019-07-09谭启明隋楠

谭启明 隋楠

1 概述

由于新一代航空航天发动机、火箭、导弹、空天飞机等武器装备的快速发展,对轻质化、耐高温材料提出了更高的要求,钛基复合材料(TMCs)在原有钛合金基体耐磨、耐腐蚀的基础上,拥有更加优异的比强度、比刚度以及耐高温性能,已成为材料科学中的前沿领域之一。颗粒增强钛基复合材料(PTMCs)合成方式多,基体选择广,对比纤维增强钛基復合材料(FTMCs),具有材料各项同性,加工工艺容易与相对较低的成本等特点[1-4]。本文综述了颗粒增强钛基复合材料的发展现状,包括钛合金基体,增强相颗粒,合成工艺,后续变形加工以及发展趋势。

2 钛合金基体

按照退火后相组成分类,常用于颗粒增强的钛合金基体可分为α、近α、α+β合金和钛铝金属间化合物系。其中使用最为广泛的是α+β合金中的Ti-6Al-4V,该合金由于其优异的综合性能,成熟的工业化生产经验成为研究PTMCs中最理想的基体材料[5-7]。α钛合金主要包括各纯度的工业纯钛,在颗粒增强工艺探索的早期阶段,常使用该类材料作为基体,成本低、易加工,相变机理相对简单为早期工作提供了有利条件[8-9]。近α合金中以T A15和TA19为基体的PTMCs由于其良好的抗蠕变和高温性能也引起了一些关注[10,11]。钛铝金属间化合物系主要为α2相Ti3Al合金,O相Ti2AlNb合金和γ相TiAl合金,该类合金有效填补了高温钛合金难以在600~800℃高温环境长期使用的空白,其中Ti3Al合金起步早,1980年美国已对其开展了系统的研究,目前已应用于航空发动机和航天器部分零件,其最高长时间使用温度(约650℃),虽低于Ti2AlNb(约700℃)和TiAl(约800℃),但塑性相对较好,在国内已成功实现3t锭级的制备,可满足大批量生产要求。针对其复合材料的研究也从未停歇[12],近年来以Ti3Al基复合材料作为钛合金涂层的研究成为一个新的研究热点[13,14]。

3 增强相颗粒

区别于扩散与固溶强化,颗粒增强的增强相颗粒尺寸通常在1μm以上,前者则一般小于0.1μm,其强化机制也有所不同,前者主要通过阻碍位错运动强化基体,而金属基复合材料是通过基体传递应力,颗粒承受应力来起到强化作用。为起到强化作用,增强相的选择需要高强度、高熔点与高硬度,通常以金属和非金属化合物陶瓷以及金属间化合物为主。候选的增强相还应与基体具有相匹配的热膨胀系数以降低其合成后较高的热残余应力,其化学性质也应当保持稳定,不与基体产生界面反应,否则将破坏结合面,不利于材料性能。

常用的增强相颗粒如表1所示,其中SiC在高温下会与钛合金基体产生界面反应,Al2O3与Si3N4也在不同条件下与基体反应,属于不稳定增强相[15-17]。B4C、ZrB2在原位自生反应中容易反应生成更为稳定的TiC与TiB,其化学反应式如下:

最广泛使用的增强相颗粒为 TiC、TiB与TiB2,这得益于它们较高的熔点以及在钛基体中的化学稳定性,其中TiCx和TiBx中的x不是一个固定的值,取决于C和B晶体间隙中Ti的数量。此外TiC和TiB的弹性模量远高于钛合金基体,对提高PTMCs的整体模量效果显著,是增强相的理想材料。

4 合成工艺

根据增强相的加入方式,PTMCs的合成方式可分为外加法(ex-situ)与原位自生法(in-situ),其中原位自生法由于其基体与增强相间界面干净,通常无反应层而逐渐成为现今主流的制备方法[18-20]。种类繁多的原位自生合成方法又可根据反应状态分为气-固、液-固和固-固反应法。

4.1 气-固反应法

气-固反应法主要是通过CH4等化合物气体在高温环境中与钛合金基体粉末发生反应得到TiCx增强颗粒,随后对其进行真空热压烧结得到PTMCs[21,22]。通过气-固反应法制备PTMCs可以免去混合粉末的过程,显著降低了制备成本,在可控的气体条件下,对组织的控制更为有利,但目前的研究还仅停留在单一的TiCx增强颗粒,尚未能成功制备其他增强颗粒组成的PTMCs,整体技术还不够成熟,工艺还需进一步完善。

4.2 液-固反应法

4.1.1 熔铸法

熔铸法主要是将金属熔炼过程加入复合材料固态粉(如C、B等),在熔融过程中与固态粉料反应得到所需的增强相颗粒。利用该方法制备PTMCs成本低,工艺流程短,设备要求简单,可大批量生产大尺寸PTMCs,对于生产复杂结构的构件有着显著的优点[23]。此外,通过其他途径(SHS,XD等)得到的中间产物也可后续通过熔铸法最终得到PTMCs,工艺灵活性较高。

4.2.2 自蔓延高温合成法(SHS)

SHS法由前苏联科学家Merzhanov发明[24],主要原理是通过将包含两种组元的粉末按照需要的比例混合均匀并压制成型,然后在通过热源点燃,在真空中使其发生热化学反应,反应由热源一点开始,产生出的热量逐步蔓延至未发生反应的区域继续产生燃烧反应,最终扩散至全部完成反应。在PTMCs应用中,较为成熟的SHS工艺方案是通过Ti,C,Al粉末制备出以Al为基体的TiC颗粒增强中间产物,后续通过熔铸法将中间产物与海绵钛和其他中间合金熔炼为PTMCs。西北有色院张小民等人利用SHS法制备TiC颗粒为增强相的PTMCs,基体与增强颗粒间反应层厚度薄,结合牢固,具有较好的热稳定性,有效提高了材料高温性能,但塑性有所降低[25]。

4.2.3 放热弥散法(XDTM)

X DT M法于1 9 8 3年由Brupvacher等人提出并申请专利。该方法与SHS类似,都是先将不同组分的原材料粉末按照所需的比例混合均匀,经过压制成型得到理论密度50%~60%的坯料。与SHS不同的是,为使组分间产生热化学反应,XDTM法通过加热而非点燃的方式进行,通常根据组分材料选择加热温度(一般是高于基体熔点且低于增强相熔点)和加热速率,各组分间通过加热产生的放热化学反应得到增强相产物。该方法的优点在于,通过控制组分间的物料比例和加热温度,使得增强相的体积分数和颗粒大小相对可控[26]。

XDTM法最初应用于铝基复合材料,随后逐渐应用于钛基复合材料,该方法的一个优势在于,利用Al粉与Ti粉在较低温度下产生的热反应放热制备TiC颗粒,得到TiC/TiAl系基复合材料[27],该合金基体具有极佳的高温性能且密度仅为镍基高温合金的一半,在航空发动机领域具有极佳的应用前景。

4.3 固-固反应法

4.3.1 粉末冶金法(P/M)

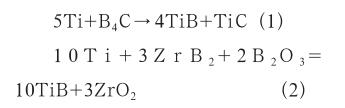

粉末冶金法(P/M)在复合材料领域已经是相对成熟的合成方式,其基本原理在于将基体与增强相制成粉末并混合均匀,加压加热烧制得到复合材料。与传统的外加法粉末冶金不同,原位自生粉末冶金法(in-situ P/M)制备TMCs是将用于发生热化学反应的原材料制成粉末并进行冷压后真空烧结或直接热等静压成型。通过该方法得到的复合材料避免了外加法易引入污染以及基体与增强相界面反应的问题,可得到热力学稳定的TMCs。Bvr Bhat等人对原位自生粉末冶金制备PTMCs进行了系统研究,利用B粉与Ti粉以及其他中间合金粉末制成TiB/Ti-6Al-4Sn-4Zr-1Nb-1Mo-0.2Si,该材料在高温状态下拉伸、疲劳及抗蠕变性能优异,并于1988年应用于丰田保持系列发动机阀门,其工艺流程图如图1所示[28]。

4.3.2 机械合金化(MA)

机械合金化法的原理在于通过高能球磨将粉末破碎至纳米级别的尺寸,由于尺寸减小带来的比表面积增加使得表面能提高,从而大大增加粉末的表面活性,随后在该尺寸下由于球磨碰撞产生的热量即可提供粉末间相互反应所需的能量,进而使粉末间产生合金化反应[29]。MA法利用纳米粉末不同于常规尺度下合金化热力学与动力学性质,可制备出许多常规方法无法得到的合金,采用该方法已成功制备出TiB/Ti,TiC/TiAl等材料[30,31]。但显而易见的是该方法对设备要求高,制备效率低,难以大批量大尺寸制备出PTMCs,其工业应用任有待设备的进一步发展。

5 后续变形加工

PTMCs合成后,往往无法同时达到应用所需的性能与尺寸要求,有赖于后续进一步的变形加工。由于增强相颗粒的高硬度,低塑性和对基体产生的位错阻碍作用,PTMCs材料的塑性往往较低,如何选择其变形方式和工艺参数是提高其材料利用率,降低生产成本,优化组织性能的重要因素[4]。

5.1 常规热加工方法

PTMCs的钛合金基体存在相转变温度Tβ,在常温下呈密排六方的α相结构,仅有3个稳定的滑移系,塑性变形难度大。升温至Tβ以上,基体材料相转变为滑移系较多的体心立方β相结构,有利于塑性变形加工的进行,同理,PTMCs的变形工艺一般在β相区或α+β两相区进行[32]。通过锻造、轧制、挤压、焊接等常规热加工方式可调节PTMCs的最终尺寸与组织状态,此外,此类常规加工手段设备较为成熟,可应用于工业化大批量生产。

5.1.1 锻造加工

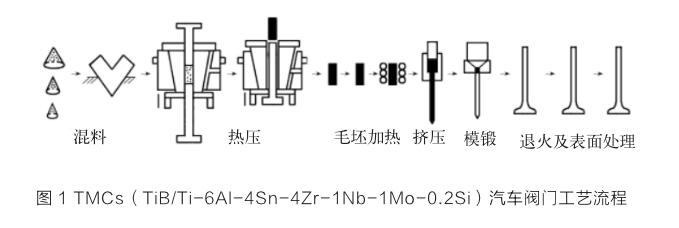

锻造加工对PTMCs的影响可以分为2部分,对钛合金基体的影响以及对增强相颗粒的影响。对基体而言,通过各类方式,尤其是熔铸法得到的PTMCs基体组织通常呈现出粗大的原始β晶粒且伴随着晶界析出的连续α相组织,对材料的强度、疲劳和塑性均产生不利影响。经过锻造热变形后,基体组织经历原始晶粒的破碎与动态再结晶可细化晶粒,改善第二相均匀性。针对增强相,颗粒带有一定取向的情况下,如图2所示的TiB晶须[33],通过锻造变形加工,原始取向的增强相颗粒为协调基体变形会呈现更为有利的取向方向。

由于PTMCs中的陶瓷基增强相颗粒存在,锻造加工对温度、变形量和变形速率非常敏感,极易产生铸锭开裂,优化等温锻造和热模锻寻求不同材料状态下的工艺参数并通过数值模拟验证推广应用是其理想的发展方向。

5.1.2 挤压加工

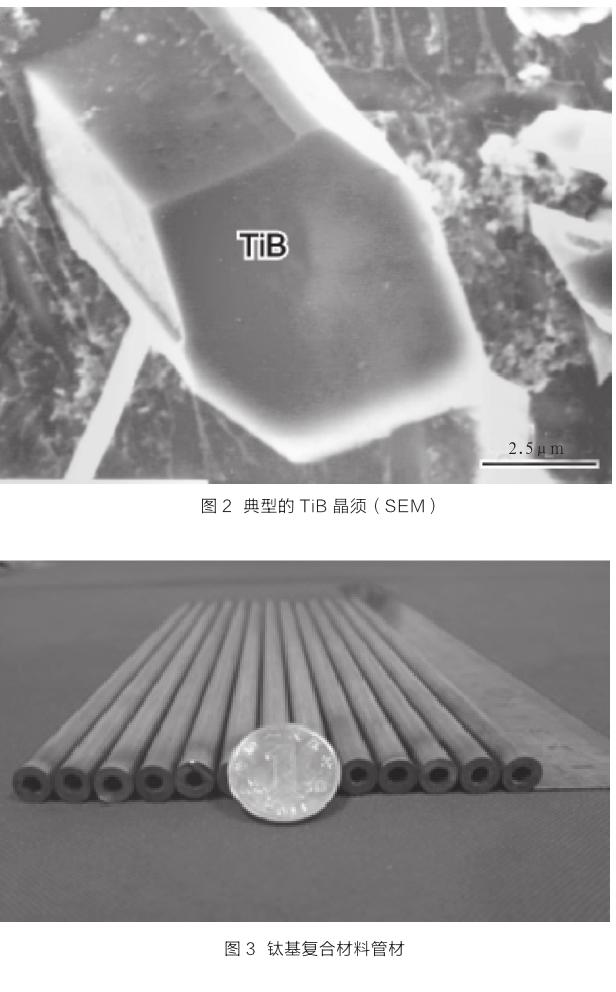

相比于锻造加工狭窄的加工窗口,挤压加工时坯料处于三向压应力状态,变形条件较为良好。挤压变形同样能够为基体组织带来变形强化效应,同时将促进增强相颗粒长轴方向与挤压轴向方向保持一致,由此得到的挤压棒材或管材在其轴向方向上的抗拉强度将会显著提高。于洋等利用热静压挤压成功制备出小直径PTMCs管材[34](图3)。

5.1.3 轧制加工

轧制加工是制备钛基复合材料板材的主要手段,坯料变形时受多向压应力作用,热轧时基体晶粒沿轧制方向变形拉长同时发生动态再结晶,得到细化晶粒的集体组织。长径比较大的增强相颗粒在变形中发生折断,变形后长轴方向与轧制方向保持一致[35]。由于增强相颗粒的对基体变形的阻碍,轧制变形量过大将导致材料整体变脆,以及PTMCs对轧制温度的要求,制备PTMCs薄板的加工难度较大,在工艺参数优化与设备改造上还有待进一步研究。

5.2 特殊加工方法

由于PTMCs陶瓷基颗粒对塑性变形的阻碍作用,常规的热加工方式普遍存在加工窗口狭窄,成型效率低下等问题。为实现PTMCs大尺寸、大批量和复杂结构件的高效率低成本加工,探索新的加工方式成为一项重要工作。

5.2.1 剧烈塑性变形(SPD)法

从原理上讲,SPD法是通过对材料进行剧烈的塑性变形,从而导致微观组织位错的增殖、运动、重排及泯灭,达到晶粒細化、改善组织的目的[36]。等径弯曲通道变形(ECAP)、多向锻(MF)、累计叠轧(ARB)、高压扭转(HPT)、循环挤压压缩(CEC)和其相互组合构成了目前常见的SPD方法[37]。

SPD方法可生产出超细晶结构的PTMCs,但目前已报道的加工尺寸较小,生产成本较高,如何改善其工艺条件,改进工艺方案,建立起组织结构与数值模拟间的关系需要进一步的研究探索。

5.2.2 增材制造法

增材制造技術是近年来材料领域的热点之一。航空航天领域所需求的大尺寸复杂结构件常规热变形往往需要万吨级别的设备进行加工,外加大量的机加工工序,材料成材率低且难以控制局部组织的均匀性,利用激光增材制造PTMCs有着制造复杂结构成材率高,大尺寸组织均匀等优点,具有很大的应用前景[38]。PTMCs薄壁件由于其单一尺度较小,一直以来是TMCs成型的难点,利用激光增材制造可制备出小尺寸,细晶粒,高性能的TiC+TiB/Ti-6Al-4V材料[39]。

增材制造法为制造复杂结构件提出了一个新的发展方向,但其制备过程中的复杂的激光、基体、移动熔池间的交互作用带来的热应力问题以及条件波动易带来各种冶金缺陷仍有待解决,需进行深入的机理研究。

5.3 其他方法

除上述方法外,还有相当多的PTMCs制备技术,包括置氢加工、搅拌摩擦焊等离子切割加工等[40]。但其中很多方法尚不成熟,或是由于自身技术原因,与PTMCs匹配度较低。总之,PTMCs的加工由于材料自身的特性,还尚未实现技术突破,仍有待材料工作者的进一步探索研究。

6 结语

综上所述,笔者提出如下观点:PTMCs在基体上可做更丰富的选择,尤其对于较为新颖的钛铝系金属间化合物材料可做深入研究,以得到成熟的600~850℃结构材料代替镍基铁基高温合金,应用于包括航空发动机在内的对减重耐高温具有双重需求的领域;对包括增材制造技术在内的新一代加工方法针对PTMCs做进一步的工艺优化与数值模拟,完善数据积累以支持对大尺寸、大批量复杂结构件生产的需求。深入开展理论研究,探索增强相与基体界面的相互作用,从结构层面搭建理论支撑以指导制备工艺。

参考文献

[1] RANGANATH S.A review on particulate-reinforced titanium matrix composites[J].J Mater Sci 1997;32:1-16.

[2] LU Weijie,ZHANG Di,ZHANG Xiaonong,et al.Microstructural characterization of TiB in in situ synthesized titanium matrix composites prepared by common casting technique[J].Journal of Alloys & Compounds,2001,327(1):240-247.

[3] 张喜燕,赵永庆,白晨光.钛合金及应用[M].北京:化工出版社,2005.

[4] 吕维洁.原位自生钛基复合材料研究综述[J].中国材料进展,2010, 29(4):41-48.

[5] WANJARA P,DREW R A L,ROOT J,et al.Evidence for stable stoichiometric Ti 2C at the interface in TiC particulate reinforced Ti alloy composites[J].Acta Materialia,2000,48(7):1443-1450.

[6] WANG Xiang,MA Xuliang,NIE Qidong,et al.Effects of Zr Addition on Microstructure and Properties of TiC/Ti6Al4V Composites[J].Rare Metal Materials & Engineering,2012,36(6):41-46.

[7] SILVA A D,DOS Santos J F,STROHAECKER T R.Microstructural and mechanical characterisation of a Ti6Al4V/TiC/10p composite processed by the BE-CHIP method[J].Composites Science & Technology,2005,65(11):1749-1755.

[8] QIN Yexia,LU Weijie,ZHANG Di,et al.Oxidation of in situ synthesized TiC particle-reinforced titanium matrix composites[J]. Materials Science & Engineering A,2005,404(1):42-48.

[9] 肖代红,黄伯云.原位合成钛基复合材料的最新进展[J].粉末冶金技术,2008,26(3):217-223.

[10] LIU D,ZHANG S Q,LI A,et al.Creep rupture behaviors of a laser melting deposited TiC/TA15 in situ titanium matrix composite[J].Materials & Design,2010,31(6):3127-3133.

[11] DECKER S,LINDEMANN J,KRUGER L.Metal matrix composites based on Ti-6242 synthesized by Spark Plasma Sintering[J].Materials Science & Engineering A,2018.

[12] BANUMATHY S,GHOSAL P,SINGH A K.On the structure of the Ti3Al phasein TiAl and TiAl–Nballoys[J]. S.Banumathyetal./JournalofAlloysandCompounds,2005,394:181-185

[13] YANG J M, JENG S M.Deformation and fracture of Ti- and Ti3 Al-matrix composites[J].JOM,1992,44(6):52-57.

[14] LI Jianing,CHEN Chuanzhong,WANG Diangang.Surface modification of titanium alloy with the Ti3Al+TiB2/TiN composite coatings[J].Surface&Interface Analysis,2011,43(12):1543-1548.

[15] LORETTO M H,KONITZER D G.The effect of matrix reinforcement reaction on fracture in Ti-6Ai-4V-base composites[J]. Metallurgical Transactions A,1990,21(6):1579-1587.

[16] CHOI S K,CHANDRASEKARAN M,BRABERS M J.Interaction between titanium and SiC[J].Journal of Materials Science,1990,25(4):1957-1964.

[17] WARRIER S G,LIN R Y.Interactions between SiC fibers and a titanium alloy during infrared liquid infiltration[J]. Metallurgical & Materials Transactions A,1995,26(7):1885-1894.

[18] MA Z Y,TIONG S C,GEN L.In-situ Ti-TiB metal–matrix composite prepared by a reactive pressing process[J].Scripta Materialia,2000,42(4):367-373.

[19] LU Weijie,ZHANG Di,ZHANG Xiaonong,et al.Microstructural characterization of TiB in in situ synthesized titanium matrix composites prepared by common casting technique[J].Journal of Alloys & Compounds,2001,327(1):240-247.

[20] NI Dingrui,GENG Lin,ZHANG Zhenzhu,et al.Effect of B 4 C particle size on microstructure of in situ titanium matrix composites prepared by reactive processing of Ti- B 4 C system[J].Scripta Materialia,2006,55(5):429-432.

[21] KHATRI S,KOCZAK M.Formation of TiC in in situ,processed composites via solid-gas,solid-liquid and liquid-gas reaction in molten AlTi[J].Materials Science & Engineering A,1993,162(1-2):153-162.

[22] YONG Jinkim,CHUNG H,SUK J L.Processing and mechanical properties of Ti- 6Al- 4V/TiC in situ composite fabricated by gas–solid reaction[J].Materials Science & Engineering A,2002,333(1):343-350.

[23] ZHANG Erlin,ZENG Songyan, WANG Bin.Preparation and microstructure of in situ particle reinforced titanium matrix alloy[J].Journal of Materials Processing Technology,2002,125(2):103-109.

[24] MERZHANOV A G.History and recent developments in SHS[J].Ceramics International,1995,21(5):371-379.

[25] 張小明,张廷杰,毛小南,等.SHS法制备钛基复合材料用的TiC颗粒[J].钛工业进展,2003(2):18-21.

[26] MITRA R,CHIOU W A,WEERTMAN J R,et al.Relaxation mechanisms at the interfaces in XD Al/TiC p,metal matrix composites[J].Scripta Metallurgica Et Materialia,1991,25(25):2689-2694.

[27] KUMAR K S,WHITTENBERGER J D.Discontinuously reinforced intermetallic matrix composites via XD synthesis[J].Metal Science Journal,1992,8(4):317-330.

[28] 张二林,朱兆军.自生颗粒增强钛基复合材料的研究进展[J].稀有金属,1999,23(6):436-442.

[29] 陶春虎,王守凯,张少卿,等.TiAl及TiC/TiAl合金的XD合成研究[J].材料工程,1993(12):21-23.

[30] 李凡,吴炳尧.机械合金化—新型的固态合金化方法[J].机械工程材料,1999(4):22-25.

[31] KOCH C C.Materials Synthesis by Mechanical Alloying[J].Annual Review of Materials Research,1989,19(19):121-143.

[32] FROES F H,SURYANARAYANA C,RUSSELL K,et al.Synthesis OF Intermetallics BY Mechanical Alloying[J].Acta Metallurgica Sinica(English Letters),1995,192-193(z1):441-446.

[33] 趙永庆.国内外钛合金研究的发展现状及趋势[J].中国材料进展,2010,29(5):1-8.

[34] 吕维洁,张小农,张荻,等.原位合成TiB/Ti基复合材料增强体的生长机制[J].金属学报,2000,36(1):104-108.

[35] YU Yang,ZHANG Wencong,DONG Wenqian,et al.Research on heat treatment of TiBw/Ti6Al4V composites tubes[J]. Materials & Design,2015,73:1-9.

[36] 黄菲菲.原位TiB增强高温钛合金基复合材料的组织与性能研究[D].哈尔滨:哈尔滨工业大学,2014.

[37] EATRINA Y.Extreme grain refinement by severe plastic deformation:A wealth of challenging science[J].Acta Materialia,2013,61(3):782-817.

[38] 韩远飞,段宏强,吕维洁,等.非连续增强金属基复合材料剧烈塑性变形行为研究进展[J].复合材料学报,2015,32(1):1-12.

[39] 王华明.高性能大型金属构件激光增材制造:若干材料基础问题[J].航空学报,2014,35(10):2690-2698.

[40] POUZET S,PEYRE P,GORNY C,et al.Additive Layer Manufacturing of Titanium Matrix Composites using the Direct Metal Deposition Laser process[J].Materials Science & Engineering A,2016,677:171-181.