40 t门座式起重机平衡系统更换工艺流程分析

2019-07-09王立志

王立志

(沧州渤海港务有限公司,河北沧州 061113)

0 引言

臂架平衡系统是门座式起重机的重要构件,使用重量平衡方法抵消臂架系统自重的影响,从而减少变幅驱动功率和使变幅机构平稳地运动,平衡配重还可增加起重机的稳定性。

臂架平衡系统主要由平衡梁、小拉杆、铰点、平衡配重等组成。平衡梁主梁为钢板焊接的箱形结构,尾部有圆筒形的配重箱,安装有铰轴,轴承为滚动轴承。平衡梁中部铰轴与上转柱的平衡梁支座联接,平衡梁头部铰轴与小拉杆尾部联接。小拉杆主要为钢板焊接的T形结构,小拉杆头部与臂架联接。平衡配重为混凝土,浇铸在平衡梁尾部的圆筒形结构内。

1 施工前的准备

(1)人员准备。机械技术人员1名,吊装指挥人员1名,机械维修工人若干,电工1名。

(2)机械设备和工具准备。100 t汽车吊一台,220 t汽车吊一台,吊笼及吊笼钢丝绳卸扣,撞山,角磨机,手枪钻,20 t千斤顶2个,50 t千斤顶1个,Φ30 mm,L=4.5 m的钢丝绳2根,Φ40 mm,L=8 m的钢丝绳2根,Φ20 mm,L=3 m的钢丝绳 4根,10 t卸扣 4个,5 t卸扣 4个,10 t手拉葫芦 2个,5 t手拉葫芦4个,一套常用工具。

(3)更换部件的准备。将准备好的平衡梁、小拉杆运至码头维修现场,提前在码头划出承载粱位置,在两处承载粱位置各放置一块2 m×6 m的钢板,用100 t汽车吊将平衡梁放在其中一块钢板上。将小拉杆摆放到合适位置(图1)。

(4)施工注意事项。在施工前,必须用警戒带圈起封闭的施工区域,并安排专人监护,禁止人员、车辆通行。开工前一天看未来三天天气预报,如有台风不允许开工作业。在作业过程中如果风速达到或超过五级须停止作业。高空工作人员必须佩带安全带,工作人员配备对讲机,保持联络畅通。

2 平衡系统拆卸过程

(1)拆卸前的保护措施。将门机朝陆侧停放,将变幅幅度收到20 m左右,将支持或开闭钢丝绳用20 t卸扣连接到门机行走台车上,操作起升手柄,使钢丝绳拉10 t的力,形成自锁。

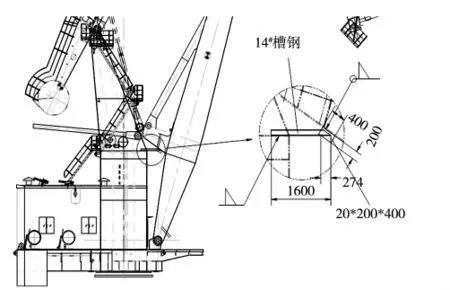

在臂架与变幅齿条连接支座下方焊接一块长400 mm宽200 mm厚20 mm的钢板,并在钢板上焊接一段14#槽钢,槽钢的另一端焊接到变幅平台上,防止在平衡系统拆除后,臂架发生移动(图2)。

图2 拆卸前的保护措施

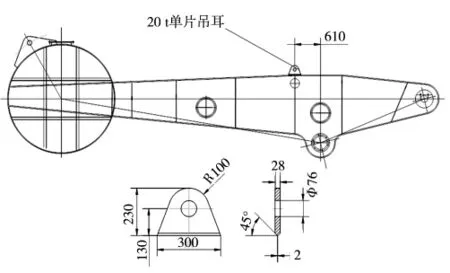

(2)拆卸平衡梁。在平衡梁两段支撑梁上各焊接一个20 t的单片吊耳(图3)。

用一台100 t汽车吊将平衡梁内的配重块吊装出来,摆放到地面上。将220 t汽车吊停放在合适位置,将幅度调整到14 m、高度调整到54 m,用2根直径为40 mm,长度为8 m的钢丝绳L2,一端通过20 t卸扣连接到平衡梁配重吊耳上,另一端连接到汽车吊吊钩上。用2根直径为30 mm,长度为4.5 m的钢丝绳L1分别与2个10 t手拉葫芦连接,另一端连接到吊钩上,手拉葫芦用2个10 t卸扣与平衡梁支撑梁上吊耳连接,将手拉葫芦收到长度约为1 m,汽车吊拉紧钢丝绳,带25 t左右的力。

图3 吊耳

用2个5 t手拉葫芦通过2根直径20 mm的钢丝绳将小拉杆上部与臂架中部吊耳相连接,收紧手拉葫芦,将钢丝绳拉直。

用气割将小拉杆靠近上部铰点处焊口割断,将上铰点留在平衡梁上。收紧小拉杆上2个手拉葫芦,使小拉杆与平衡梁分离。

在2个平衡梁支座外侧各焊接一千斤顶门架工装,用千斤顶将轴顶出,用汽车吊将平衡梁整体吊下放在码头提前准备的承载梁处的钢板上。

(3)拆除小拉杆。用100 t吊车吊住小拉杆横梁,用撞山将小拉杆臂架铰点轴撞出,拆下。将小拉杆吊下放在码头面上。

(4)测量校正支座。测量、校正平衡梁支座和小拉杆臂架铰点支座。校正时在支座内穿好配套的假轴,最终需保证同心度、垂直度、各支座的开档距离,报验合格。

3 新平衡系统的安装

(1)准备新平衡梁、小拉杆。新平衡系统内的平衡梁和小拉杆在车间内需提前将盘轴套安装到位并涂抹2#锂基脂。

(2)安装小拉杆。用100 t汽车吊将小拉杆吊装到位,下铰点轴孔与臂架铰点支座轴孔对齐,穿入铰点轴,并安装卡轴板固定。小拉杆上端用2个5 t手拉葫芦暂时固定在臂架上。

(3)安装平衡梁。用220 t汽车吊将新平衡梁吊装到上转柱上方(挂钩方式与拆除旧平衡梁时相同),通过微调吊车高度和手拉葫芦,使平衡梁轴孔和上转柱支座轴孔对齐,将铰点轴穿入,并安装卡轴板。

(4)连接平衡梁和小拉杆。调整平衡梁和小拉杆上的手拉葫芦,使平衡梁上铰点与小拉杆上铰点轴孔对齐,用100 t汽车吊辅助,将铰点轴穿入,并安装卡轴板。

4 结束语

(1)填充配重。现场浇筑平衡梁配重箱内61 t水泥配重。需要水泥泵车浇筑高度47 m。浇筑时分两次浇筑,第一次浇筑45 t水泥配重,拆除保险工装。将变幅放到约38 m,再次浇筑剩余16 t水泥配重。

(2)扫尾、试车。将施工现场清理干净,将施工部件再次进行检查确认,确认无误后试车。