基于SAP大数据的重点设备问题专项维护方法

2019-07-09涂文平

涂文平

(北京奔驰汽车有限公司,北京 100176)

0 引言

现代制造企业的自动化程度越来越高,机器人、桁架机械手、自动滚道、自动转运车等的大量应用大大减少了工人的数量[1]。同样,自动化程度的提高意味着相应维护工作的加重。发动机工厂是典型的高端、智能加工企业,缸盖生产线集成了五轴联动高精度加工中心、机器人、桁架机械手、自动化立体库及RBG无人运输车等技术,整条生产线除了个别人工目检工位外,实现了高度的自动化。自动化设备的特点是减少了大量人工的操作,但是却带来了大量设备故障的风险,也对设备维护工作提出了更高的要求。本文研究的目的是通过维修经验的积累,维修数据的分析,对整条生产线制定专项的重点问题专项维护清单。通过周期性、高频次的检查和维护,一方面减少设备的紧急性停机,减少生产线的产量丢失;另一方面可以及时发现问题、及时修复,避免更大的设备损坏,降低维护成本。

提出了一种基于SAP系统的大数据分析、建立设备故障树并制定重点问题专项维护的方法[2]。北京奔驰汽车有限公司的设备维护工作充分利用SAP系统数据储存及管理功能,从2014年起,逐步将设备预防性维护、修正性维护以及紧急性维护等日常工作及所有备件信息录入到SAP系统中。各类维护工作以工单的方式呈现在SAP系统,每一条工单包含设备功能位置、发生时间、具体原因、解决方法、损耗备件、工时长度等信息。截至2018年5月,系统中积累了大量维修工作的信息,通过对这些数据的分类、整理及优化,可以建立每台设备的故障树模型,进而根据设备故障类信息制定对于重点问题的周期性预防性维护,采取有针对性的工作,提高生产线设备的运转率,降低设备维修成本。

1 SAP大数据采集

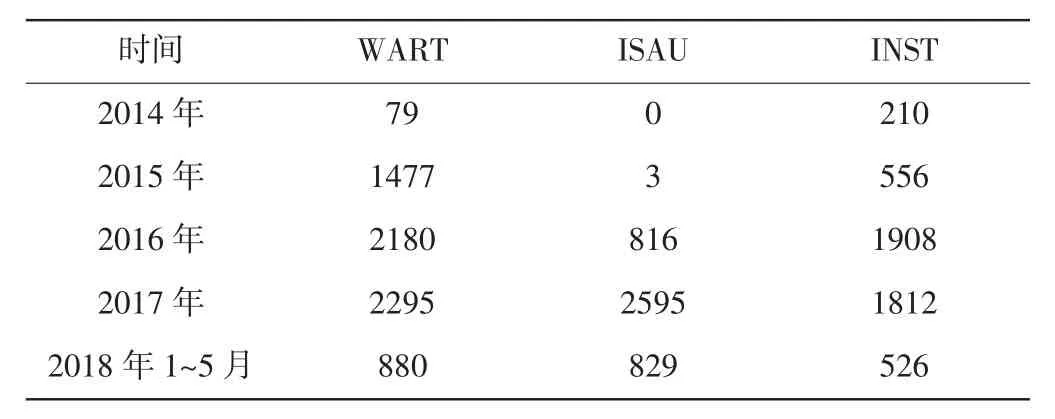

从2014年起,维修人员逐渐将每天的工作内容以工单的形式录入到SAP系统里面。其中包括预防性维护清单(WART)、修正性维护清单(ISAU)、紧急性维护清单(INST)等,每一条工单包含设备功能位置、发生时间、具体原因、解决方法、损耗备件、工时长度等信息。缸盖生产线从2014年至2018年5月的所有维护记录见表1。

从SAP系统中获取预防性维护清单(WART)6915项,修正性维护清单(ISAU)4243,紧急性维护清单(INST)5012项,共计16 170 项[3]。

图1 SAP数据收集

表1 缸盖生产线维护数据表格

2 建立设备故障树

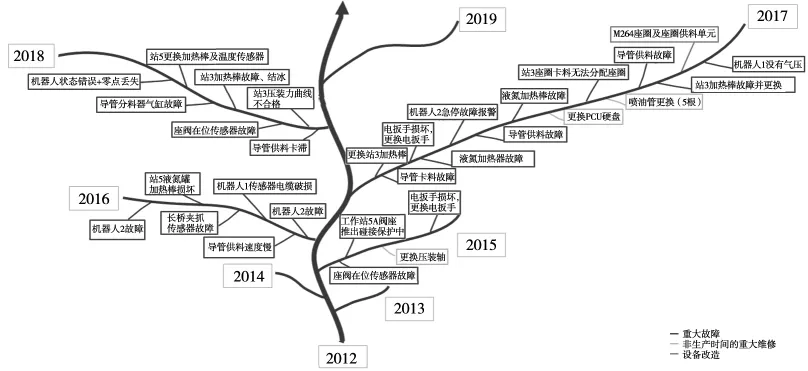

在获取了缸盖生产线所有设备的维护数据后,依据功能位置为设备建立各自的维护历史清单,从而为设备故障树提供了数据库。设备故障树按照时间轴顺序,只记录设备重大故障、设备改造、设备重大维修等信息,因此需要对从SAP获取的16 170条数据进行筛选和优化[4]。图2是缸盖生产线某缸盖压装/试漏设备从2014年至2018年5月的故障树,共包含重大维修或改造记录31条。时间轴从2012开始,代表该设备的制造时间是2012年。

故障树上,每一年对应着一个分支,每一个分支又生成许多的枝节,代表着重要的维护信息。对所有的枝节用不同颜色进行标注,其中,红色、黄色和绿色分别代表重大故障、非生产时间的重大维修、设备改造。据此方法,共建立了65台设备的故障树,清晰地显示了每一台设备各个时间段的维修信息及状态。另外,也能发现了一些频繁故障的发生次数及周期,为下一步有针对性的预防性计划提供数据支撑。

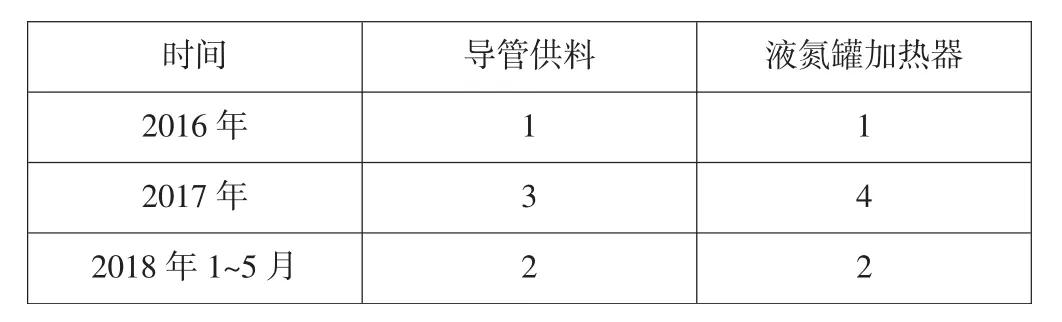

3 制定专项维护清单

在完成了单台设备故障树的建立之后,就需要对所有枝节的维护信息进行梳理和分类,才能够找到其中的“灰犀牛”故障(即之前发生过、将来肯定会发生的故障)。仍然以前面的缸盖线某压装/试漏设备为例,依据SAP系统维护清单数据,共统计此台预防性维护清单(WART)96项、修正性维护清单(ISAU)247、紧急性维护清单(ISAU)662项,共计 1005项[5]。然后分析这些条目,从中找到对设备运行影响大并且频繁发生的2个“灰犀牛”故障,即导管供料单元和液氮罐加热器故障(表2)。

图2 压装/试漏设备故障树

表2“灰犀牛”故障统计 次

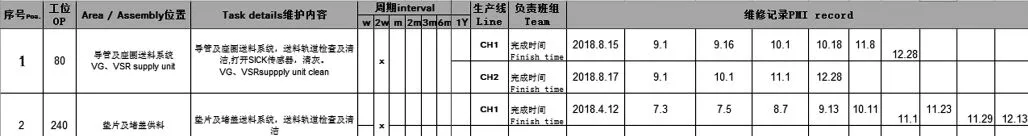

图3 专项维护清单(部分)

依据上面方法,一共整理出了影响生产线运行的重大问题33项,并依据过往5年发生的频次,制定合理的预防性维护周期。同普遍的设备预防性维护工作相比,专项维护清单更具有针对性,并且依据历史数据能够大大提高预防性工作的准确性。

4 实施案例

北京奔驰汽车有限公司2018年计划产量比2017年高10%以上,因此生产线设备的维护工作面临巨大挑战。缸盖生产线2018年的7~9月份重大停机数量居高不下,生产和维修部门承担着巨大的压力。此时,缸盖生产线重点问题专项维护清单提供了一种高效的问题解决方法,从9月下旬开始实施,对生产线33项重点问题集中检查、专项维护。从10月开始,重大停机数量大大降低,接下来的11~12月份的情况也保持基本稳定(图4)。

当然,设备的故障发生具有周期性和偶发性等特点,专项维护清单不可能消除所有的停机,但是随着不断优化专项维护清单,并能够持久、有效地实施,长远来看,一定能够对整条生产线设备的运行状况做到基本可控。

5 结论

提出了一种基于SAP系统的大数据分析,建立设备故障树并制定重点问题专项维护的方法。利用SAP系统里面设备维护的大数据信息,筛选并整理出每台设备的重要故障及改造信息,建立重要信息的设备故障树,制定整条生产线的重点问题专项维护清单。重点问题,专项维护,实践证明,能够高效地解决设备的频发故障,提高设备的运行率。然而,此方法还存在一些不足的地方,比如大数据信息的准确性以及可信度,以及专项维护工作实施的有效性等[6]。这些问题将在以后的工作中不断修正和优化,提高信息的真实度,保证实施的有效性,从而提高生产线设备的可用率,降低维修成本。