掘进机刚柔耦合模型的动力学分析

2019-07-09李国霞王义亮杨兆建

李国霞 王义亮 杨兆建

(1.太原理工大学机械与运载工程学院,山西省太原市,030024;2.煤矿综采装备山西省重点实验室,山西省太原市,030024)

在掘进机截割煤岩时,由于存在工作环境恶劣、工况复杂、截割载荷多变等因素,因此掘进机极易产生剧烈振动,而剧烈的振动又会造成截齿磨损、关键零部件疲劳破坏、液压系统失效、电气元件破坏等问题,直接导致掘进机生产效率下降。

近年来,国内外学者对掘进机的振动特性进行了大量研究,但大多集中在对截割机构振动特性的研究,由于掘进机在实际工作过程中除截割臂外,后支撑、电控箱振动也很剧烈,且电控箱作为掘进机各类电气元件的载体,对其振动特性的研究也非常必要。基于此,本文建立了以截割臂、机架、回转台、后支撑、电控箱为柔性体的掘进机刚柔耦合模型,对其施加截割载荷进行动力学分析,得到掘进机各关键部件的振动特性,为掘进机及电控箱的动力学研究提供理论依据。

1 截割载荷模拟

在UG中建立掘进机截割头和岩壁的三维模型,并导入LS-DYNA中。因为截齿在截割煤岩过程中的变形较小,且此次仿真主要关注截齿在截割煤岩过程中受到的动态合外力,故将截割头设定为刚体,选用刚体材料(Rigid),而岩壁是一种各向异性且显示脆性、非均匀的材料,故选用193#材料(MAT_DRUCKER_PRAGER),岩壁和截齿的材料参数见表1。

表1 岩壁和截齿的材料参数

根据精度要求,对截割头采用精度为3的自由网格划分,岩壁采用单元长度为0.03 m的四面体网格划分,建立有限元模型。为了保证岩壁被截割单元失效删除后,剩下的单元仍能够参与接触,将截割头和岩壁的接触类型设置为面面接触中的侵蚀接触(ESTS)。同时为了模拟真实工况的岩壁,对其不参与截割的面施加无反射边界条件,并根据某型纵轴式掘进机的实际截割工况,对截割头施加41.6 rad/min 的恒定旋转速度和3 m/min 的横切速度,仿真时长选取8 s,导出的文件在LS-DYNA求解器中进行求解。截割仿真的有限元模型如图1所示。

由图1(b)可以看出,在截割过程中,参与截割的岩壁单元所受应力较大,未截割岩壁也会受到截割载荷的影响,仿真较好地模拟了岩壁实际工况下的受载状态。

掘进机横截工况下截割头所受的载荷曲线如图2所示。

图2中Fx、Fy、Fz分别为截割头所受到的牵引阻力、侧向力和截割阻力,由于煤岩各向异性的性质以及煤岩崩落导致截割载荷以随机载荷为主,且实际工况中煤岩材质复杂多变,难以得到其具体参数,截割仿真所选用的是较为理想化的岩壁模型,得到的载荷与实际值相比偏小且相对趋于平稳。

2 建立刚柔耦合模型

为了保证有限元仿真能顺利进行,在遵从原结构特征的前提下,对该掘进机的三维模型进行简化,并选用一块长方体薄板来模拟地面,确保简化模型无干涉后,导入workbench中。

由于掘进机的振动来源主要是截齿在截割过程中受到的非线性瞬时冲击载荷,而传动齿轮在啮合过程中产生的内部激励对振动影响较小,故本次仿真主要考虑掘进机自身的固有特性。

根据刚柔耦合模型的建立理论,将掘进机各部件中振动较小以及自身变形可忽略不计的部件(铲板、履带、运输机构、操作室、泵站)设置为刚性体;由于电控箱在振动传递路径的尾端,其箱体变形对其他部件影响较小,且仿真研究对象为电控箱质心的振动特性,故也将电控箱设置为刚性体;因为在截割仿真中,截割头为刚体材料,为了保证两次仿真中载荷条件的一致性,需将此次仿真的截割头也设置为刚性体。将截割臂、回转台、机架、后支撑设置为柔性体进行网格划分,建立的掘进机刚柔耦合模型如图3所示。

图3 掘进机刚柔耦合模型

3 受迫振动分析

3.1 仿真设置

除自身重力外,将截割仿真所得到的三向力、三向力矩曲线施加到掘进机刚柔耦合模型上,并根据实际工况将铲板、履带、后支撑与底板的接触设置μ为0.7的摩擦接触,其余为绑定接触,对底板底面施加固定约束。

由于掘进机振动的优势频率主要集中在200 Hz以下,为了保证仿真顺利进行且采样结果不失真,将掘进机受迫振动仿真的采样频率设置为1000 Hz。求解设置中的求解类型和弱弹簧设置都保持默认设置,打开大变形开关。

3.2 仿真结果分析

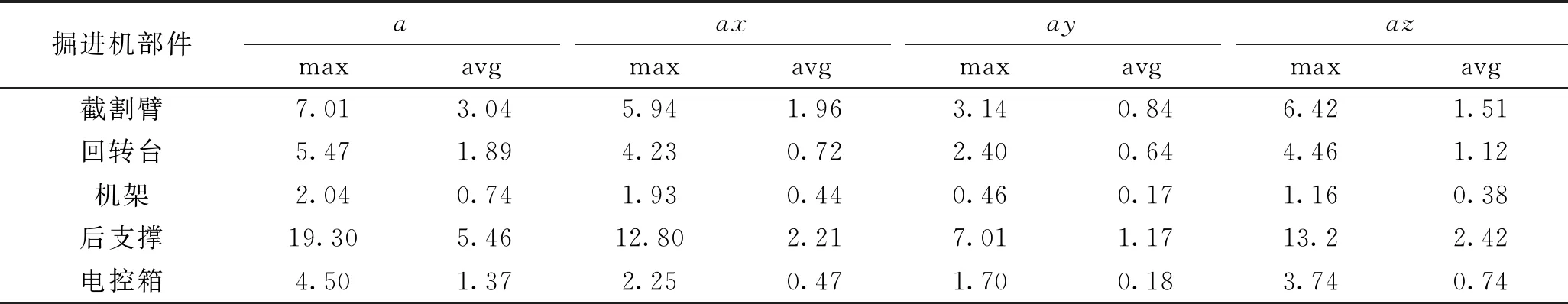

对仿真所得的横截工况下各关键传递部件的总振动加速度a及三向振动加速度ax、ay、az的最大值和均值进行统计,统计结果见表2。截割部、机架、电控箱的三向振动加速度响应及其频谱分析曲线分别如图4、图5和图6所示,其中x、y、z三向分别为掘进机的水平横向、水平纵向和竖直方向。

表2 振动加速度统计表 m·s-2

图4 截割部三向振动加速度响应及其频谱分析曲线

由表2可以看出,振动传递路径上各关键部件的振动加速度a的大小关系为:截割部>回转台>机架;且各关键部件的三向振动情况均为x向、z向振动剧烈,y向振动较弱。仿真所得与实际工况掘进机振动响应相符,仿真结果可信。

图5 机架三向振动加速度响应及其频谱分析曲线

由图4、图5和图6的加速度响应曲线可知,截割部从0.01 s开始振动,电控箱在0.04 s左右开始振动,体现了振动的传递性;由图4、图5和图6的频谱分析曲线可知,截割部在14 Hz、28 Hz以及63 Hz左右振动剧烈,机架振动较弱,无明显峰值,电控箱在25 Hz以下、62 Hz和125 Hz左右振动剧烈。

图6 电控箱三向振动加速度响应及其频谱分析曲线

对比表2各关键部件的振动响应可见,电控箱振动加速度高于机架,说明该掘进机现有的后支撑及隔振器减振效果不理想;且横截工况下,截割部、回转台、机架的三向振动加速度大小关系均为x向>z向>y向,后支撑z向振动加速度略高于x向,y向振动最弱,而电控箱z向振动加速度明显高于x向高于y向,表明该掘进机现有隔振器z向减振效果较差,分析结果为掘进机的减振研究提供了理论方向。

4 结语

该刚柔耦合模型的受迫振动仿真结果较真实地反映了横向截割工况下掘进机的振动特性:截割部在14 Hz、28 Hz以及63 Hz左右振动剧烈;本体部振动较弱,频谱图无明显峰值;电控箱在25 Hz以下、62 Hz以及125 Hz左右振动剧烈。且由分析结果可知,现有的电控箱减振措施在竖直方向上的减振效果较差,该仿真结果为掘进机的进一步动力学分析及减振研究提供了理论基础。