柴油机可调涡流比燃烧过程三维仿真

2019-07-08李海鹰于波叶剑

李海鹰 于波 叶剑

摘要:在柴油机进气歧管前安装蝶形涡流调节阀,通过调整直气道侧的有效流通面积改变缸内涡流强度。在稳流吹风试验平台,研究涡流调节阀角度对进气道流量因数和涡流比的影响,并结合粒子图像测速(particle image velocimetry,PIV)分析缸内涡流的形成过程。采用计算流体力学(computational fluid dynamics,CFD)评估涡流调节阀角度对缸内混合气体形成过程的影响,计算结果可复现三维 PIV测量的缸内流场结构和相似的涡心位置。随着进气门关闭,涡流比从0.57提高到2.05,油气在周向的相互作用增强,从而加速预混燃烧阶段的放热速度,促使燃烧重心提前、燃烧持续期缩短。在相同进气流量条件下,强涡流运动也促使累积放热量增加。

关键词:柴油机;燃烧;调节阀;涡流比;粒子图像测速

中图分类号:TK421

文献标志码:B

文章编号:1006-0871(2019)02-0019-08

0 引 言

为提高柴油机综合性能,中国北方发动机研究所自主开发一款小型高强化柴油机。在这款小型高强化柴油机的研发过程中,有针对性地开展一系列相关设计和研究工作。[1-5]

在采用高增压技术的小型化柴油机的开发过程中,进气系统亟待改善低速扭矩不足和高速空气不够的现状。为解决这一问题,专家们采取一系列措施。MIGAUD等[6]设计长度可变进气管,借助进气管自身的压力波动提高低速端扭矩、改善汽车发动机响应速度、降低CO2排放。德国的ADOLPH等[7]设计气门座结构,增强低气门升程下的涡流强度。英国布鲁内尔大学的LI等[8]遮挡部分进气阀流通面积,提高汽油发动机的滚流比。

本文在双气道的直气道侧安装涡流调节阀,实现涡流可调的设计理念。借助CONVERGE平台,研究涡流调节阀角度对缸内混合气体形成和燃烧过程的影响。

1 稳流吹风试验

稳流吹风试验平台布置示意见图1。旁通阀保证进气压差为5 kPa,空气流量通过热膜流量计测量,涡流转速通过叶片风速仪测量。

双气道包括直气道和螺旋气道。涡流调节阀安装在直气道一侧,旋转涡流调节阀的角度可改变进气道的涡流比,涡流调节阀示意见图2。稳流吹风试验得到进气道流量因数和涡流比与涡流调节阀角度的关系,见图3。当涡流调节阀角度从0°增大到±30°时,涡流比基本维持在1左右。当涡流调节阀角度进一步增加,涡流比呈现近似线性的增长趋势,当涡流调节阀角度为±90°时,涡流比最大,达到3以上。

2 粒子圖像测速测试及稳态缸内流场计算

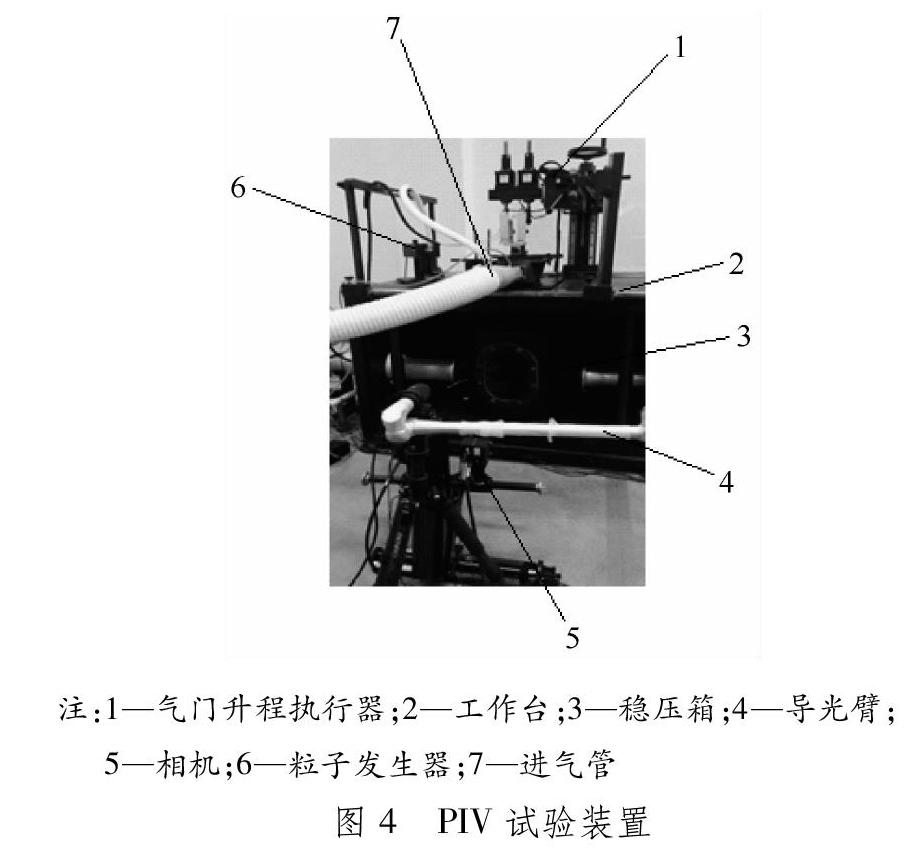

对稳流吹风试验平台进行可视化改造,对可调涡流进气系统进行粒子图像测速(particle image velocimetry,PIV)测试。PIV试验装置见图4。采用LaVison波长为532 nm的Nd∶YAG 激光器,每一脉冲的能量为400 mJ。示踪粒子选用DEHS,粒径大小为0.1~1.0 μm。

计算流体力学(computational fluid dynamics,CFD)仿真计算选用RNG k-ε模型。PIV获得的流场为100个循环的平均值流场。限于文章篇幅,以涡流调节阀角度为90°时,气门升程分别为6和10 mm时距离缸盖1.00D和1.75D(D为缸径截面直径的平面流场)为例,对比PIV测试与CFD计算结果,见图5。从流场结构来看,二者涡流运动相似,当气门升程从6 mm增加到10 mm时,PIV测试结果可以看出涡团中心呈现向心运动,CFD计算也复现这一特征;从涡流强度来看,二者的涡流比大小相近,最大差值仅为0.3,在可接受范围内。

3 缸内计算设置及模型标定

所研究的柴油机为水冷、四冲程发动机,采用共轨系统,排量为1 L,压缩比为13,轨压为180 MPa。

缸内三维仿真基于CONVERGE平台,包括进排气道在内,柴油机仿真实体模型和计算网格见图6。计算网格采用局部加密和速度、温度自适应加密的方式,具体仿真采用的子模型见表1。

CFD缸内压力标定结果见图7。由此可知:CFD缸内压力计算结果与试验结果一致,压缩冲程的相对误差低于2%,最高燃烧压力的相对误差低于0.5%。

4 缸内换气和混合气体形成过程仿真

设计的计算方案见表2。

当涡流调节阀角度较大时,进气道流量因数会显著降低,因此设计2组计算方案对比分析。第一组为方案1~4,对比相同进气压力条件下涡流调节阀角度的影响;第二组为方案5和6与方案3和4,对比相似进气流量条件下涡流调节阀角度的影响。

4.1 相同进气压力条件对比

相同进气压力条件下涡流比随曲轴转角的变化关系见图8。

随着涡流调节阀角度变小(即开度变大),最大涡流比对应的相位提前,如方案4最大涡流比对应的相位为曲轴转角490°,与方案1和方案2最大涡流比对应的下止点相比,曲轴转角相差60°。4种方案最大涡流比分别为2.17、1.54、0.83和0.67。当进气门关闭时,涡流比分别为2.05、1.39、0.76和0.57。可以看出,随着涡流调节阀角度变小,当进气门关闭时,涡流比降低的百分比增大。

为深入分析缸内涡流运动的空间发展,对比方案1~ 4在曲轴转角420°和540°时的速度场,见图9。从总体流场结构来看,进气射流与缸内壁面作用形成Jet-Wall流动,进气射流也相互干涉形成Jet-Jet流动。在进气初期,由于此时进气气门升程较小,横

截面出现出多个微涡团,而此时方案4的涡流比很小(见图8),缸内呈现出近似上下对称的流场结构。方案3直气道与螺旋气道的进气射流呈现出势均力敌的态势,Jet-Jet流动垂直向下。随着活塞下行,方案1和方案2中Jet-Wall流动逐渐衰减,螺旋气道侧的Jet-Wall流动逐渐演化,直到曲轴转角540°时,方案1缸内下方出现单一左向剪切流动,方案2的缸内下方也呈现出相似的流场结构。当进气门关闭时,方案1和方案4中心截面速度场对比见图10。方案1在中心形成明显的顺时针涡团,而方案4未形成稳定的涡流运动。

方案1和方案4喷油过程距缸盖底面10 mm横截面的速度场和当量比分布情况对比分别见图11和12。在方案1中,喷雾前端气流受缸内周围气流的卷吸,出现明显的偏移,而方案4未发现此现象。从图12可以看到,伴随涡流比的降低,相邻油束的间距变大,油气相互作用降低。

方案1~4缸内压力曲线对比见图13。由此可知,涡流比增大对缸内压力影响非常显著。随着涡流比增大,进气量减少,压缩阶段压力下降。方案1~4的最高燃烧压力分别为166×105、187×105、204×105和205×105 Pa。方案1~4瞬时放热率和累积放热率曲线分别见图14和15,燃烧特征参数对比见表3。伴随着涡流比提高,缸内压力下降,从表3来看,着火滞燃期从曲轴转角2.6°增加到曲轴转角6.6°。对于不同的进气涡流状态,燃烧均分为预混燃烧和扩散燃烧2个阶段。随着涡流比的增大,预混燃烧阶段的放热得到促进,方案1的燃烧重心明显提前。由于过量空气因数低(见表2),方案1的累积放热量明显比其他方案降低,燃烧持续期(曲轴转角为90°~5°)比其他方案缩短约7°。总之,在相同进气压力条件下,涡流比提高会导致最高燃烧压力下降、燃烧重心提前和燃烧持续期缩短。

4.2 相同进气流量条件对比

涡流比随曲轴转角变化关系见图16。与相同进气压力方案组相比,在相同进气流量下涡流比呈现相似的发展趋势。方案5、方案6、方案3和方案4的最大涡流比分别为2.18、1.55、0.83和0.67,进气门关闭时的涡流比分别为2.07、1.39、0.76和0.57。方案5和方案1横截面速度场对比见图17。与相同进气压力方案组相比,尽管个别方案进气压力有所增加,但涡流强度基本保持不变,涡心位置也较接近。方案5和方案1喷油过程的横截面当量比分布见图18。由于进气压力提高,喷油初期(方案5)的液相贯穿距比方案1长。

相同进气流量条件下的缸内压力和缸内温度对比分别见图19和20。各方案的最高燃烧压力相差不大,但是强涡流运动会增加传热损失,致使方案5的压缩冲程缸内压力和温度降低。相同进气流量条件下的燃烧特征参数对比见表4,瞬时放热率和累积放热率对比分别见图21和22。从放热规律看,在进气流量一定的条件下,虽然受缸内温度降低的影响,强涡流使着火滞燃期略有增加,但总体来说涡流同时促进预混和扩散燃烧阶段的放热速率,促进燃烧重心提前、燃烧持续期缩短,并最终促使方案5累积放热量提高。

5 结束语

借助CONVERGE平台,对可调涡流燃烧系统换气、油气混合和燃烧过程进行仿真,标定模型在流场结构、缸压曲线等方面与试验数据一致性较好。

在进气道安装涡流调节阀,可以实现涡流比为3的强涡流流场。涡流促进油气的周向混合,强涡流加速预混燃烧阶段的放热,使燃烧重心提前,燃烧持续期缩短。强涡流运动导致缸内传热损失增加,在相同进气流量下着火滞燃期延长。

针对可调涡流燃烧系统的全工况燃烧性能进行分析,可进一步改善高涡流比进气道的流通性能。

参考文献:

[1] LI Y F, CAI Z Z, LI Y Z, et al. Increasing a diesel engine power output by combustion system optimization[C]// Proceedings of 2013 SAE/KSAE International Powertrains, Fuels and Lubricants Meeting. Seoul:SAE International, 2013. DOI:10.4271/2013-01-2530.

[2] LI Y F. A new estimation of swirl ratio from steady flow rig testing[C]// Proceedings of SAE 2014 International Powertrain, Fuels & Lubricants Meeting. Birmingham:SAE International, 2014. DOI:10.4271/2014-01-2587.

[3] WEN M, LI Y F, TAN L H, et al. Numerical simulation analysis into effects of piston bowl geometry on combustion process for a high power density diesel engine[C]// Proceedings of JSAE/SAE 2015 International Powertrains, Fuels & Lubricants Meeting. Kyoto:SAE International, 2015. DOI:10.4271/2015-01-1855.

[4] WANG K, LI H Y, LI Y F, et al. Effect of depth of valve avoiding pit on combustion process for a heavy duty diesel engine[C]// Proceedings of WCX 17:SAE World Congress Experience. Detroit:SAE International, 2017. DOI:10.4271/2017-01-0725.

[5] LI H Y, WANG K, WANG L, et al. Effect of geometric structure of cylinder head on combustion process in a diesel engine[C]// Proceedings of WCX 17:SAE World Congress Experience. Detroit:SAE International, 2017. DOI:10.4271/2017-01-0692.

[6] MIGAUD J, RAIMBAULT V, CHALET D, et al. Variable charge air duct for low-end torque enhancement and high speed performance[J]. MTZ Worldwide, 2015, 76(1):20-25. DOI:10.1007/s38313-014-1006-y.

[7] ADOLPH D, REZAEI R, PISCHINGER S, et al. Gas exchange optimization and impact on emission reduction for HSDI diesel engines[C]// Proceedings of SAE 2009 World Congress & Exhibition. Detroit:SAE International, 2009. DOI:10.4271/2009-01-0653.

[8] LI Y F, ZHAO H, LEACH B, et al. Optimisation of in-cylinder flow for fuel stratification in a three-valve twin-spark-plug SI engine[C]// Proceedings of SAE 2003 World Congress & Exhibition. Detroit:SAE International, 2003. DOI:10.4271/2003-01-0635.

(編辑 武晓英)