基于Autoform的壳类零件拉延模工艺仿真与优化

2019-07-08张杰,周勇

张 杰,周 勇

基于Autoform的壳类零件拉延模工艺仿真与优化

张 杰,周 勇

(武汉船用电力推进装置研究所,武汉 430064)

本文以壳类零件作为研究对象,在Autoform中通过三维建模对其冲压成形过程进行仿真实验,并对其成形过程中拉延工序进行分析,结合仿真实验的成形极限图(FLD)及工件云图分析拉延过程中可能出现的起皱、破裂等缺陷情况。通过仿真效果对可能出现缺陷的区域进行拉延工序的工艺参数优化设计,确定合理的工艺参数和结构,从而为实际生产提供准确有效的参数指导壳类零件的生产。

Autoform 拉延模 工艺仿真 优化设计

0 引言

基于计算机建模仿真软件驱动的拉延模的设计是目前模具制造行业发展和竞争的核心技术之一,它可有效的保证冲压件的成形性、表面质量及加工尺寸精度[1]。模具作为重要的工艺装备在制造工业的实际生产中的作用不可替代,而冲压成形的拉延模亦是模具中重要的类别之一,随着计算机软件和硬件的不断的快速发展,有限元分析理论的不断发展与完善等,冲压成形过程的数值模拟技术也发挥着越来越不可忽视的作用。通过计算机的仿真与运算,对拉延模的设计要求提供切实可行的参考及在实际生产过程中易出现缺陷位置的预测,从而避免在实际中进行大量的模具试验测试,大大的消减试模的次数,缩短了产品的开发周期,进一步提高壳类零件生产效率与生产成本[2]。

1 零件工艺仿真预处理

对于壳类零件需要经过拉延、切边整形、冲孔等相关成形工序,其中拉延工序会直接影响产品最终质量,故该工序为工艺分析的重点。Autoform仿真软件在模拟板料成形的全过程中能够及时预测发现成形过程中可能出现的起皱、破裂等缺陷情况,为拉延等工艺分析提供试验结果[3],为完善模具设计方案提供科学的依据,首先需要对研究对象进行相关的预处理。

1.1 零件加工工艺分析

零件空间外观尺寸长×宽×高为1729 mm×410 mm×693 mm,厚为1.5 mm,零件结构较为对称,横截面基本呈现U形,且由多个复杂曲面、圆角、孔等元素构成,自由曲面上有不同大小、形状的圆孔与异形孔,曲面与曲面之间由光滑的圆角过渡连接,零件表面光洁平滑。

零件加工工序主要为单动拉延,再辅助整形、冲孔、翻边等工序。因零件结构对称,左右两侧圆角采用过渡冲压成形,零件的两头和中间部位存在高度差且结构尺寸也比较大,导致拉延模有较大的位移量。因为孔的大小不一和位置的分布不均,无法一次性冲压成形,需要分步冲孔才能完成。

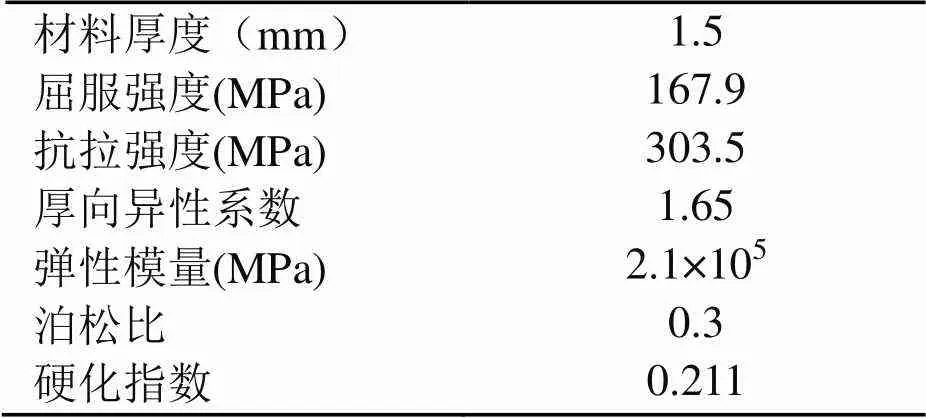

该零件选用材料为厚1.5 mm的冷轧钢板,其牌号为 DC04,此材料可用于深冲,材料具体性能参数如表1所示。

表1 材料性能基本参数

1.2 零件参数设置

零件导入分析软件时,对其成形性进行检查,若存在缺陷,需要对其进行修补。检查完成后对其在Autoform中参数设置:缝合距离为0.2 mm,网格公差设定为0.05 mm,网格的最大边界长度为 30 mm,拨模负角界限中的安全角度设置为3°,工件送料方向则是沿y轴设置,参数设置完成后软件对导入模型自动进行三角网格划分如图1。

1.3 零件冲压方向的选择

冲压方向的选择要有利于板料在拉延过程的成形与放置,选择合理的冲压方向才能简便且顺利地完成冲压成形。而合理的选择冲压方向需要考虑以下原则[4]:

1)确保一次性拉延成形全部空间形状,避免出现凸模接触不到的“面域死区”;

2)尽可能使拉延的深度差为最小,减小板料变形的不均匀分布;

3)保证有良好的接触,减小板料与模具的相对滑动;

4)能够有利于防止表面缺陷的产生,保证其接触面尽量离冲压中心距离近。

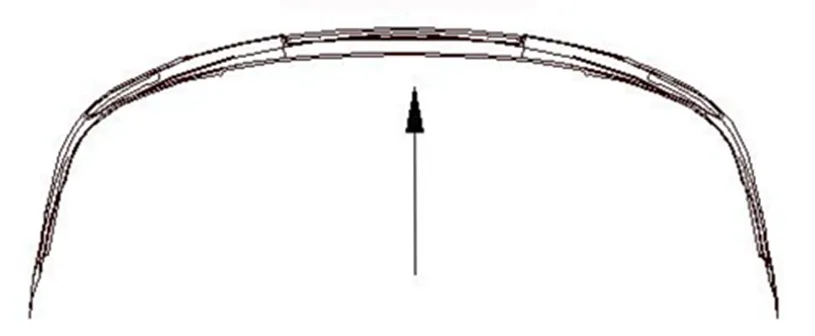

在Autoform软件中设置确定的冲压方向,利用tip功能,position设置以重心来确定冲压坐标系原点,冲压方向此处则采用最小拉延负角,微调确定好Z轴方向,冲压方向效果示意如图2所示,由于此产品零件存在多个大小、形状不一的孔洞,在此处先不做处理,节省计算机运行的处理时间,后续进行曲面填充或修补。

图1 三角网格划分效果

图2 冲压方向示意图

2 零件工艺仿真规划与优化设计

2.1 零件工艺仿真规划

通过对零件特点的分析确定零件的工艺路线为:落料→拉延→整形、冲孔→翻边→冲孔。

为了获取各个工序中合适的参数采用倒推法对各个工序在Autoform中的工艺参数进行制定。

1)冲孔:在此处无需做任何设置,直接选择软件参数的默认就行。

2)翻边:翻边一般是在拉延、整形工序对工件成形不满意区域的修整工序。此处则是对两道工序的补充。在Autoform中对翻边工序进行设置tip,在工序中无需对产品零件进行modify(修改)处理,在form功能中进行简单翻边刀块的设计与修改。

3)整形、冲孔:整形、冲孔根据part(产品零件)来设置一下tip,其他参数在此处可不进行设置,使其软件参数默认设置就可以了。

4)拉延:在拉延工序中,为了增加工件的强度,也是为了更好的实现工件的拉延,零件在拉延工序中modify(修改)功能中进行异形孔面域填充。

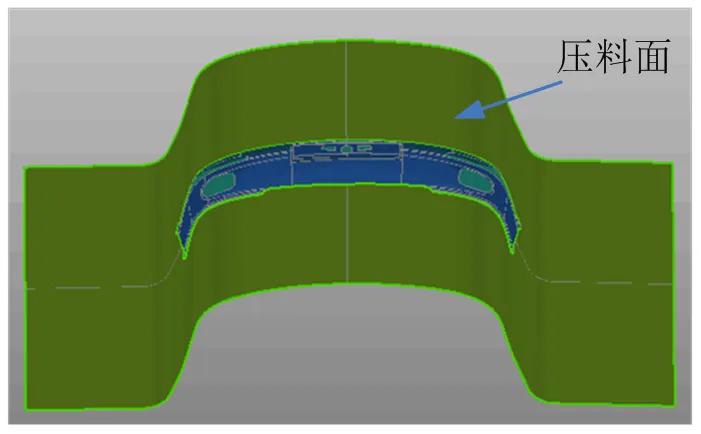

填充完成后,对压料面进行设置,在软件binder功能中自动生成了一个水平压料面,再使用压料面控制曲线贴合工件边界形状来调整改变曲线形状,直到压料面比较符合工艺补充为止如图3,然后在软件中自动生成工艺补充面,调整期圆角半径,使之尽量的光滑过渡,以此来提高最终产品成形的质量。

在拉延过程中,板料凸缘内受到切向压应力的作用下,常常会失去稳定性等问题从而发生起皱等缺陷问题。而在拉延工序中,起皱是造成废品的主要原因之一,因此为了防止工件失稳时而产生起皱的情况下,而需要在凹、凸模之间设置压边圈提高成形质量如图4所示。

图3 压料面示意图

图4 凹、凸模及压边圈示意图

2.2 零件工艺优化

工艺优化是拉延工件冲压成形工艺中不可缺少的一部分,工艺优化主要包括工艺补充面与压料面的建立[5]。对于工艺补充面与压料面的建立具体如下:

1)工艺补充面

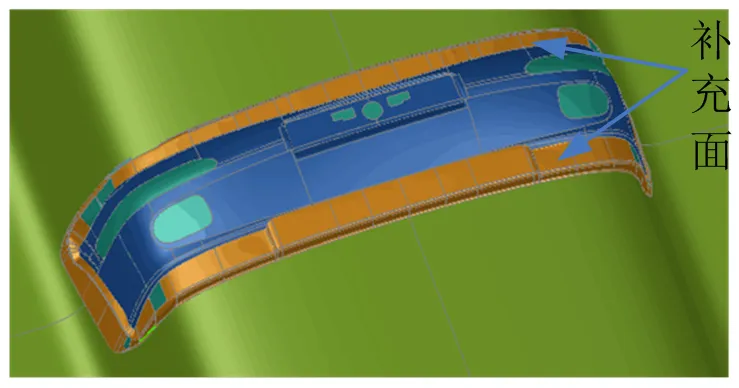

工艺补充面是零件边缘延伸到压料面之间补充的过渡曲面。在对拉延工序进行工艺补充时,需要将零件上的孔、切口等结构根据拉延工序的要求进行相应的工艺处理。工艺补充面设计遵循以下原则:使内孔封闭填充;能够简化拉延工件的结构形状;保证工件拥有良好的塑性变形条件;需有利于后序其他工序;补充的部分尽可能的少;双件拉深工艺补充。该零件工艺补充面三维示意图如图5所示。

图5 工艺补充面三维示意图

2)压料面

压料面的作用是要保障板料在冲压成形的过程中能起到避免起皱、破裂且顺利进入模具中[6]。压料面的设计原则遵循以下原则:压料面应该尽可能的简单,并且应该圆滑光顺,有台阶面时尽量用圆弧曲面光滑过渡且保证拉延深度均匀;有过渡是应该尽可能的平缓圆弧过渡;在压料面的设计时,还要考虑到毛坯板料送放件的便利性和稳定性等。

3 仿真模拟与评判

3.1 成形极限图及工程云图

对于零件加工质量的模拟效果质量主要从零件的成形性、变形分布、厚度变化和成形极限图等方面来分析。成形极限图是用来评定板料冲压成形性能的一种重要图形;它能够非常直观、清楚地表明板料在冲压过程中的变形情况;而工件云图则能直观的通过颜色的分布情况看出工件的各个面的情况,判断工件是否拉伸充分、起皱破裂以及变薄程度等情况。

1)成形极限图表示板料毛坯在不同的应变形力状态下的变形极限的图。FLD是以主应变为纵轴、以次应变为横轴组成的坐标图。FLD通过横纵坐标能够全面地反应当前零件模拟在复杂的应力应变情况下,可能产生的拉裂、起皱等各项失稳状况,通过成形极限图的破裂曲线可以发现材料在成形过程中的各项缺陷。通过对各个区域进行分析,采取相对应的解决方法从而提高材料加工成形的性能。

2)工件云图是直接通过不同颜色来反应各个面区域成形情况,通过颜色的分布情况可快速识别面域的成形情况。根据不同的零件厚度及冲压弧度设置对应的参数,可以充分利用材料的变形潜能,在满足冲压使用性能的前提下,可使用较低级别性能的材料来降低成本等。

3.2 仿真分析及评判

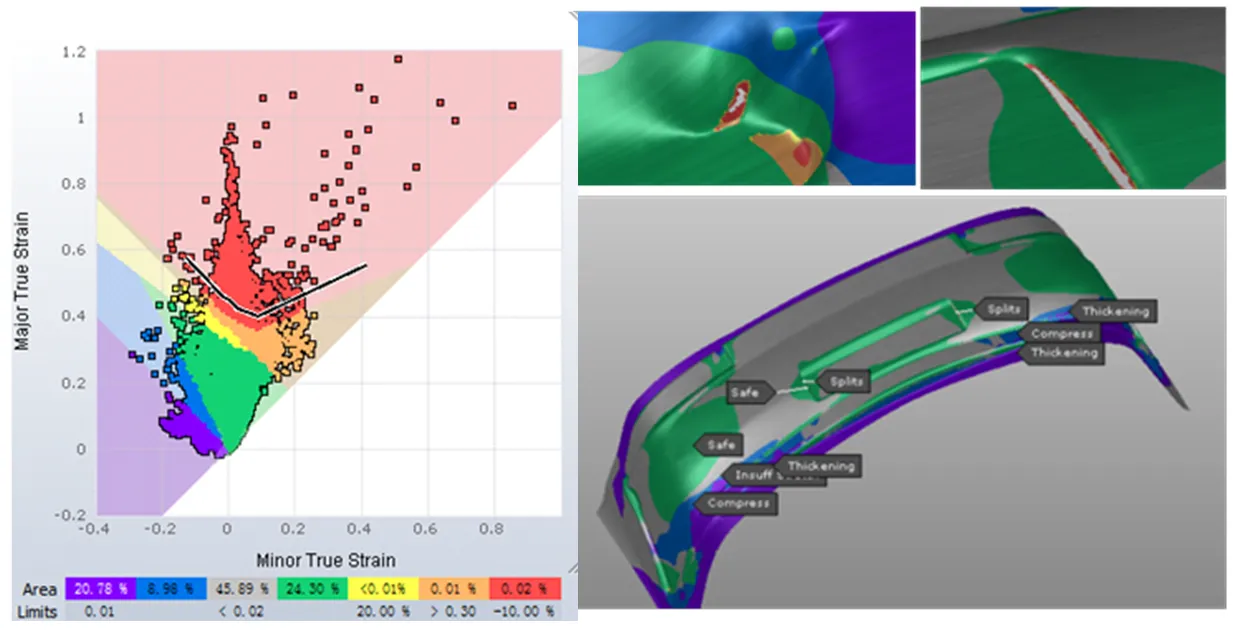

1)优化前仿真分析与评判

对壳类零件毛坯件进行软件仿真,如图6为壳类零件的成形极限图与工件云图。从成形极限图来分析,可以直观的看出工件有部分点落在破裂曲线之上,反映出板料在复杂应力的状况下,有部分面域产生塑性失稳破坏断裂等缺陷情况,而大部分的点在曲线的下方,说明其他面域的成形处都在其安全区域里。从工件云图分析可知,破裂的面域位置处在工件中部的圆倒角处和工件端部圆角处,表明了现有工艺参数在两处还是不能够满足其拉延成形,一些面域存在拉延不够充分。综合以上分析,为了使工件能避免出现上述缺陷问题,应该调整模具的中间和端部的结构,使两处圆角的过渡半径增大,来解决成形缺陷和完善工艺参数。

图6 成形极限图和工件云图

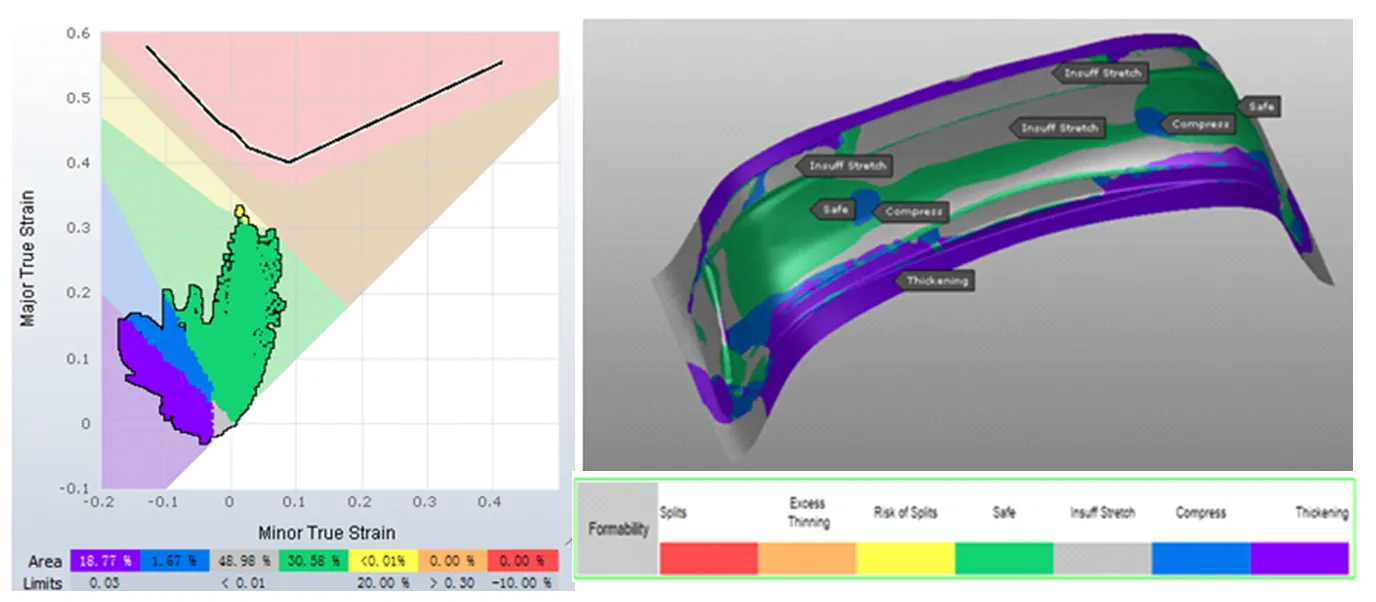

图7 优化设计后零件成形极限图及工件云图

2)优化后仿真分析与评判

加大破裂处的圆角半径,同时改变其模具结构后来解决破裂缺陷成形的问题,再是将摩擦系数由0.12调整到0.15,以此来提高冲压工件的表面质量。如图7为修改工艺参数之后的成形极限图与工件云图。对比图6可知,通过对拉延过程中的参数进行调整,大部分面域都还是处于拉延合理范围内,起皱的位置处于工件工艺补充面边料处,而拉延不足区域恰位于其周围,绝大部分处于安全区域,由于本工件在拉延之后还有整形、冲孔等工序,经过后续工序的对工艺补充面的处理会将起皱处去除掉,故不会影响零件的性能,且安全区域里破裂曲线有相当的一段距离。综上,经过对工艺参数的优化设计,本次仿真模拟结果比较理想,间接的说明修改调整后的拉延工艺较为合理。

4 结论

在Autoform软件中较为精准的仿真壳类零件的冲压成形过程,能够模拟拉延冲压过程中可能出现的各种问题,再经过反复的调整及修改工艺参数和结构等,得到较为理想满意的工艺方案。本文是以落料、拉延、整形、冲孔、翻边再到冲孔来制定的工艺路线,此路线在能够满足产品零件的冲压成形下,使工艺路线变得更合理。

本文研究对象在Autoform软件中进行工艺参数仿真基础上,结合仿真的FLD及工件云图的进行拉延工艺分析,验证经过工艺参数优化后的仿真结果。从而通过有限元分析及数值模拟为实际生产提供一定的理论依据,提高壳类零件的生产效率及质量。

[1] 杨国星. 冷冲压模具中板料成型的CAE分析[J]. 橡塑技术与装备, 2015, (24): 206-207.

[2] 阳湘安. 基于CAE分析的汽车冲压件模具设计[J]. 模具制造, 2008.

[3] 傅乐荣, 文顺, 袁创. 基于Autoform的汽车覆盖件冲压模具设计[J]. 江汉大学学报(自然科学版), 2011, 39(2): 43-46.

[4] 崔令江. 汽车覆盖件冲压成形技术. 北京: 机械工业出版社, 2003.

[5] 姚兴, 陈军, 石晓祥, 阮雪榆. 覆盖件拉延模工艺补充面及压料面参数化设计研究[J]. 模具技术, 2002(4): 6-9.

[6] 闫飞昊, 崔令江, 刘大海. 压料面形状对拉深成形影响的研究[J]. 模具工业, 2009, 35(1): 1-5.

Simulation and Optimization of Drawing Die of the Shell Parts Based on Autoform

Zhang Jie, ZhouYong

(Wuhan Institute of Marine Electric Propulsion, Wuhan 430064, China)

TG241

A

1003-4862(2019)06-0033-04

2018-07-02

张杰(1991-),男,助理工程师。研究方向:机械制造。E-mail: 1601286431@qq.com