自动化立体仓储系统在高速动车组关键零部件智能制造中的应用

2019-07-08万英和卢宗慧饶金海山荣成吕国艳

万英和,卢宗慧,饶金海,山荣成,吕国艳

(1.北京机械工业自动化研究所有限公司,北京 100120;2.中车青岛四方机车车辆股份有限公司,青岛 266111)

0 引言

“智能制造”是《中国制造2025》强调的一个主攻方向,同时也是“工业4.0”的核心思想。其工程内容主要包括“关键岗位机器人替代,生产过程智能优化过程,建设智能工厂”等[1]。在此大背景下,高速动车组关键零部件高铁转向架的制造亟需向智能化转型,来支撑高铁行业的快速发展。

在高速动车组关键零部件智能制造改革中,车间物流的智能化改造是其重点之一,因此引入了自动化立体仓储系统(Automated Storage and Retrieval System,简称AS/RS)。自动化立体仓储系统作为车间物流系统的一部分,软硬件均与生产线实现无缝对接。自动化立体仓储系统即仓库管理系统(WMS)通过仓库控制系统(WCS)合理调度仓储设备实现货物于高层货架和外部环境的流动,并将货物信息与制造企业生产过程执行系统(MES)共享。其优点为减少对劳动力的依赖,提高空间利用率,实现货物信息共享,进而提高生产效率[2]。

本文以高速动车组关键零部件智能制造应用中的自动化立体仓库系统为例,介绍其方案总体设计,项目特点及应对方案。

1 系统总体方案

本项目中,自动化立体仓储系统镶嵌于高铁转向架智能制造车间物流系统当中,具有高度模块化,即内部功能完善、独立;对外接口可实现与生产线在软硬件上无缝对接。其存储单元为高铁转向架。

1.1 硬件方案设计

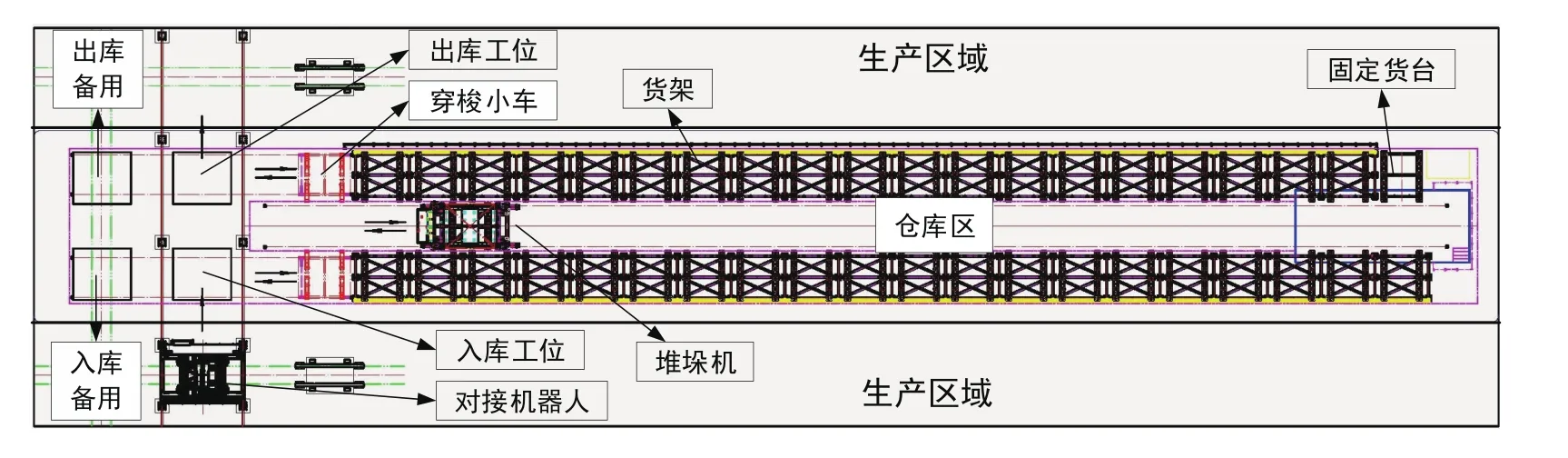

其硬件结构方案示意如图1所示。

图1 硬件结构方案示意

自动化立体仓储硬件系统主要包括高层货架,固定货台,一台堆垛机,两台穿梭小车与仓库对接的为桁架结构对接机器人。仓库货架为四层两列一个巷道,在右端设置固定货台,用于人工应急处理,可实现在此出库入库。正常出库入库位于左侧,并分别配有出入库穿梭车用于与对接机器人的出入库对接。同时为穿梭小车预留了出入库备用工位,用于人工应急处理。

1.2 软件方案设计

软件系统结构示意图如图2所示。

图2 软件系统结构示意图

本项目的软件方案设计采用一般自动化立体库软件设计,包括MES系统、WMS系统和WCS系统,通过无线以太网与仓库设备上的PLC通信,控制驱动进而控制设备状态。

1.3 工作流程

系统工作流程主要包括入库作业、出库作业和盘库作业等流程,整个作业流程按照优先级综合调度。

入库作业:由MES系统将生产订单下发至生产线系统和WMS系统,WMS系统将需要立体库处理的入库订单传递给WCS系统,WCS系统控制入库小车到入库工位待命,完成与生产线机器人对接后,回至小车原位将转向架移栽到堆垛机上,堆垛机按照系统自动分配的货位地址,将高铁转向架存入立体仓库,在此过程中完成货物扫码组盘,绑定货物信息。系统自动记录入库流水账、库存账和单据账务等。WCS系统计算并反馈货物入库信息至WMS系统,WMS系统将信息反馈至MES系统。

出库作业:出库作业为入库作业逆过程。由MES系统将生产订单下发至生产线系统和WMS系统,WMS系统将需要立体库处理的出库订单传递给WCS系统,WCS系统控制堆垛机按照系统分配的货物地址取货,并移栽到穿梭小车上,由小车完成与生产线的对接。完成出库。系统自动记录入库流水账、库存账和单据账务等。WCS系统计算并反馈货物入库信息至WMS系统,WMS系统将信息反馈至MES系统。

盘库作业:通过设定的盘点方式,生成盘点单,生成盘点作业,WCS控制堆垛机执行盘库作业命令,通过终端对货物进行核对,并记录行成盘库日志。盘点方式包括全部、随机、指定货物、指定批次、指定货位、指定托盘等多种方式。

在本项目中软件方案与一般立体库方案一样,其系统特点主要在于硬件方面。

2 系统特点

本项目的系统特点主要表现在硬件设计上,设计上面对的问题有:1)本项目存储单元虽都是高铁转向架,但其规格不同,尺寸和重量有区别,共用一个立体仓库,存在一库多存储单元品类问题;2)本货物存储单元为架体结构,其重量大,体积大,即存储单元体积、重量特殊问题;3)由于存取单元为高铁转向架,价值高,从而系统可靠性要求高,要求货物在存储中的绝对安全。即高可靠性问题;4)要实现硬件与生产线对接机器人的无缝对接,要求货物在对接工位上位姿误差小,才能实现对接,而传统仓储设备精度达不到,存在出入库位姿精度问题。

本项目针对这些问题,给出对应的解决方案如下。

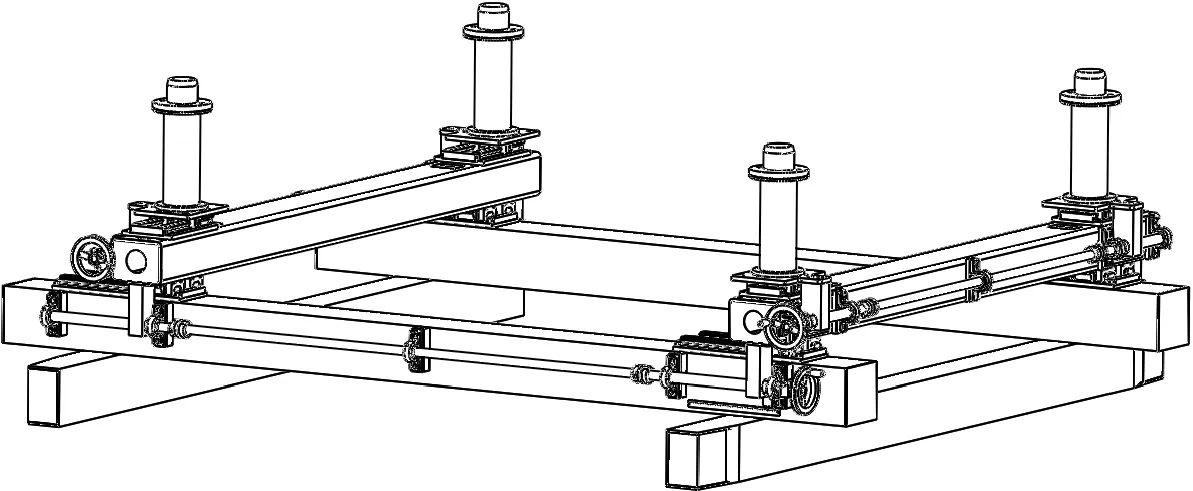

2.1 可调托盘

目前大型部件的存储多为一种规格工件对应一种托盘,当同类型不同规格工件共用仓库时,需要与工件对应的不同规格托盘,有几种规格货物就有几倍于仓库货位的托盘,增加托盘生产成本;空托盘的存储也占用仓库空间。针对此一库多品类货物的问题,本项目设计了一种可调托盘方案,托盘如图3所示。

图3 一种可调托盘

高铁转向架放置于托盘上时,由四个定位柱支撑,本项目中转向架由多种规格,不同规格的转向架定位柱位置不同,因此固定式的托盘不能满足于本项目。因此托盘方案更改为可调式托盘,其包括托盘框架,通过连接组件设置于框架之上的支撑定位柱组件和调节、固定支撑柱组件的调节装置。调节装置由两层垂直分布的导轨滑块来调节每个支撑定位柱组件位置,而具体调节通过丝杆螺母副实现。调整量可通过指针标尺获得,为保证支撑定位柱组件的对中性,可由一套左、右旋丝杠通过联轴器连接,同时驱动两个固连于支撑定位柱组件上的螺母实现对中调整。每套直线导轨都有限位挡块,固定行程。进一步,丝杠不通过联轴器连接,去掉连接组件,分别由一套丝杠螺母副调节一个方向位置,可实现支撑定位柱组件的独立调节定位。此方案通过人工调节定位柱位置,就可用于不同规格的高铁转向架。

此方案可用于对同一类型不同规格工件的定位,承载,具有一定的通用性。针对同类型不同规格工件共用仓库的方案,降低了托盘制造成本,增加了仓库的空间利用率。

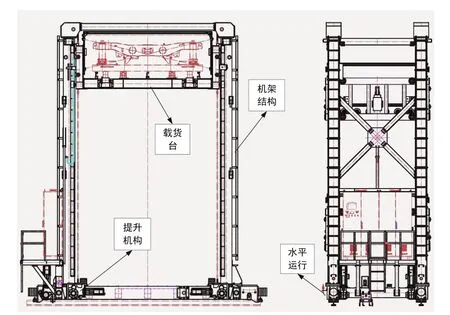

2.2 四立柱重载堆垛机

本项目存储单元为架体结构的高铁转向架,特点是体积大,质量大,传统的单立柱,双立柱堆垛机不适用,针对此特点,采用了四立柱重载堆垛机设计方案。

四立柱重载堆垛机包含的主要部件有:机架结构;载货台;取货系统;行走机构;提升机构;检测防护系统等。其结构示意如图4所示。

1)机架结构

四立柱重载堆垛机采用四立柱结构,有两个上横梁两个下横梁,各梁通过上下连梁和斜拉连接在一起,普通的堆垛机多为单立柱或双立柱结构,四立柱结构提升了系统的刚性,各梁焊后用螺纹紧固件组装,立柱用350×12方钢管,能保证系统的稳定性,背拉和下斜拉撑能有效控制机架运行过程的变形。

图4 堆垛机机构示意图

2)载货台

载货台用于搭载取货系统,结构示意图如图5所示。

图5 载货台结构示意图

由提升机构控制其升降;载货台主要由左右吊架、下框架、提升导向组件和安全防坠机构组成;左右吊架主要由矩形钢管焊成,下框架由H型钢焊成;提升导向组件包含16个导向滚轮,8个撑在各立柱左右内侧面的导向板上,8个撑在各立柱前后内侧面的导向板上,导轮与立柱导向板的间隙可调,通过调节间隙可以保证提升运行平稳无卡滞。

3)取货系统

取货系统安装在载货台上,主要由取货叉和辊筒组组成。与一般货叉托取货物不同,四方堆垛机的货叉采用拉取的方式,货叉上叉上布置有取货钩和货架止挡解锁装置,货叉下叉固定在载货台安装面上,上中下叉间的相互运动由货叉电机驱动,上下叉上的滚轮轴承在中叉滑槽中转动导向,分别由滚子链和板式链传动;辊筒组由两条辊道各若干辊筒组成,用于承载货物。

4)行走机构

四立柱重载堆垛机采用双地轨结构,行走机构包括走轮箱和下靠轮;四方堆垛机共布置有两条地轨,共有四个走轮箱,两个主动轮箱和两个从动轮箱,一主一从两个轮箱安装在一个下梁上,在一条地轨上运行,两个主动轮箱分别由两台伺服电机驱动。下靠轮夹持地轨,起导向防脱轨的作用。与普通堆垛机的天地轨运行导向结构相比,四个走轮箱承载能力更强,运行更平稳。

5)提升机构

采用链条提升结构,由四台伺服电机分别驱动链轮,带动四条滚子链进行提升,链条连接杆分别安装在载货台四角,同步升降。与普通堆垛机的卷筒钢丝绳提升相比,承载能力更强,负载更均衡,运动更平稳,可靠性更高。

6)检测防护系统

检测防护系统主要由行走检测、提升检测、货物检测和缓冲器组成;行走检测主要包括行走位置检测系统(水平为激光检测)、行走限速、行走限位等;提升检测包括提升位置检测系统(水平为激光检测)、提升限速、提升限位等;货物检测包括货物探测、超高超宽探测、歪斜探测、货叉位置检测、托盘条码检测和货物RFID检测等;完善的检测防护系统能有效降低设备因故障导致严重事故的可能。

7)其他部分

维修平台和爬梯用于安装检修人工操作等,控制系统布置在堆垛机上,安装有定向天线与地面站通信,供电采用滑触线。

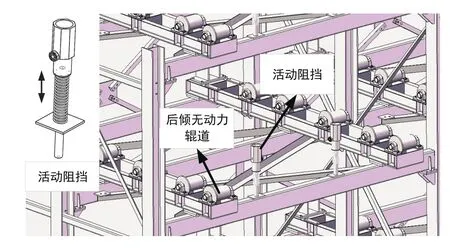

2.3 后倾无动力辊道,活动阻挡

此项目要求转向架在存储过程高可靠性,由于存取货物采用的时无动力辊道加推拉式货叉结构,转向架在货架上不允许掉落,架体回退外探,并有一定的抗震性,因此需要在方案设计上采用机械式方法避免,增加其可靠性。针对此特点,项目采用了后倾无动力辊道加活动阻挡的方案。其结构示意图如图6所示。

图6 后倾无动力辊道,活动阻挡示意图

无动力辊道后倾,使得转向架及托盘有向货架里面滑的趋势,活动阻挡结构如图6所示,上部挡套可以沿着支撑杆上下滑动,由于弹簧支撑,平时挡套为升起状态,当堆垛机存取货物伸叉时,货叉压下固连于挡套上的轴承,活动阻挡下降,使托盘及转向架进入货格,收叉后活动阻挡上升,挡住托盘,防止其回滑外探及掉落。

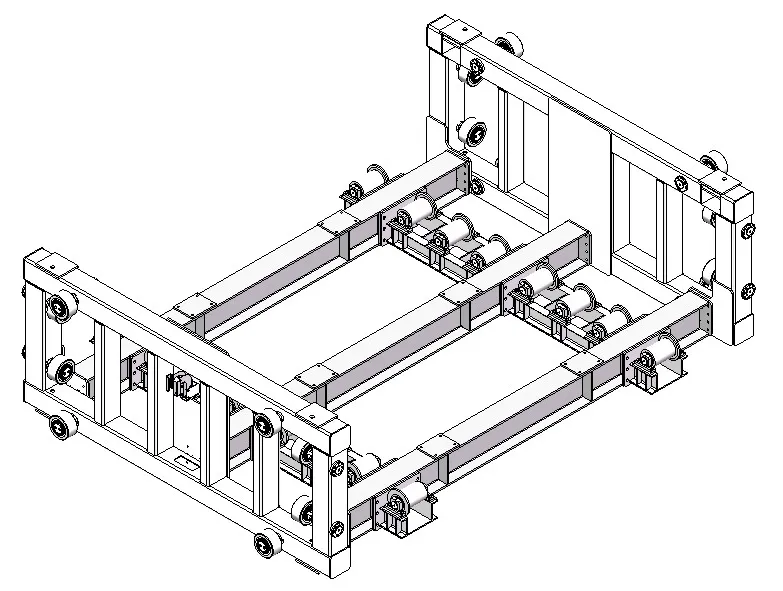

2.4 二次调姿穿梭车

仓储系统作为车间物流的一部分,要实现与生产线的无缝对接,需要较高的位姿精确度,传统仓储设备达不到其精度要求,所以本项目采用了一种具有二次调姿装置的穿梭小车,用于补偿自动化立体库堆垛机出入库误差,实现与生产线机器人的对接,代替提高堆垛机精度的方案,控制设备成本。

二次调姿穿梭小车系统,包括车体,载货平台,连接二者的回转调姿装置,和一套视觉识别系统。回转调姿装置由伺服驱动和回转轴承组成。小车停在与机械手对接工位时,通过视觉识别系统,得到小车上托盘的位姿,位置误差由对接的机器人补偿,Z轴方向姿态误差通过小车的二次调姿装置补偿。

穿梭小车车体包括穿梭车上层载货部分,穿梭车下层框架,以及连接两部分支撑回转调姿的回转轴承和调姿驱动伺服电缸。伺服驱动电缸与穿梭车上层载货部分和下层框架部分的连接均为铰接,均可实现z向的转动。

其具体工作流程为:首先,出库入库时,穿梭车位于出入库工位等待,此时小车调姿装置为原姿态。然后行驶至对接工位,经过视觉摄像头识别后,得到小车的姿态误差,通过姿态误差与电缸行程的映射关系得到电缸行程,驱动电缸,实现穿梭车上层载货部分绕回转轴承转动,实现Z向调姿,通过控制系统驱动小车的调姿装置进行二次调姿,然后完成对接,行驶至出库入库工位,回复原姿态。

此方案可实现二次Z向调姿,补偿其他设备导致的误差,代替提高堆垛机等精度的方案,在控制设备成本前提下实现与生产线机器人的对接。

3 结束语

本文结合高速动车组关键零部件智能制造项目,介绍了车间物流中自动化仓储系统的应用,包括系统方案设计及软硬件结构。并针对系统的特点、难点,着重介绍了其对应解决方案。整个项目的实施,提高了生产线自动化水平,完善了其车间物流系统,实现了高速动车组关键零部件的智能化生产制造。为类似项目的方案设计和实施予以有效借鉴。

自动化立体仓储系统终将向智能化立体仓储系统发展,并在智能制造中扮演重要角色,助力“中国制造2025”。